基于ADAMS软件的偏置直动尖顶推杆盘形凸轮机构设计

田 涛,邓双城,杨朝岚,张 泽,周唐恺,王福利

(1.北京工业大学,北京 100124;2.北京石油化工学院,北京 102617)

基于ADAMS软件的偏置直动尖顶推杆盘形凸轮机构设计

田涛1,邓双城2,杨朝岚2,张泽1,周唐恺2,王福利2

(1.北京工业大学,北京 100124;2.北京石油化工学院,北京 102617)

摘要:基于偏置直动尖顶推杆盘形凸轮机构的不规则性,为了降低设计难度和缩短研制周期,运用ADAMS软件进行了凸轮结构的设计。对凸轮机构进行了理论分析,在ADAMS软件中对凸轮机构进行参数化建模和运动仿真,得出了从动杆轨迹曲线,通过轨迹曲线,对所设计的机构与预期的设计要求进行校核,测试了所设计机构的运动精度,验证其能否满足工作要求。仿真得出的变化规律曲线为后续的参数化结构设计和二次优化提供了有效的参考依据。

关键词:凸轮机构;ADAMS;参数化建模;运动仿真;二次优化

在各种机械尤其是自动机和自动控制装置中,仅应用连杆机构很难保证某些零部件按照规定的准确路线行走,故广泛采用各种凸轮机构,如内燃机的配气机构、自动机床的进刀机构、插床和压力机等[1]。凸轮机构的优点是只要设计出凸轮轮廓曲线,就可以使推杆按照预期的设计要求实现各种复杂的运动规律,而且响应快速,结构简单、紧凑。由于凸轮轮廓不规则,快速、有效的凸轮轮廓设计方法就尤为关键。目前,主要通过解析法和图解法等传统设计方法进行凸轮轮廓结构的设计。图解法的精度较低,只能应用于要求不高的简单凸轮,并且局限于低速运行的场合;解析法虽然精度较高,但是推导过程复杂,计算量极大,所涉及的编程也极为复杂,非工程技术人员不能掌握,极大地限制了该方法的推广与应用[2-4]。因而,亟需一种简单、可靠的新方法用于凸轮轮廓设计。

随着计算机性能的提升,虚拟样机技术得到了广泛应用。在产品研制开发过程中,虚拟样机技术将结构设计与仿真分析技术结合在一起。首先在计算机上进行产品结构建模,然后对实际工况进行模拟仿真分析,预测产品的工作性能,进而对产品进行改进和优化设计,提高产品性能及样机研制的成功率[5]。

ADAMS软件是由美国MDI公司研制的一款虚拟样机软件,该软件集建模、求解和可视化技术于一体,可以产生复杂结构的虚拟样机,并仿真模拟其运动过程,得出工作性能参数,极大地缩短了产品研制周期,降低了研制费用,是最为流行的一款机械系统仿真分析软件[6]。

本文通过ADAMS软件对凸轮机构进行建模,并虚拟仿真其运动,进行性能分析,为物理样机的设计与制造提供了参考依据。

1凸轮机构的理论知识与实例分析

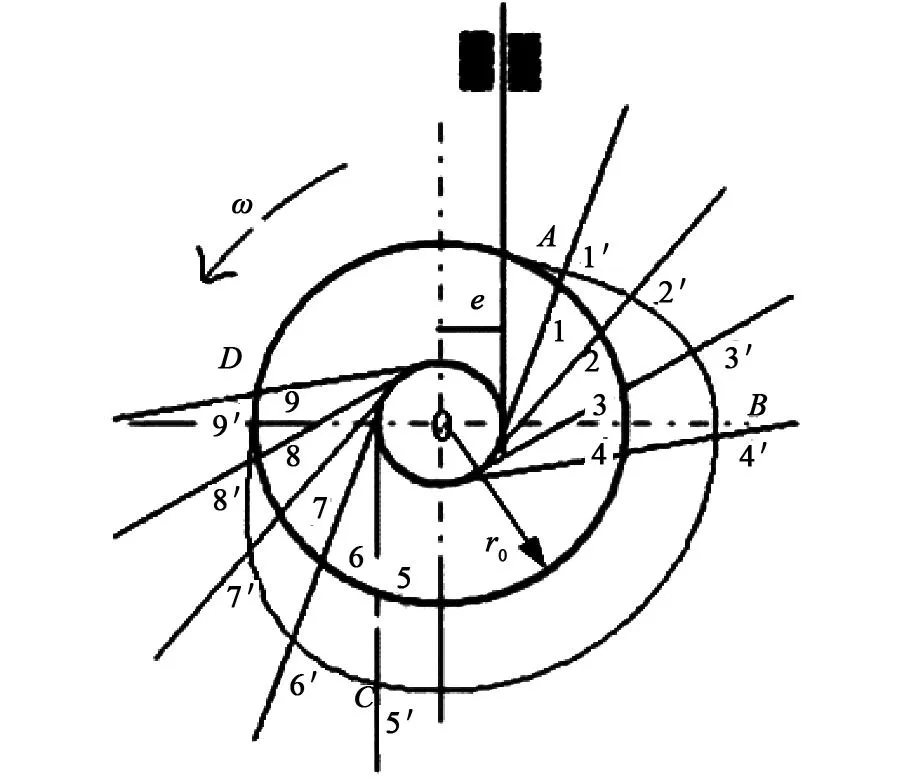

目前,凸轮机构的研究大多集中于对心直动推杆盘形凸轮机构,本文就偏置直动尖顶推杆盘形凸轮机构进行研究,该机构抽象模型图如图1所示。

图1 偏置直动尖顶推杆盘形凸轮机构抽象模型

图1中,凸轮沿轴心O进行旋转。以轴心O为圆心、最小半径r0为半径所作的圆称为凸轮的基圆。凸轮回转中心O与尖顶直动推杆所在轴线有一偏距e,以回转中心O为中心、偏距e为半径所作的圆称为偏距圆。凸轮轮廓轨迹由AB、BC、CD和DA等4段曲线组成,即1个凸轮运动周期由4个阶段组成。推杆在轮廓线AB段的推动下,由于曲线的半径逐渐增大,推杆将由最低位置运动到最高位置,推杆的这一过程称为推程,相应的凸轮转角称为推程运动角;当推杆与BC段接触时,由于该段曲线是以O为圆心的等径圆弧,所以推杆将处于最高位置,并且推杆保持静止,这一运动阶段称为远休止,与之相应的凸轮转角称为远休止角;当推杆与CD段接触时,由于该段曲线的半径逐渐缩小,因而推杆将由最高位置向最低位置移动,这一过程称为回程,相应的凸轮转角称为回程角;当推杆与DA段接触时,由于DA段是以O为圆心的等径圆弧,所以推杆将处于最低位置静止不动,这一过程称为近休止,此时的凸轮转角称为近休止角。推杆在推程或回程运动中移动的距离称为推杆的行程。凸轮每完成一个周期运动后接着重复上一周期的运动,这样推杆就周而复始的按照预期的设计要求进行运动。

为了方便描述凸轮的运动情况,常以从动杆推杆的运动规律进行描述。推杆的运动规律是指推杆的位移(s)、速度(v)和加速度(a)随时间变化的规律。由于凸轮一般为等速运动,所以推杆的运动规律又可以表示为推杆的运动参数随凸轮转角变化的规律。

摆动从动杆的运动又可以分为两部分:推杆随其摆动中心绕轴心转动;同时又按设定的运动规律绕其摆动中心摆动。由于从动杆在运动的过程中,其尖端始终与凸轮轮廓线相接触,故凸轮的轮廓曲线就是从动杆尖端相对于凸轮的运动轨迹。基于这个原理,应用ADAMS软件进行凸轮机构的设计。

通过实例分析凸轮机构在ADAMS环境下的建模与动态仿真,参数设置如下:偏置尖顶直动从动杆盘形凸轮机构的凸轮基圆半径r0=100 mm,偏距e=20 mm,凸轮以匀角速度ω=30°/s沿逆时针方向转动,凸轮转角φ=ωt,从动杆行程h=100 mm。为简化运动分析,本文将推程运动角和回程运动角均设置为φ=180°,则该运动周期中不存在远休止和近休止阶段,推程阶段采用匀速运动规律,回程采用简谐运动规律。

1)从动杆在推程阶段采用匀速运动规律,由机械原理可得运动方程为:

2)从动杆在回程阶段采用简谐运动规律,由机械原理可得运动方程为:

为了清晰地描述从动杆推杆的运动规律,通过MATLAB软件编程得出推杆位移s随时间t的变化曲线[7](见图2)。

图2 从动杆s-t曲线图

2凸轮机构的建模与仿真

在虚拟样机中进行凸轮机构的建模与运动仿真,能够降低工程的难度。通过虚拟仿真运动,能够将凸轮机构整个运动周期的运动过程清晰地展现出来,进而可以查看结构设计的可行性,从而避免了实际物理样机的错误制造。通过查看虚拟运动仿真的相关参数,可以与预期的设计效果进行对比,进而验证是否达到设计要求。根据之前设定的相关参数,按照如下步骤进行凸轮机构的建模与运动仿真。

1)创建尖顶从动杆。先利用工具箱中的锥头和柱体建模选项构造出带锥头的柱体从动杆,并在从动杆的尖端处添加一个marker;然后利用移动工具选项,调整从动杆的位置,使尖端达到(20,98,0)的位置,保证marker端点到回转轴心O的距离等于凸轮基圆半径(100 mm)。

2)创建凸轮实体与添加凸轮副。创建1个400 mm×400 mm×10 mm的长方体,作为用于生成凸轮轮廓线的凸轮板,并添加其与地面间的转动副,以及从动杆与地面间的移动副,对2个运动副施加运动。转动副的驱动函数为ω=30°/s;根据上述方程的v-t函数,移动副的运动以编程语言表示为:IF(time-6:50/3,50/3,-25/3*PI*sin(PI/180*(30*time-180)))。首先,对模型进行仿真,并通过“Review/Create Trace Spline”菜单项生成从动杆尖端相对凸轮板的运动轨迹;然后,利用Extrusion工具按钮延伸10 mm,创建凸轮实体;最后,删除初始创建的长方体凸轮板和移动副上的运动,并添加凸轮副。

2.3仿真与测量

利用ADAMS/View工具箱的仿真工具,设置完仿真终止时间和仿真工作步长后,即可对设置好的凸轮机构虚拟样机(见图3)进行仿真测试,观察模型的运动情况,并对模型从动杆质心的位移、速度和加速度随时间t的变化情况进行测量,得出相应的变化曲线(见图4)。

图3 凸轮机构虚拟样机模型

图4 从动杆位移、速度和加速度随时间变化曲线图

将通过ADAMS软件仿真得到的从动杆质心位移轨迹曲线,与之前通过MATLAB软件仿真得到的轨迹曲线进行对比可知,2种方法得出的轨迹曲线形状是极为相似的,只需将MATLAB轨迹曲线进行等距平移,即可得到从动杆质心ADAMS仿真曲线,并且误差极小,同时,速度和加速度曲线的变化规律也都与所设定的运动规律一致;因而,通过ADAMS软件仿真进行凸轮机构结构设计的方法是可行的。

3结语

通过结合实例的研究可知,利用ADAMS软件生成凸轮轮廓曲线的方法是可行的。该方法较图解法和解析法更为简单易懂,而且形象生动,使凸轮机构设计摆脱了对物理样机的束缚,降低了研发成本,并缩短了设计研发周期。通过对凸轮运动的虚拟仿真,既可以校核凸轮机构的性能,又可以对所设计的凸轮结构与既定的设计要求进行对比验证。通过虚拟样机建模及运动仿真得出的曲线图可以为后续的结构优化设计提供依据。

参考文献

[1] 孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2] 王程,贺炜.凸轮机构CAD/CAM研究的回顾与展望[J].机械传动,2008,32(6):119-122.

[3] 王丹.基于ADAMS的凸轮机构参数化设计及精度仿真分析[J].机械电子,2008(8):9-11.

[4] 曹智梅.基于Pro/E的摆动从动件盘形凸轮设计[J].新技术新工艺,2013(12):97-99.

[5] 贾长治,等.MD ADAMS虚拟样机从入门到精通[M].北京:机械工业出版社,2010.

[6] 陈峰华.ADAMS 2012虚拟样机技术从入门到精通[M].北京:清华大学出版社,2013.

[7] 郭仁生,等.机械工程设计分析和MATLAB应用[M].北京:机械工业出版社,2011.

责任编辑郑练

Structure Design of Bias Direct Action Steeple Disk Cam Mechanism based on ADAMS Software

TIAN Tao1, DENG Shuangcheng2, YANG Zhaolan2, ZHANG Ze1, ZHOU Tangkai2, WANG Fuli2

(1.Beijing University of Technology, Beijing 100124, China;

2.Beijing Institute of Petro-chemical Technology, Beijing 102617, China)

Abstract:In order to reduce the difficulty of the design and shorten the development cycle, ADAMS software is adopted for the structure design of bias direct action steeple disk cam mechanism, because the cam mechanism is irregular. Firstly, the cam mechanism’s theoretical knowledge is analyzed, then the cam mechanism’s parametric modeling and motion simulation are created in ADAMS Finally, the follower lever’s trajectory curve is obtained. Through the trajectory curve, the designed institutions and expected target are compared, so as to test kinematics accuracy of the designed mechanism,and verify whether the cam mechanism can meet the job requirements. Curves about variation obtained via simulation can provide effective reference for the subsequent parametric design and quadratic optimization.

Key words:cam mechanism, ADAMS, parametric design, motion simulation, quadratic optimization

收稿日期:2015-03-12

作者简介:田涛(1988-),男,硕士研究生,主要从事机器人结构设计与控制算法等方面的研究。

中图分类号:TH 112.2

文献标志码:A