齿轮刀具涂层应用技术研究

刘心藜,王会龙,冯 卫,祝国荣

(北京北方车辆集团有限公司,北京 100072)

齿轮刀具涂层应用技术研究

刘心藜,王会龙,冯卫,祝国荣

(北京北方车辆集团有限公司,北京 100072)

摘要:涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合力学性能。应用目前国际先进的齿轮刀具涂层材料,研究了其涂层工艺操作流程,提出了涂层的具体检测项目和方法。通过齿轮滚齿切削实用案例,论证了涂层技术产生的可观经济效益。

关键词:涂层;齿轮刀具;刀具寿命

1齿轮刀具涂层的作用

切削刀具表面涂层技术是近几十年应市场需求发展起来的材料表面改善技术。涂层技术、材料、切削加工工艺是切削刀具制造领域的三大关键技术[1]。刀具的材料和涂层是决定刀具在某一条件下能够采用多大切削速度的关键因素。涂层刀具是在具有高强度和韧性的基体材料上涂上一层耐高温、耐磨损的材料。涂层材料与基体材料之间要求粘结牢固,不易脱落。涂层技术以其效果显著、适应性好和反应快等特点,对刀具性能的提高和切削技术的进步发挥十分重要的推动作用。

采用涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合力学性能;可以大幅度提高机械加工效率和产品的制造精度,对节约刀具和加工成本,具有现实的推广意义。齿轮常用加工刀具,如滚刀(见图1)、插刀等,加工周期长,制造成本高,具备使用涂层技术的良好条件。

图1 涂层滚刀

2PVD涂层技术发展

为满足现代机械加工对高效率、高精度和高可靠性的要求,世界各国制造业对涂层技术的发展及其在刀具制造中的应用日益重视。

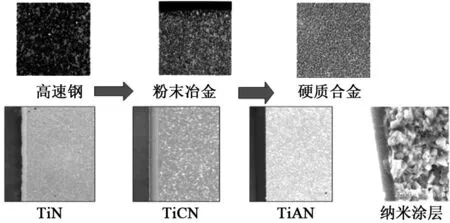

金属切削刀具涂层材料经历了化学气相沉积(CVD)→物理气相沉积(PVD)→复合涂层→纳米组分涂层材料几个发展阶段。PVD技术出现于20世纪70年代末,由于其工艺处理温度可控制在<500 ℃,因此,可作为最终处理工艺用于高速钢类刀具的涂层。近年来,PVD涂层的发展趋势如图2所示。由于采用PVD工艺可大幅度提高高速钢刀具的切削性能,所以该技术得到迅速推广。至80年代末,工业发达国家高速钢复杂刀具的PVD涂层比例已超过60%。

图2 PVD涂层发展趋势

目前,国外90%以上的刀具采用不同种类的涂层。PVD涂层技术普遍应用于硬质合金立铣刀、钻头、铰刀、丝锥、异形刀具和焊接刀具等的涂层处理。

目前,欧洲国家的PVD涂层技术水平最高,复合涂层和纳米组分涂层等先进涂层技术领先于其他国家和地区。其涂层设备和工艺先进,涂层材料品种多,涂层刀具和其他产品使用性能好。

3刀具涂层材料的选用

常用的硬质合金或高速钢涂层是在韧性、强度较好的基体上,采用CVD法或PVD法涂覆一层极薄硬质和耐磨性极高的难熔金属化合物而得到的刀具材料[2]。

根据齿轮加工用高速钢滚刀、插刀的材料性能及切削技术要求,选用纳米复合涂层工艺Tinaloxgold,该涂层材料主要为氮铝化钛(TiAIN)、氮化钛(TiN)等,具有3 000 HV的超高微硬度,1 000 ℃的抗氧化温度纳米涂层结构,表面硬度接近于陶瓷,具有光滑的表面,低的摩擦因数;同时还有很好的韧性,适合干湿切削。

4工艺流程

刀具涂层工艺的主要流程(见图3)如下。

1)刀具检验。涂层前刀具应检验是否有影响涂层效果的刀具缺陷。

2)脱模。去除刀具表面残余的涂层及其他附着层。

3)去毛刺。通过玻璃珠喷射去除刀具因修磨产生的毛刺,避免影响涂层效果。

4)钝化。通过金钢珠喷砂钝化刀具刃口,增强涂层效果,提高刀具寿命。

5)清洗。去除表面污物,清洗后烘干处理。

6)装载。将刀具装入涂层工装中。

7)涂层。进行刀具涂层处理,该工序在专用密闭设备中通过程序控制自动化操作。

8)刀具出厂检验。对涂层后的刀具进行100%检验。

图3 刀具涂层工艺流程图

5涂层齿轮刀具的修磨

一般情况下,刀具的磨损最先出现在后刀面。当后刀面过度磨损,刀具不能再使用时,可以经修磨前刀面继续使用。涂层刀具经修磨后仍可提高刀具寿命。对于滚齿刀具,只修磨前刀面,后刀面仍保持有涂层,这时刀具寿命比新涂层刀具降低了约50%,相比未涂层刀具寿命仍可提高约2倍。

实际操作中,刀具重磨易发生的常见问题如见图4所示。

图4 刀具重磨常见问题

修磨工艺十分重要,在修磨中,第1次上刀要大些,一般≥0.01 mm,一次将涂层全磨掉,然后采用正常修磨方法,刀具即将磨完时应进行精磨,可以更换粒度更细的砂轮,以防止刃口处涂层出现锯齿状剥落。为了充分发挥涂层的作用,在修磨时,磨削量应根据刀具的磨损情况,把磨钝部分全部磨掉,直至形成完整的涂层面。

6涂层检测

6.1外观检查

涂层外观应均匀一致,不应有发黑、异物粘附现象。

6.2涂层厚度检测

涂层厚度标准及偏差见表1。

表1 涂层厚度标准及偏差

通过添加金刚石悬浮液,用直径为20 mm的转动钢球磨涂层直到露出基体。若样件表面为平型表面,则磨削图形为球型;对于筒型刀具表面则磨出椭圆型图形。在显微镜下可以方便地测量环型或者椭圆型图像,并利用内置公式计算涂层厚度。

6.3涂层附着力检测

方法1:通过添加金刚石悬浮液,用直径为20 mm的钢球磨涂层直到露出基体。若样件表面为平型表面,则磨削图形为球型;对于筒型刀具表面则磨出椭圆型图形。涂层与基体材料之间的过渡部分可显示出附着力的好坏情况(见图5)。

图5 附着力的好坏情况

方法2:压痕法检测涂层附着力。使用洛式-试验机,在被检测刀具表面施加150 kg的负荷,检测头将破坏在压痕周围范围内的涂层,随后将评估产生的裂纹网纹以及涂层迸裂区。

判定特征如图6所示。

图6 判定特征

7试验

7.1对加工太阳齿轮的涂层滚刀进行试验

1)试验对象:太阳齿轮的滚齿刀。在现场加工中,随机抽取常用的太阳齿轮滚刀进行涂层试验,并通过对现场涂层前和涂层后的加工数据跟踪分析,得出结论。

2)涂层选用:涂层材料为钠米复合涂层材料Tinaloxgold。

3)滚齿切削。太阳齿轮:m=7,Z=41;工件材料:20Cr2Ni4A;刀具:太阳齿轮滚齿刀;刀具材料:W18Cr4V;加工参数:S=100 r/min,Fn=0.4 mm;失效形式:刀具磨损。涂层前,使用寿命设定为100%;涂层后,使用寿命为设定值的208%。

7.2对加工主动齿轮的涂层滚刀进行试验

主动齿轮:m=6,Z=22;工件材料:30CrMnTi;刀具:插齿刀;刀具材料:W18Cr4V;参数:Vc=20 m/min,Fn=0.21 mm;失效形式:刀具磨损。涂层前,使用寿命设定为100%;涂层后,使用寿命为设定值的272%。

8结语

齿轮涂层刀具不仅能有效提高刀具使用寿命,而且还能大幅度提高切削速度,这些特性可能比简单地延长刀具寿命而不提高转速更有价值。有关资料表明,刀具费用占制造成本的4%~7%,但它却直接影响制造成本中20%的机床费用和38%的人工费用,切削速度和进给速度每提高15%~20%可降低制造成本10%~15%,因此,本文的研究具有重要的意义和参考价值。

参考文献

[1] 苏鸿英.涂层技术及其应用[J].世界有色技术,2004(12):26-27.

[2] 张文毓.硬质合金涂层刀具研究进展[J]. 稀有金属与硬质合金,2008(1): 59-63.

责任编辑郑练

Research on Coating Application Technology of Gear Cutting Tool

LIU Xinli, WANG Huilong, FENG Wei, ZHU Guorong

(Beijing North Vehicle Group Corporation, Beijing 100072, China)

Abstract:The application of the coating can effectively improve the service life of gear cutting tool, and it makes the tool abtain excellent comprehensive mechanical properties. We choose the currently advanced international gear cutting tool coating materials, introduce the coating process, and coating project and specific detection method are proposed. It shows that the coating technology to produce considerable economic benefits by the analysis of gear hob cutting practical case.

Key words:coating, gear tool, tool life

收稿日期:2014-08-11

作者简介:刘心藜(1978-),女,高级工程师,硕士,主要从事机械加工工艺等方面的研究。

中图分类号:TG 711

文献标志码:A