新型高温高压汽轮机汽封片材料选用分析*

赵小董,周汉杰,何 成

(杭州汽轮机股份有限公司,浙江杭州310022)

0 引 言

众所周知,汽轮机是高速旋转的驱动设备,其在工作时,转子相对于汽缸和静叶持环或隔板高速转动,所以为了避免汽轮机动、静部件之间的碰擦,设计人员在汽轮机的设计中都会考虑动静部件之间留有适当的间隙,而动、静部分间隙的存在又必然会产生一定量的蒸汽泄漏,致使汽机效率降低。为了解决这一矛盾,根据API std 612[1]对轴密封标准要求,现在发电及工业用汽轮机普遍采用在汽轮机动静部件之间使用可更换式的迷宫式密封结构,该结构主要由汽封片和方钢组合而成,将汽封片镶嵌到转子或汽封体上的相应的凹槽内。

在汽机的运行过程中,迷宫式密封[2]工作于汽轮机动静部分之间的间隙之中,迷宫式密封汽封片在该工作环境不但要承受蒸汽压力,还要接受高温蠕变、腐蚀等考验,而汽封片设计又比较薄(一般在0.25 mm左右),若材料选用不当极易导致汽封片过早损坏,使汽轮机在运行时的汽耗增加,效率降低,而平衡活塞的汽封片损坏还可能导致转子轴向力平衡受到影响,造成严重后果,因此迷宫式密封汽封片的材质选用对汽轮机安全稳定运行至关重要,并能产生较好的经济效益和社会效益。

本研究以多种奥氏体不锈钢材料和马氏体不锈钢材料进行研究和分析。

1 高温高压汽轮机汽封片应用现状

目前,国内工业及发电用中温中压汽轮机的汽封片一直以来采用1Cr18Ni9Ti 的较多,并且经过长期运行,机组并未发现汽封片出现问题。但随着国家节能减排政策的实施,新型的高温高压汽轮机以其能耗低效率高的性能特点,符合国家节能减排的政策需求,又能为用户创造良好的经济效益,迅速受到市场欢迎。新型高温高压机组数量日益增多,但因汽封片材料仍沿用中温中压汽轮机的汽封片材料,导致汽封片发生高温蠕变、腐蚀事件频频发生,并多次发生了汽封片崩裂等事故。

如某热电厂高温高压背压汽轮机,该机组进汽压力8. 6 MPa,进汽温度525 ℃,汽封片材料仍为1Cr18Ni9Ti,投产运行后才几个月就不断出现振动过大现象,导致机组不能长期稳定运行,困扰用户很长时间,在无奈之后揭缸检查才发现汽封片已经断裂损坏及脱落(断裂的汽封片和汽封片脱落后的凹槽如图1所示)。这些脱落的汽封片摩擦撞击转子导致振动过大,汽封片问题处理后,机组即恢复正常运行。后来经过长期观察,有相当数量的高温高压汽轮机汽封片腐蚀得比较严重,而且这种类型的汽轮机实际运行时间并不长,甚至有的只有几个月。

因此,为了避免以后在新型高温高压汽轮机中继续出现汽封片蠕变、腐蚀和损坏断裂等问题,本研究从金属材料学的理论角度出发,对用于高温高压汽封片的各种不锈钢进行了分析探讨,并结合国外先进的研究与应用,对新型高温高压汽封片材料的选用提出一定的见解。

图1 断裂的汽封片和汽封片脱落后的凹槽

2 各类不锈钢性能特点

2.1 奥氏体不锈钢

奥氏体不锈钢是不锈钢中应用最广泛,牌号种类最多的钢种,也是目前最常见的发电及工业用汽轮机汽封片用材。该类不锈钢通常含有18%以上的Cr,8%左右的Ni,有的以Mn 替代部分Ni。奥氏体不锈钢加热和冷却时不会发生相变,不能通过热处理方法强化力学性能,所以其强度较低,而塑性较高[3-4]。

2.1.1 奥氏体不锈钢的热处理工艺

奥氏体不锈钢的基体组织是奥氏体,需通过热处理(主要是固溶处理)获得单一的奥氏体金相组织,以提高材料的耐腐蚀性能。奥氏体不锈钢的主要热处理方式[5-7]有固溶处理、稳定化处理和去应力处理。

(1)固溶处理。奥氏体不锈钢固溶处理是指将不锈钢加热到某一温度,保持一定时间后快速冷却的工艺方法。其主要目的是将以前各加工工序中产生或析出的合金碳化物以及σ 相重新溶解到奥氏体中,获得单相奥氏体组织,以保证材料有良好的力学和耐腐蚀性能。固溶处理适用于所有牌号的奥氏体不锈钢。

(2)稳定化处理。稳定化处理是对含稳定化元素Ti 或Nb 的奥氏体不锈钢采用的热处理方法。采用这种方法的目的是利用Ti、Nb 与C 的强结合特性,使C尽量不与Cr 形成碳化物,最终达到稳定Cr 的目的,确保不锈钢的耐腐蚀性。

(3)去应力处理。去应力处理的主要目的是去除加工过程中产生的应力,应根据材质类型、使用环境及工件形状等情况采取不同的措施,需注意避开敏化温度范围。

2.1.2 奥氏体不锈钢的敏化温度

奥氏体不锈钢的敏化温度范围大约是427 ℃~871 ℃,当奥氏体不锈钢在该温度区间内长期停留时,C 原子向晶界扩散能力比Cr 原子向晶界扩散补充的能力增加的快,晶界附近大量的Cr23C6析出导致晶界处Cr 含量下降,而晶粒内的Cr 原子向晶界的扩散补充远小于C 原子,从而降低奥氏体不锈钢的耐腐蚀能力,导致晶间腐蚀的发生。

2.2 马氏体不锈钢

马氏体不锈钢[8-9]主要含12%~18%的Cr,其C含量可根据使用条件进行调整,一般在0.1%~0.4%。马氏体不锈钢在加热和冷却时可以发生相变,可以通过热处理在很大范围内调整其力学性能,这使马氏体不锈钢可用于制造有较高强度要求的零部件。马氏体不锈钢可以大致分为4 种类型,即Cr13 型马氏体不锈钢、1Cr17Ni2 马氏体不锈钢、高C-高Cr 马氏体不锈钢、低C-Ni-Cr 强韧马氏体不锈钢。

马氏体不锈钢通过完全退火或等温退火获得成分均匀的铁素体和碳化物的平衡态组织,通过淬火获得马氏体组织,通过低温或高温回火获得回火马氏体或回火索氏体组织。对于汽封片来说,为了获得较好的韧性应采用高温回火。马氏体不锈钢的耐腐蚀性能比奥氏体不锈钢稍差,但马氏体不锈钢最大的优势在于其不存在敏化温度,可避免在高温服役时出现严重的晶间腐蚀[10-12]。

3 高温高压汽轮机汽封片材料分析

目前,发电及工业汽轮机的汽封片普遍使用的材料牌号为1Cr18Ni9Ti,其最大特点是含Ti。这是因为不锈钢的耐腐蚀能力主要依靠Cr 元素,但C 和Cr 的亲和力很大,极易与不锈钢中的Cr 结合形成碳化物,C 含量越高,被结合的Cr 也越多,从而影响不锈钢的耐腐蚀能力。而Ti 是强烈形成碳化物的元素,比Cr更容易形成碳化物,通过添加Ti 可以使不锈钢中的C尽可能的与Ti 结合,保证Cr 能尽量稳定地存在于固溶体中,提高耐腐蚀性能。但同时,由于Ti 是形成铁素体的元素,可能会使奥氏体钢产生少许铁素体,有形成σ 相的可能,引起脆性[13],故需严格限制钛的含量,当钛的含量严格控制在限量范围内可有效避免铁素体的产生。随着冶炼技术的提高,人们可以在冶炼过程中更好的减小碳的含量,根据对不锈钢耐腐蚀性能的需求,市面上出现了越来越多低碳和超低碳的新型钢种。而1Cr18Ni9Ti 由于其碳含量较高而逐渐不再使用,1994年版的GB1220《不锈钢棒》中即注明“此牌号除专用外,一般情况不推荐使用”,新版本的不锈钢国标中则直接取消了1Cr18Ni9Ti 等国际上已淘汰的材料牌号。

与此同时,06Cr19Ni10(国外牌号304)则由于其良好的耐腐蚀性能和力学性能得到了广泛的应用。该类不锈钢为目前使用最为广泛的奥氏体不锈钢。由于C 含量较低,即使不加Ti 元素也可达到良好的耐腐蚀性能,有效的降低了其出现脆性的可能性并且控制了成本。但06Cr19Ni10 不适合在高温下服役,若服役环境在敏化温度范围内,仍会出现明显的晶间腐蚀。因此人们通过添加Ti 来改良其高温耐蚀性能,即06Cr18Ni11Ti(国外牌号321),Ti 元素的存在有效缓解了高温服役时的晶间贫铬现象,使其在敏化温度服役时也不易出现晶间腐蚀。

因此,从上述3 种国内广泛使用的奥氏体不锈钢材料性能特点上来看,结合这3 种材料的化学成分和硬度对比(对比数据如表1 所示),加入Ti 元素的奥氏体不锈钢06Cr18Ni11Ti 由于含碳量低和在敏化温度环境下耐抗晶间腐蚀的性能特点,要比1Cr18Ni9Ti 和06Cr19Ni10更适合作为新型高温高压汽轮机汽封片材料。

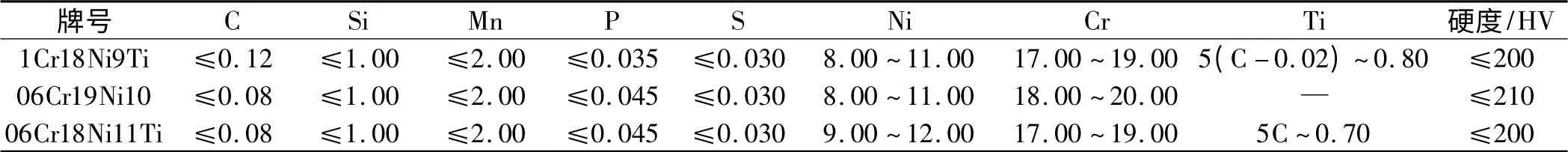

表1 常见3 种奥氏体不锈钢的化学成分及硬度对比表 (质量分数,单位:%)

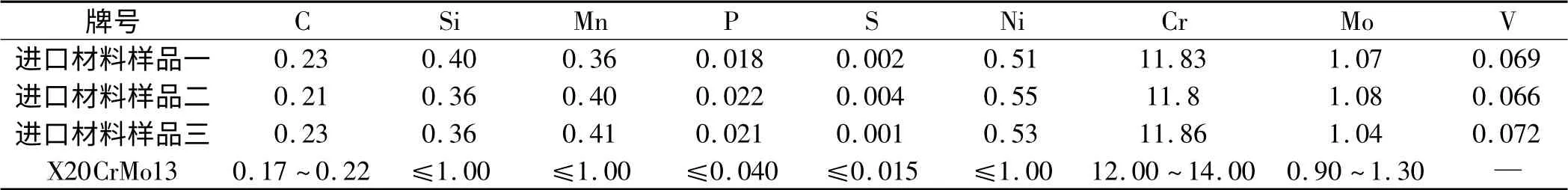

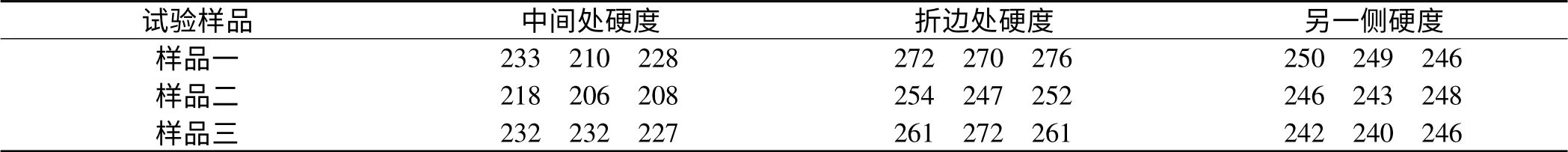

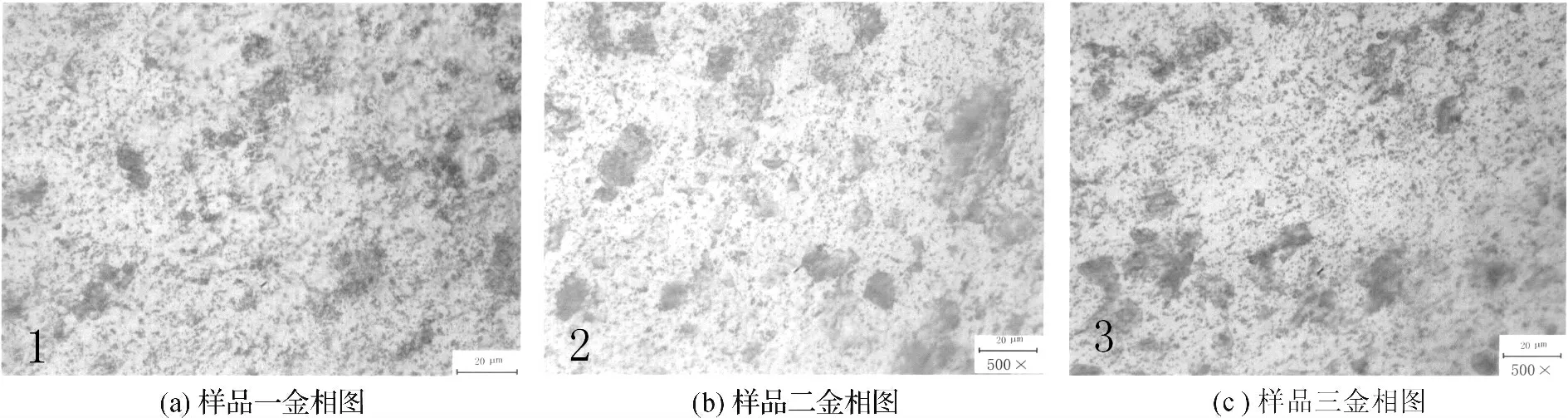

但是无论奥氏体材料如何改进,其敏化温度的存在仍然制约了奥氏体不锈钢的适用范围,特别对于长期在500 ℃以上的环境下工作的高温高压汽轮机的汽封片来讲,经过研究发现,不存在敏化温度范围的马氏体不锈钢可能是更好的选择,因此本研究借鉴国外在汽封片材料的研究和应用,并取得某进口高温高压汽轮机汽封片材料样品进行了一系列的检查实验,其化学成分如表2所示,材料硬度如表3 所示,金相图[14]如图2 所示。

表2 某进口高温高压汽轮机汽封材料样品的化学成分 (质量分数,单位:%)

表3 某进口高温高压汽轮机汽封材料样品硬度分析 单位:HV0.1

通过试验结果分析发现,某进口高温高压汽轮机汽封片使用的样品材料,从化学成分上表明,该材料牌号接近X20CrMo13(德国牌号);从样品金相图上分析该材料组织结构为回火索氏体不锈钢,该类不锈钢形成条件是淬火后回火500 ℃~650 ℃,由已再结晶的铁素体和均匀分布的细粒状渗碳体所组成。F 失去原M 形态,成为多边形颗粒状,同时渗碳体聚集长大,保持较高的强度和硬度,同时具有更好的塑性和韧性;从样品材料硬度分析与国内常用的奥氏体不锈钢硬度HV≤210(如表1 所示)相比,该材料硬度HV≤276(如表3 所示)较奥氏体不锈钢有显著的提高。同时由于回火索氏体不锈钢为马氏体不锈钢的一种,根据前面研究可发现马氏体不锈钢最大的优势在于其不存在敏化温度,可避免在高温服役时出现严重的晶间腐蚀,在高温下有着良好的耐腐蚀性能,而从实际应用效果来研究,采样的某进口高温高压汽轮机在运行一个大修周期后汽封片仍无明显损伤,明显能够适用于新型高温高压汽轮机汽封片的长期高温工作环境。

图2 某进口高温高压汽轮机汽封材料样品的金相图片

因此,该试验分析结果和进口高温高压汽轮机汽封片实际应用结果表明,不存在敏化温度的马氏体不锈钢确实更适合作为新型高温高压汽轮机的汽封片材料,而马氏体中的回火索氏体并且化学成分接近X20CrMn13的不锈钢材料既能在高温下有良好的抗腐蚀性能,且不存在敏化温度,又有较高的强度和硬度,并且已经应用于某些进口高温高压汽轮上长期正常工作,所以X20CrMn13 不锈材料或类似成分的马氏体不锈钢材料可优先选用作为新型高温高压汽轮机汽封片的材料。

4 结束语

综上所述,本研究针对新型高温高压机组汽封片不断出现高温蠕变、腐蚀和损坏断裂的实际问题,从金属材料学方面对现有的汽封材料进行分析研究与探讨论发现,汽轮机厂家现在普遍选用汽封片材料奥氏体1Cr18Ni9Ti,而该不锈钢的强度和耐腐蚀性能都不能满足新型高温高压汽轮机组的使用要求,并且多次出现问题和事故,已经面临淘汰。

在汽轮机汽封片选型应用方面,虽然06Cr19Ni10不锈钢耐蚀性能优良,但在敏化温度范围(427 ℃~871 ℃)服役时容易出现晶间腐蚀,也不太适用于新型的高温高压汽轮机汽封片的选用;由于奥氏体中Ti 元素的存在能有效缓解高温服役时的晶间贫铬现象,使其在敏化温度服役时晶间腐蚀性能增强,含有Ti 元素的06Cr18Ni11Ti 相对于1Cr18Ni9Ti 和06Cr19Ni10 比较适合作为高温高压汽轮机汽封片用材。同时,通过研究和试验以及进口高温高压汽轮机应用效果表明,在条件允许的情况下,笔者认为选用回火索氏体不锈钢,如X20CrMo13 或类似成分的马氏体不锈钢,作为长期服役于高温的汽封片可能是目前最优的选择。

[1]American Petroleum Institute. Petroleum,petrochemical and natural gas industries-steam turbines-special-pur?pose applications(API612-2005)[S]. American Petroleum Institute,2005.

[2]王新军,李 亮,宋立明,等.汽轮机原理[M].西安:西安交通大学出版社,2014.

[3]沈卓身,汪 崧,黄震中. 高耐蚀奥氏体合金的新进展[J].石油化工腐蚀与防护,1997(3):12-16,24.

[4]王正樵,吴幼林.不锈钢[M].北京:化工工业出版社,1991.

[5]张文华.不锈钢及其热处理[M].沈阳:辽宁科学技术出版社,2010.

[6](日)藤田辉夫. 不锈钢的热处理[M]. 丁文华译. 北京:机械工业出版社,1983.

[7]施永华.某换热器不锈钢管断裂原因分析[J].流体机械,2014,42(5):50-52.

[8]杨志勇,刘振宝,梁剑雄,等.马氏体时效不锈钢的发展[J].材料热处理学报,2008(4):3-9.

[9]肖纪美.不锈钢的金属学问题[M].2 版,北京:冶金工业出版社,2006.

[10]秦丽雁,张寿禄,宋诗哲.典型不锈钢晶间腐蚀敏化温度的研究[J].中国腐蚀与防护学报,2006,26(1):3-7.

[11]冯志猛,蔡宏图.奥氏体不锈钢及其复合板热加工与敏化温度[J].石油化工设备,2002,31(6):40-41.

[12]赵 程,郑洪福,韩伯群.奥氏体不锈钢卡套表面低温离子硬化处理的研究[J].液压气动与密封,2014(10):25-27.

[13]陈德和. 不锈钢组织与性能[M]. 北京:机械工业出版社,1986.

[14]浙江大学金相热处理组.金相鉴别基础[M].杭州:浙江大学出版社,1974.