闪速熔炼系统As、Sb、Bi、Pb的走向分布

郑春到, 林东和

(江西铜业集团贵溪冶炼厂, 江西 贵溪 335424)

闪速熔炼系统As、Sb、Bi、Pb的走向分布

郑春到, 林东和

(江西铜业集团贵溪冶炼厂, 江西 贵溪 335424)

对铜精矿闪速熔炼过程中As、Sb、Bi、Pb的走向分布进行研究,分析造成闪速炉烟尘发生率高的主要原因,探索降低烟尘发生率的有效途径。

高杂质铜精矿; 烟尘率; 砷: 锑; 铋; 铅; 分布

1 系统概况

江西铜业集团贵溪冶炼厂采用奥托昆普闪速熔炼工艺处理高杂质复杂铜精矿,烟尘发生率高,一系统为8%左右,二系统为10%左右,尤其是As、Sb、Bi、Pb等杂质对炉况造成不利影响,直接影响着闪速熔炼的正常生产。

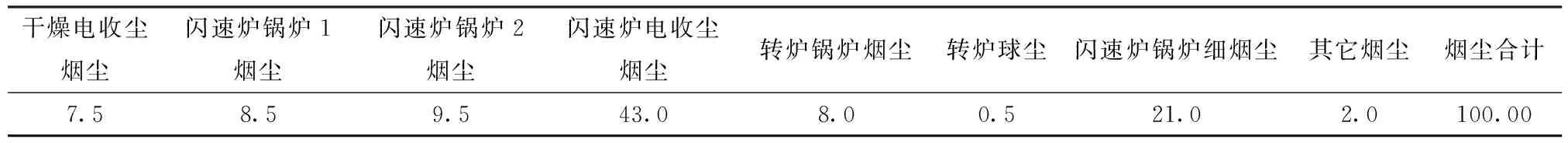

闪速炉生产系统的烟尘由三部分构成,A烟尘为闪速炉电收尘器(FFEP)、沉降室以及气流干燥电收尘(DREP)所捕集的烟尘;B烟尘为闪速炉锅炉(FFB)烟尘中较细被气流输送的烟尘;C烟尘为闪速炉锅炉及转炉锅炉(CFB)产出的块状烟尘经破碎筛分后的细烟尘(小于5目)。两生产系统的烟尘构成见表1和表2。

表1 一系统烟尘构成 %

表2 二系统烟尘构成 %

由表1及表2可知,这些烟尘中闪速炉电收尘烟尘及闪速炉锅炉细烟尘所占比例很大,一系统为64%,二系统占74.5%。正常情况下,A烟尘直接返烟尘输送系统;而B、C烟尘通过气流输送进入烟灰仓,但当系统中断运行时则送往备料车间。

闪速炉产生的炉渣,选矿后渣精矿返闪速熔炼,砷、锑、铋、铅等杂质一部分随渣精矿返回主系统,大部分杂质随选矿尾渣及白烟尘、铅泥、电解阳极泥、黑铜泥等开路。

而杂质重新返回闪速炉,在流程中不断循环积累,将严重干扰冶炼过程的正常进行,导致工艺失控,冶炼困难,炉况恶化,并影响设备的生产能力和下道工序的操作。

因此,研究杂质在闪速熔炼过程的走向分布,从而提高生产管理技术水平,意义重大。本文对砷、锑、铋、铅走向分布分析研究,寻找相应解决措施,以降低烟尘发生率。

2 熔炼系统中砷、锑、铋、铅的分布

2.1 物料中砷、锑、铋、铅含量

熔炼车间的工艺为:闪速炉熔炼- PS转炉吹炼- 回转式阳极炉精炼。一系统投入及产出物料砷、锑、铋、铅含量见表3。

表3 一系统投入及产出物料砷、锑、铋、铅含量

从表3可以看出,投入的物料中,闪速炉锅炉烟尘和电收尘烟尘的砷、锑、铋、铅含量较高,这部分物料不断返回闪速熔炼系统,是造成烟尘发生率高的主要原因。

产物中,砷、铋、铅在白烟尘中的含量最高,其随白烟尘开路回收;铅在转炉渣和烟尘中有一定量分布。而渣精矿返回熔炼系统,其中的砷、锑、铋、铅随之返回系统,这也是导致烟尘发生率高的主要原因。

熔炼车间二系统投入及产出物料砷、锑、铋、铅含量见表4。

从表4可以看出,投入的物料中,砷、锑、铋、铅含量较高的是闪速炉锅炉烟尘和电收尘烟尘,转炉锅炉烟尘和球型烟尘,这部分物料一直在系统循环,导致烟尘发生率高。

表4 二系统投入及产出物料砷、锑、铋、铅含量

产物中,砷、铋、铅在白烟尘中的含量最高,其随白烟尘开路回收有价金属,铅在转炉渣和烟尘中也有一定分布,卡尔多炉烟灰含铅较高。

2.2 砷、锑、铋、铅走向分布

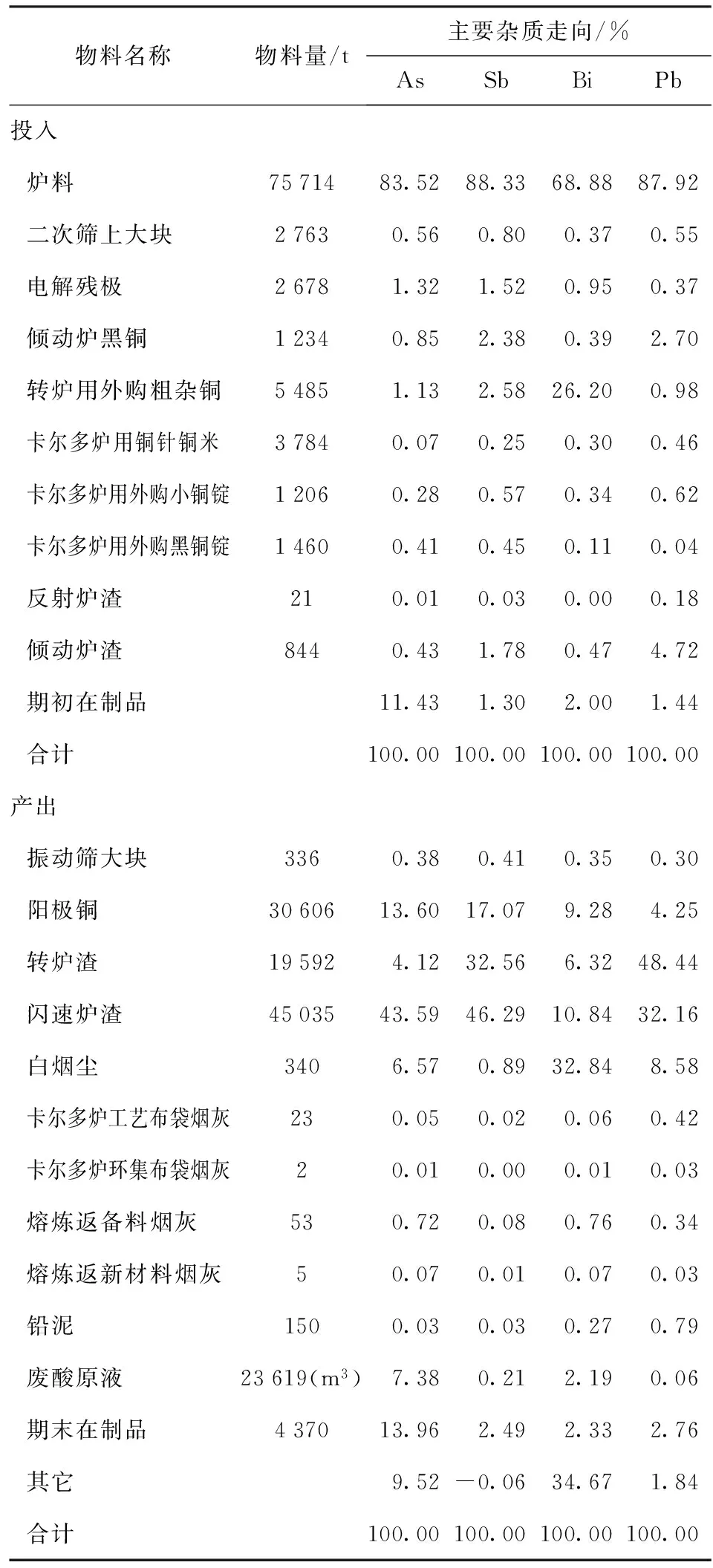

表5为熔炼车间一系统砷、锑、铋、铅走向分布。

表5 一系统砷、锑、铋、铅走向分布

从表5可以看出,砷主要从电炉渣开路,占40%以上;其次是烟气吸收产生的废酸原液,约占20%;阳极铜所占比例为16%。锑主要是从电炉渣和转炉渣开路,占总量的70%以上;阳极铜占18%;铋比较分散,转炉渣、电炉渣、白烟尘、铅泥、废酸原液各占7%~15%不等,阳极铜占20%左右。铅主要是通过电炉渣和转炉渣开路,占总量的80%以上。

表6为熔炼车间二系统砷、锑、铋、铅走向分布。

从表6可以看出,砷主要从闪速炉渣开路,占43%以上:其次是烟气吸收产生的废酸原液和白烟尘及转炉渣,占17%左右,阳极铜所占比例为13%。锑主要从闪速炉渣和转炉渣开路,占总量的78%以上,阳极铜占17%。铋比较分散,白烟尘占32.84%,转炉渣占6.32%,闪速炉渣占10.84%,铅泥占0.27%,阳极铜占9%左右。铅主要通过闪速炉渣和转炉渣开路,占总量的80%以上,其次是白烟尘。

表6 二系统砷、锑、铋、铅走向分布

3 结论

熔炼车间处理的原料品种繁多,成分复杂,原料中含有砷、锑、铋、铅等,这些元素在冶炼、制酸过程中分别进入各种中间物料、副产品和产品,特别是在闪速炉烟尘、白烟尘、电炉渣、铅滤饼,砷滤饼等中富集。随着冶炼规模扩大,所处理的高杂质原料增多,中间物料和冶炼“三废”中杂质元素的总量不断增加。为了有效控制生产过程中各环节产品杂质含量,保证产品的质量,最大程度地防止环境污染,掌握冶炼过程中主要元素的分配规律,对砷、锑、铋、铅等元素的分布进行了分析,结果如下:

闪速熔炼过程中,一系统随炉料带入的杂质元素,其中,砷43%入电炉渣,3.3%入转炉渣,19.2%入制酸净化系统废酸原液;锑50.4%入电炉渣,20.9%入转炉渣;铋7.5%入电炉渣,10%入转炉渣;铅63.4%入电炉渣,20.4%入转炉渣。二系统闪速熔炼,随炉料带入的杂质元素,其中,砷43.6%入闪速炉渣,4.1%入转炉渣,19.2%进入制酸净化系统废酸原液;锑10.8%入闪速炉渣,6.3%入转炉渣;铋46.3%入电炉渣,32.6%入转炉渣;铅48.4%入电炉渣,32.2%入转炉渣。由于电炉渣、转炉渣选矿后得到的渣精矿返熔炼主系统,故控制渣精矿杂质元素含量是降低烟尘率最主要的途径。而废酸原液用于生产砷产品,故提高砷在全厂的回收率和直收率十分重要。

选矿尾矿含砷0.2%,渣精矿含砷0.5%,40%的砷随尾矿开路,砷分散度较高;选矿尾矿含锑0.1%,渣精矿含锑0.3%,40%的锑随尾矿开路;选矿尾矿含铋0.01%,渣精矿含铋0.1%,8%左右的铋随渣精矿返回熔炼系统,选矿尾矿开路10%,随白烟尘开路20%;选矿尾矿含铅0.6%,渣精矿含铅1.8%,55%的铅随尾矿开路。

总之,降低烟尘发生率,必须降低系统中的砷、锑、铋、铅。在目前资源紧张的形势下,降低原料含杂量不切实际。故可通过减少渣精矿含砷、锑、铋、铅,提高砷、锑、铋、铅产品直收率,提高冶炼过程伴生金属回收品种,降低烟尘发生率。

(1)一系统闪速熔炼,95%的砷、96%的锑、85%的铋、93%的铅由炉料带入闪速炉,其中60%左右的砷入电炉渣和硫酸烟尘净化带走,50%锑入电炉渣,铋在闪速熔炼工段开路较少,约15%,铅带走22%。

(2)一系统转炉吹炼,冰铜中的砷几乎全部进入粗铜,转炉渣、白烟尘及硫酸烟尘净化带走总量的16%左右;锑约50%进入转炉渣;铋在转炉工段开路主要是白烟尘,约占总量的24%,铅入转炉渣76%。

(3)一系统阳极炉精炼粗铜中的砷70%进入阳极铜,锑几乎全部进入阳极铜,铋46%进入阳极铜,铅76%进入阳极铜。

(4)二系统随炉料进入闪速炉的砷、锑、铋、铅,其中砷入闪速炉渣和硫酸烟尘净化带走占总量60%左右,锑电炉渣带走50%,铋在闪速熔炼工段开路约15%,铅带走30%。

(5)二系统冰铜中的砷、锑约50%进入粗铜;铋入粗铜不足9%,大部分随白烟尘开路;铅入粗铜不足6%,总量的60%以上进入转炉渣,入白烟尘约占10%。

(6)二系统除铅之外,来自转炉的砷、锑、铋在阳极精炼过程中脱除率不高。

(7)选矿尾矿含砷0.2%,渣精矿含砷0.5%,40%的砷随尾矿开路,分散度较高;选矿尾矿含锑0.1%,渣精矿含锑0.3%,占总量40%的锑随尾矿开路;选矿尾矿含铋0.01%,渣精矿含铋0.1%,8%左右的铋随渣精矿返回熔炼系统,从选矿尾矿开路10%,随白烟尘开路20%;选矿尾矿含铅0.6%,渣精矿含铅1.8%,占总量的55%的铅随尾矿开路。

As, Sb, Bi, Pb flow direction and distribution in flash smelting system

ZHENG Chun-dao, LIN Dong-he

The flow direction and distribution of arsenic, antimony, bismuth, lead in flash smelting process of copper concentrate was studied, the main reason causing the high occur rate of dust from flash smelting furnace was analyzed for looking for ways to reduce dust effectively.

high impurity copper concentrate; dust rate; antimony; arsenic; bismuth; lead; distribution

郑春到(1963—),男,江西省南昌市人,江西理工大学冶金系有色冶金专业毕业,学士,冶金高级工程师,从事稀贵金属冶金工艺研究工作。

2014-- 07-- 04

2015-- 02-- 15

TF811

B

1672-- 6103(2015)03-- 0015-- 04