铅、铜冶炼烟尘中有价金属的综合回收

狄聚才, 李卫锋

(河南豫光金铅集团有限责任公司, 河南 济源 459000)

铅、铜冶炼烟尘中有价金属的综合回收

狄聚才, 李卫锋

(河南豫光金铅集团有限责任公司, 河南 济源 459000)

对铜、铅冶炼氧气底吹熔炼炉烟尘中有价金属的回收进行研究,介绍了两类烟尘有价金属回收的工艺流程,主要包括烟尘浸出后,从浸出液中回收镉、锌、铜等金属,从浸出渣中回收铅、铋等金属。

铅; 铜; 氧气底吹熔炼; 烟尘; 综合回收

0 前言

目前,铅冶炼企业主流冶炼工艺为底吹氧化- 液态高铅渣直接还原,铅精矿在底吹氧化熔池熔炼过程中,原料中的铅、锌、镉等有价金属易在高温下挥发,在高浓度二氧化硫烟气中生成氧化物或硫酸盐进入烟尘。在铜冶炼过程中,底吹氧化造锍熔炼也存在这种情况,铜精矿底吹熔炼造铜锍和铜锍进入转炉吹粗铜过程中,原料中的铅、锌、铋等有价金属也易在高温下挥发,在氧化性气氛和高浓度二氧化硫烟气中,形成富含铜、铅、锌、铋等易挥发物质的氧化物或硫酸盐烟尘。总之,高温易挥发金属在底吹氧化熔炼过程中在烟尘中富集明显,如何利用这一特性,高效回收烟尘中的有价金属,成为科技工作者努力的方向。本文介绍从铅、铜底吹冶炼烟尘中综合回收有价金属工艺的研究及应用情况,主要为从烟尘浸出液中回收镉、锌、铜等,以及从浸出渣中回收铅、铋等。

1 铅、铜冶炼烟尘中有价金属富集回收研究

1.1 铅冶炼烟尘概况

河南某公司2002年采用氧气底吹氧化- 鼓风炉还原炼铅工艺处理铅精矿,由于烟尘含铅及产出率都较高,烟尘采取闭路循环返回处理,精矿中的高温易挥发的金属在烟尘中富集回收,取得明显的效果。

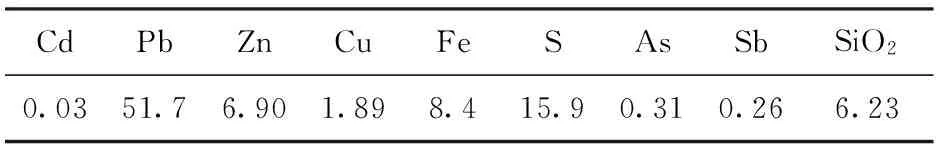

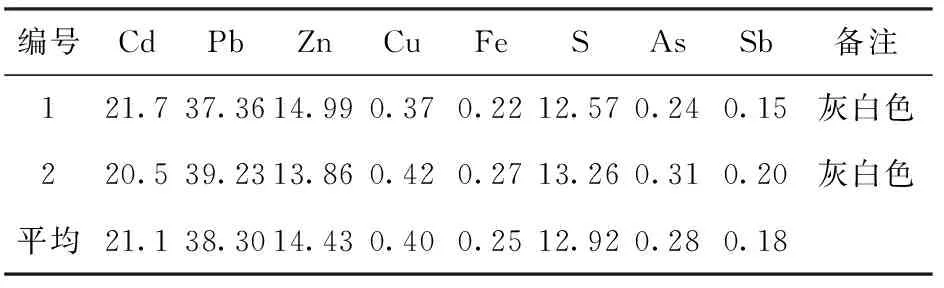

从2002年至2009年,河南某公司底吹氧化炉的电收尘烟尘一直返回配料系统闭路循环,镉在烟尘中不断富集,烟尘含镉最高达到21.7%,对熔炼造成一定影响。2008年新建的一套氧气底吹氧化- 底吹还原炼铅工艺系统也存在类似问题,所产烟尘需要定期开路处理。对比典型原料与循环富集一定时间的铅底吹氧化炉电收尘烟尘的成分,可以得出各有价金属在底吹氧化熔炼过程中的富集回收效果。表1是河南某公司2002年至2009年期间的入炉物料混合铅精矿的典型成分,表2是底吹氧化炉循环7年后的电收尘烟尘的化学成分。

表1 2002~2009年间混合铅精矿典型成分 %

表2 2009年铅底吹氧化熔炼

对比表1、表2可知,在底吹氧化熔炼过程中,锌、镉在电收尘烟尘中有明显的富集趋势,锌富集2.1倍,镉富集703.3倍,而铜、铁、砷、锑在其中贫化趋势明显。因此,铅底吹氧化熔炼所产的电收尘烟尘应成为回收锌、镉的重要资源。

1.2 铜冶炼烟尘概况

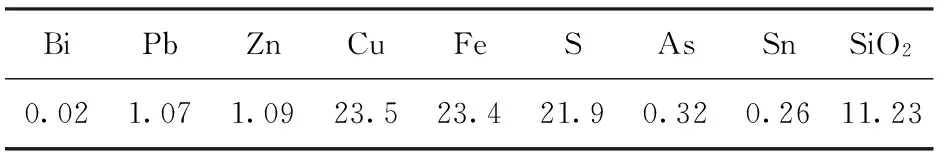

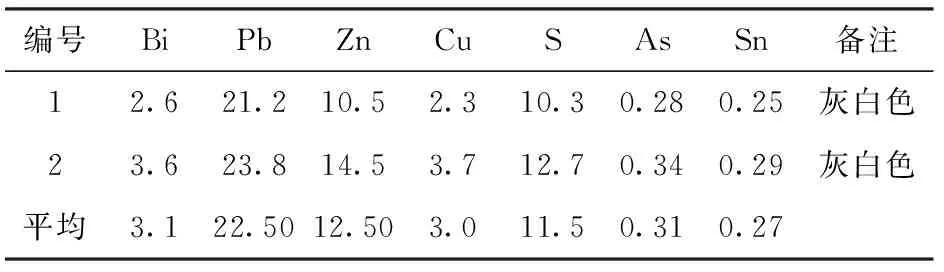

山东某公司2008年建成了国内第一条氧气底吹熔炼- 转炉吹炼工艺处理铜精矿的系统,运行至今,转炉烟尘一直返回配料系统,目前,烟尘中铅、铋含量较高,已影响到正常铜冶炼生产,需要进行开路处理。对比典型的铜冶炼原料与循环富集一定时间后底吹氧化炉的电收尘烟尘的成分,可以看出各有价金属在底吹氧化熔炼过程中的富集回收效果。表3是山东某公司2008年至2011年间入炉物料铜精矿的典型成分,表4是底吹氧化炉循环3年后电收尘烟尘的化学成分。

表3 2008~2011年间铜精矿典型成分 %

对比表3、表4可知,在铜底吹氧化熔炼过程中,锌、铅、铋在电收尘烟尘中有明显的富集趋势,铋富集155倍,铅富集21倍,锌富集11.5倍,而铜、硫、砷、锡在其中有明显的贫化趋势。因此,铜底吹氧化熔炼所产的电收尘烟尘应成为回收铋、铅、锌的

重要二次资源。

表4 2011年铜底吹氧化熔炼烟尘成分 %

2 铅、铜冶炼烟尘中有价金属回收研究

2.1 底吹氧化熔炼烟尘特性研究

由于铜、铅底吹氧化熔炼过程中产出的冶炼烟尘是随高浓度二氧化硫高温烟气一起进入收尘器的,过程中所产的烟尘与一般布袋收尘回收的烟尘特性有本质的区别。为确定最佳的烟尘综合回收有价金属流程,对两种烟尘进行物相分析研究。

2.1.1 铅底吹氧化熔炼烟尘物相分析

对铅底吹氧化熔炼烟尘中的铅、镉、锌物相进行分析研究,结果如表5。

表5 铅底吹氧化熔炼烟尘中铅、镉、锌物相分布 %

由表5可知,烟尘中镉主要以易溶于水的CdSO4形式存在,其余的主要以易溶于硫酸的CdO形式存在;铅主要以硫酸铅、氧化铅或碱式硫酸铅形式存在;锌主要以硫酸锌形式存在,少部分以碱式硫酸锌形式存在。

2.1.2 铜底吹氧化熔炼烟尘物相分析

对铜底吹氧化熔炼烟尘中的铜、锌、铅、铋物相进行分析研究,结果如表6。

表6 铜底吹氧化熔炼烟尘中铜、锌、铅、铋物相分布 %

由表6可知,铅主要以硫酸铅、氧化铅或碱式硫酸铅形式存在;铋主要为硫酸铋、氧化铋或碱式硫酸铋形式存在;锌主要为硫酸锌,少部分以碱式硫酸锌存在;铜主要以氧化铜存在,少部分以硫酸铜或硫化铜存在。

2.1.3 底吹氧化熔炼烟尘特性研究

通过对以上两种烟尘的物相分析可知,底吹氧化熔炼铅或铜的过程中,易挥发的金属或金属硫化物进入含有一定氧量的烟气后,在高温烟气、高浓度二氧化硫作用下,大部分形成硫酸盐或碱式硫酸盐存在于烟尘中,这就是底吹氧化熔炼烟尘的特性。

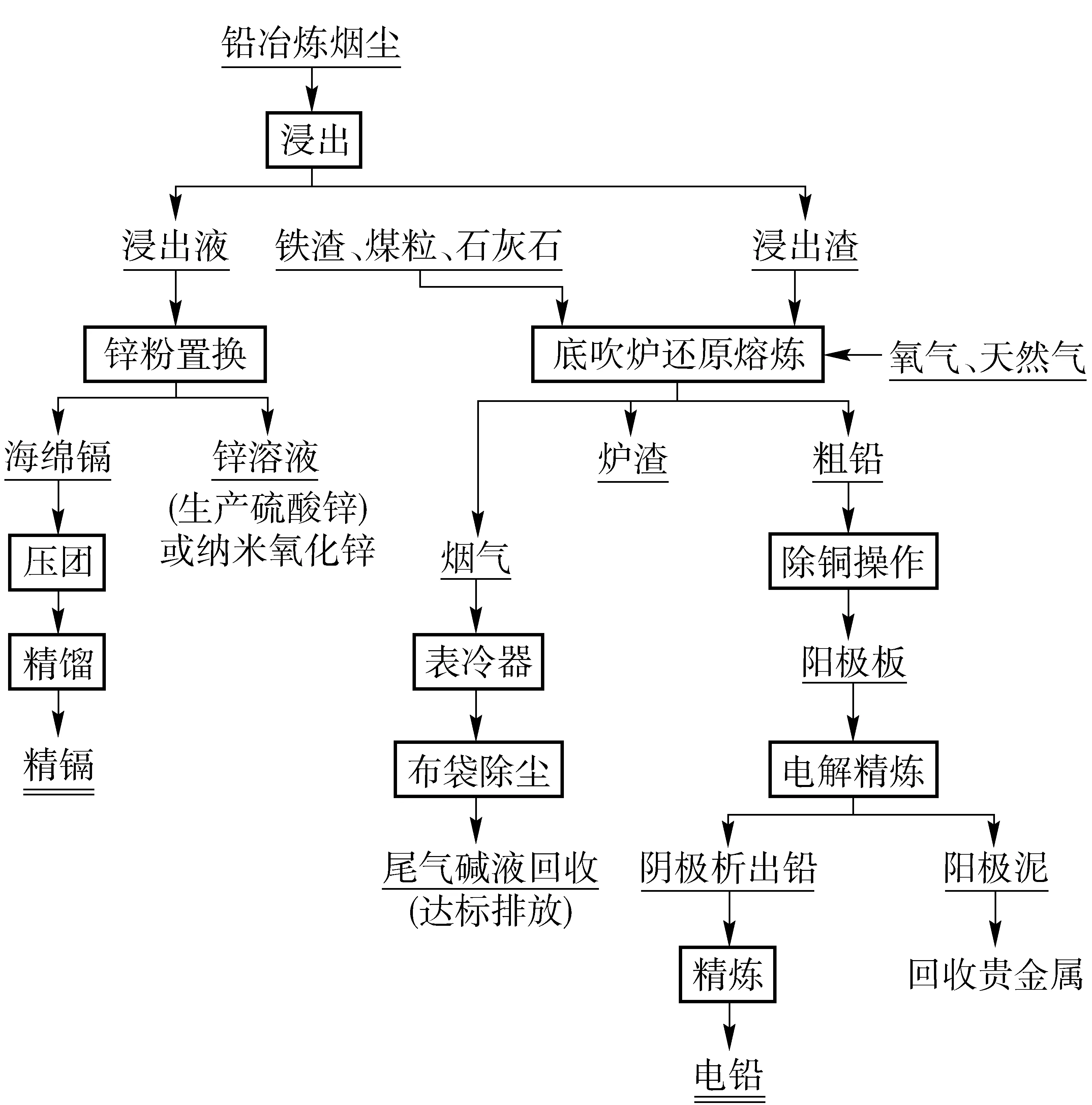

鉴于底吹氧化熔炼烟尘硫酸盐化的特性,确定先水浸出或稀酸浸出处理烟尘,从浸出液中回收易溶于水的镉、锌、铜等有价金属,再从含硫酸铅、硫酸铋的浸出渣中回收铅、铋。从铅、铜底吹氧化熔炼烟尘中回收有价金属的工艺流程见图1、图2。

图1 铅冶炼烟尘综合回收工艺流程图

图2 铜冶炼烟尘综合回收工艺流程图

2.2 铅、铜冶炼烟尘的浸出

铅冶炼烟尘采用水浸,镉进入浸出液,铅富集在浸出渣中,用锌粉置换浸出液中的镉,产出的镉绵压团后送镉回收;置换后液即为硫酸锌溶液,送锌回收系统;浸出渣送铅熔炼系统处理。

铜冶炼烟尘采用酸浸,铜和锌进入溶液,铅和铋进入浸出渣中。用锌粉置换浸出液中的铜,置换完成后压滤产出铜渣,返回铜冶炼系统处理;置换后液即为硫酸锌溶液,送锌回收系统;浸出渣送铅熔炼系统处理。

2.3 烟尘浸出渣火法处理工艺选择及工艺优点

2.3.1 工艺选择

铅、铜冶炼烟尘浸出后产出的浸出渣主要为硫酸铅、硫酸铋物料,目前多数企业采用加纯碱和煤碳补热进行熔炼回收的方法,采用的装置大多是密闭性差、热利用率低的反射炉、鼓风炉等,生产中会产出硫酸钠废渣和低浓度SO2烟气,燃料消耗多,铅蒸气及粉尘污染环境等。而采用脱硫转化、回转短窑熔炼也存在生产流程长,废渣、液处理工序复杂,生产成本较高的缺点。

本工艺采用底吹熔池熔炼工艺,浸出渣配入碎煤,并根据渣型加入石灰石、石英、铁矿石等熔剂后制粒,经过底吹熔炼炉处理,产出粗铅(铅铋合金)和还原渣,还原渣中有价金属含量低,作为弃渣处理。同时产出的浓度稳定的SO2烟气经表冷器降温并经收尘系统收尘后,采用氢氧化钠溶液吸收,制成亚硫酸钠产品,烟尘返回配料。

2.3.2 底吹还原熔炼工艺优点

(1)生产流程短,可直接进行脱硫还原,铅回收率高;

(2)底吹熔池还原熔炼强度大,热利用率高,可大规模处理物料,降低生产成本;

(3)采用富氧熔炼,烟气量小,工艺装置密闭性强,烟气中二氧化硫浓度高且稳定,适宜后续硫的回收;

(4)采用底吹熔池熔炼工艺,操作方便,自动化水平高,劳动强度低,环境好。

3 项目实施情况及效果

3.1 铅冶炼烟尘综合回收项目

河南某公司的铅冶炼系统烟尘综合回收项目2012年12月中旬开始设计,2013年元月底设计结束。厂房为钢结构,主要包括烟尘浸出、一次置换、二次置换、压团等工序。项目于2013年3月初动工建设,5月18日顺利投产,并成功生产出镉团,达到预期效果。本工程概算投资180万元,实际投资240余万元。

项目产出的镉团(含镉85%)送公司已有的镉系统处理产出精镉;产出的硫酸锌溶液送公司已有的纳米氧化锌系统制取纳米氧化锌;产出的浸出渣(含铅55%以上)送公司已有的铅冶炼熔炼炉配料系统。

该工程建设规模为年处理2 300 t底吹炉烟灰,年产镉团300 t,年回收铅金属量990 t,回收锌金属量160 t,年利润约135万元。

3.2 铜冶炼烟尘综合回收项目

山东某公司采用本工艺技术综合回收烟尘中的有价金属,铜冶炼烟尘的浸出部分已工业化运行近一年,目前浸出渣堆存。浸出渣的火法处理及渣中有价金属的综合回收项目2013年完成设计,目前正在施工建设中。

浸出渣中有价金属综合回收项目设计能力为年处理浸出渣30 000 t,产电解铅1万t,精铋1 000 t。该项目包括熔炼、电解、阳极泥处理、铋精炼等工序。项目总占地面积12 000 m2。

项目设计指标:铅总回收率98%,铅直收率85%,金、银回收率97%,铋总回收率96%,铋直收率70%。

4 结束语

以上已实施的工业项目证明,该工艺可以综合回收铅、铜冶炼烟尘中的有价金属。该工艺具有以下优点:

(1)解决了长期以来铅冶炼系统镉金属无开路的问题,使铅冶炼系统能更好地循环运行。

(2)实现了铅冶炼系统烟尘中铅、镉、锌的回收,提高了企业小金属综合回收能力,增加企业效益。

(3)综合回收铜冶炼烟尘中的所有有价金属,预期能达到较好的经济效益。

(4)采用底吹还原熔炼工艺处理烟尘浸出渣,环保效果好,能耗低,易操作,自动化程度高,运行成本低。

[1] 彭容秋.铜冶金[M].长沙: 中南大学出版社, 2004.

[2] 陈邦俊,张驾.重有色金属冶炼设计手册—铅锌铋卷[M].北京:冶金工业出版社,1996.

印尼第一家氧化铝冶炼厂投产

印尼第一家氧化铝冶炼厂已经开始商业运营,大多数产品将出口至日本。印尼为提高国内矿物价值所作的努力开始取得成果。该炼厂位于西加里曼丹省的Tayan,是自印尼从2014年1月起禁止出口未加工矿石以来首批将开始运营的矿物加工厂之一。该炼厂是一个合资企业,国营矿商阿内卡矿业公司(Antam)持有80%的股份,剩余20%的股份是由日本昭和电工(Showa Denko )持有的。该炼厂最初的目标是在2015年生产150 000 t化学级氧化铝。

这家氧化铝冶炼厂计划从明年起每年生产300 000 t氧化铝,消费约800 000 t洗选铝矾土。这些铝矾土由Antam在该地区的铝土矿供应。Showa Denko签约采购该炼厂产能70%的产品,剩余的30%将售往国内市场及日本以外的市场。

Antam亦计划在西加里曼丹省的Mempawah建造一熔炉级氧化铝冶炼厂,这一炼厂能与印尼铝冶炼厂Inalum形成合作关系并成为一个技术提供商。耗资17亿美元的Mempawah项目发展亦将依靠Antam通过合作关系及从政府获得资金的能力。

Comprehensive recovery of valuable metals in lead and copper smelting flue dust

DI Ju-cai, LI Wei-feng

Recovery of valuable metals from flue dust of oxygen bottom-blown furnace of copper and lead smelting was studied, two kinds of valuable metal recovery process of flue dust were introduced, mainly including recovery of cadmium, zinc, copper and other metals from leaching solution after flue dust leaching, and recovery of lead, bismuth and other metals from the leaching residue.

lead; copper; oxygen bottom blown smelting; flue dust; comprehensive recovery

狄聚才(1979—),男,山西翼城人,大学本科学历,学士,工程师,从事铅、锌、铜冶金技术研究及设计工作。

2014-- 07-- 01

TF811; TF812; X756

B

1672-- 6103(2015)03-- 0050-- 04