下向水平进路分级尾砂胶结充填工艺及应用*

吴 鹏 王贻明 吴爱祥 徐 恒

(1.北京科技大学土木与环境工程学院;2.金属矿山高效开采与安全教育部重点实验室)

下向水平进路分级尾砂胶结充填工艺及应用*

吴 鹏1,2王贻明1,2吴爱祥1,2徐 恒1,2

(1.北京科技大学土木与环境工程学院;2.金属矿山高效开采与安全教育部重点实验室)

某铜矿含硫高、岩石松软易破碎,为保证开采安全、控制地表塌陷、提高矿石回收率,降低因矿体稳固性差、遇水易坍塌所带来的安全隐患,将采矿方法由进路式水砂充填法逐步变更为进路式分级尾砂胶结充填采矿法,采用分级尾砂和普通硅酸盐水泥充填,减少水砂及坑木消耗。矿山生产表明:新方案使矿山采矿效率提升110%,每年减少充填费用500多万元,有效克服了巷道垮落、地表塌陷、矿石回收率低和矿床自燃等问题。

硫化矿 围岩破碎 下向进路开采 胶结充填

某铜矿是一座大型地下铜矿山,矿石蕴藏量丰富,且伴生有丰富的金银等。矿石主要为含铜黄铁矿,夹层含有高岭土和煌斑岩,松软易破碎。上盘近矿围岩为强风化褐铁矿和高岭土,十分松软、破碎。矿石中含硫约30%,易自燃。含砾石英岩界线非常明显,裂隙较发育,稳固性差,遇水易坍塌[1],矿石回采困难。

该矿采用进路式水砂充填法开采,但外购江砂成本高,且水砂充填体无胶结作用、不能自立,回采相邻进路时水砂充填体垮落、钢筋混凝土假底制作工艺复杂、充填接顶率低、养护周期长等,大大降低了生产能力,导致回采受阻或矿石回收率低等。为此,采用进路式分级尾砂胶结充填采矿法,用水泥与分级尾砂作充填料,保证了充填体质量和强度,解决了地压危害、地表破坏和硫化矿床自燃的难题,降低了工人劳动强度、提高了生产效率,为类似矿山开采提供参考依据[2]。

1 采矿技术条件

该矿带属层控矿床,层间假整合面和断裂构造控制着矿体的空间分布,分布呈带状,沿北东向长2 700 m,南北宽约200 m,工业矿体走向长1 600 m,倾斜延深至-720 m以下,近地表矿头已氧化成褐铁矿。矿带共有4个铜矿体,7个硫化矿体。

铜矿以黄铜矿的形式存在,铜平均品位为1.28%;硫主要存在形式为硫化物,如黄铁矿,平均品位为12.66%。在各类矿石类型中金、银都有明显的富集,金平均品位0.1~1.40 g/t,银平均品位7.96~70.16 g/t。

2 下向水平进路分级尾砂胶结充填采矿法

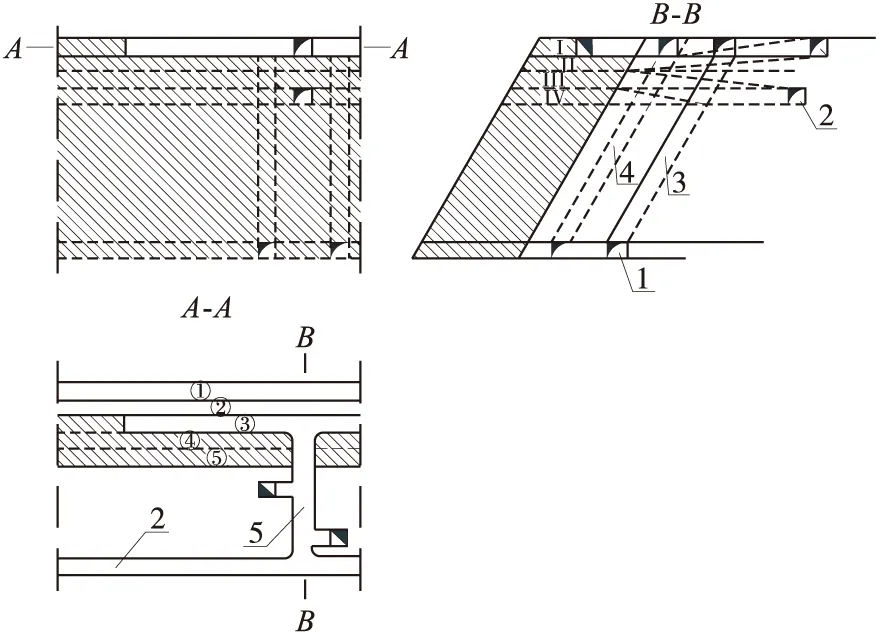

2.1 矿块及采场结构参数

盘区按矿体走向划分[3],宽度为矿体厚度,高为中段高度,长100 m,高40 m,分段高度10 m,分层高度3 m,采准工程布置在下盘围岩内。切割工程沿矿体下盘界线,切采进路时沿脉进行掘进,规格为2.8 m×3.0 m。由采切进路两头向中间回采,从下盘向上盘推进,从两头往中间分条进路后退式回采。凿岩机打眼,浅孔爆破,局扇通风,松木支护,支柱间距0.8~1.0 m,铲运机装矿卸入溜井。回采后清理平整底板,铺设竖筋。按一定比例配比好的充填料从地表立式砂仓[4]充填站通过管道运送到采场工作面充填,滤水后即可进行相邻进路回采。

2.2 采准切割

2.2.1 采准工程

从-80 m中段开始采用下盘斜坡道采准方案。盘区沿矿体走向布置,以100 m作为盘区长度,40 m作为阶段高度,10 m作为分段高度,采用铲运机出矿。

在矿体下盘掘进斜坡道,从地表直接掘到-120 m 水平,坡度10%~15%。从斜坡道垂直方向上每隔10 m掘进分段联络巷,距矿体20 m处下盘沿走向由联络巷掘进分段平巷。在每个盘区中部,由分段平巷按3.3 m垂高分别向矿体掘进上坡、平坡和下坡3条分层联络巷,上、下坡道的坡度均为15%,联络巷规格为2.8 m×3.0 m (宽×高) 。

2.2.2 切割工程

切割工程主要考虑矿体的稳固程度和进路布置形式。若矿体稳固性高时,采用沿矿体下盘界线切割平巷、沿矿体走向回采进路的方式;若矿体不够稳固时,选用垂直于矿体布置回采进路,并在矿体上盘边界布置切割平巷方式,从盘区中间向端部或者从上盘向下盘推进。分层回采为从两端向中央或者下盘向上盘分条进路回采,中段回采从下向上分层回采。

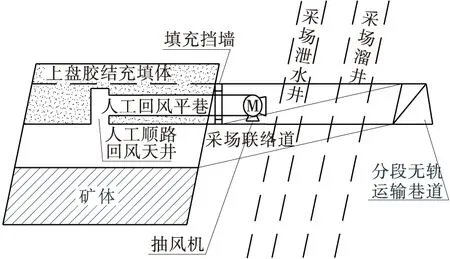

2.2.3 双中段同时开采

上部和下部采场均采用下向分层进路式分级尾砂胶结充填采矿法,采准工程和采场结构相同,上部采场采用本中段的溜矿、泄水井,下部采场采用下一中段的溜矿、泄水井,从而使上下两个采场形成了各自独立的供风、供水、供电、排水及出矿系统。

出矿采用脉外溜井,盘区中央靠近分段平巷的位置布置溜井,其断面为2.0 m×2.5 m,倾角70°,溜矿井下部出矿,上部布置有充填管道,兼作充填井;盘区中部距矿体下盘2 m处布置一泄水井,规格为2.0 m×2.0 m,倾角70°,该井还可用于采场通风。

采矿布置见图1所示。

图1 下向水平分层进路式分级尾砂胶结充填采矿法示意

2.3 回采工艺

原设计采场回采顺序为从上向下分层回采,各层进路按间隔回采。若矿体厚度大于20 m时,垂直于矿体走向布置回采进路,否则沿走向布置回采进路,回采巷道断面3.0 m×3.3 m(宽×高),回采顺序为:隔一采一或隔二采一,一期进路回采后立即充填,然后回采二期进路。由于进路矿石回采后充填很难完全接顶,在二期回采的进路部分造成应力集中,使矿石更加破碎,增加了回采难度。

为了确保回采安全,改进路间隔回采为顺序回采,从采场两侧向中间后退式回采或者由上盘向下盘顺序回采[5]。同时为确保假顶能更好地承受压力,保证回采作业安全,布置上、下分层回采进路垂直相交或者斜交,使得回采下分层进路时假顶的暴露面积最少。分层回采结束后,下分层的切、回采必须在上分层胶结充填体强度达4 MPa后进行。

2.3.1 凿岩爆破

选用YT-27型凿岩机凿岩,孔径控制在40 mm 左右,深度一般为2.2 m,炮孔利用率为86%,进尺控制在2 m左右;采用乳化炸药,起爆材料为激发火雷管和半秒差管。采用中心掏槽形式,即在掌子面中部布置4~5个掏槽孔。为防止崩坏顶板假顶,顶眼距顶板为0.8~1.0 m。

2.3.2 通风与撬毛

根据经验,在充填前预埋通风导硐,上分层采用抽风机抽风,采场温度和通风条件取得了良好的效果。见图2。

图2 通风系统示意

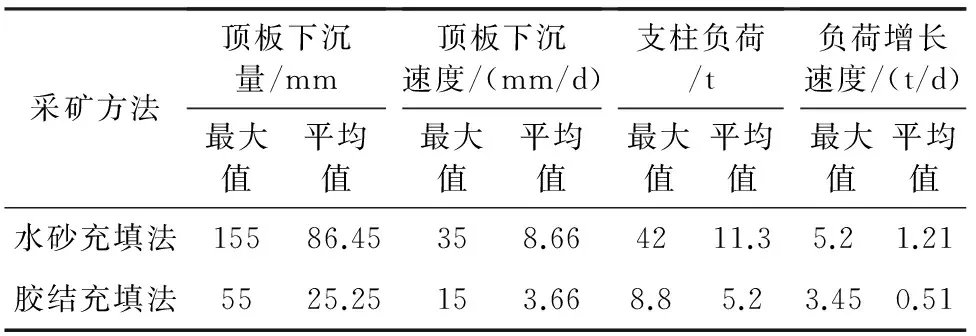

2.3.3 采场护顶与地压监测

为掌握回采过程中采场顶板压力显现规律[6],进而确定采场的合理支护方法和假顶的结构与强度,采用ADJ-45型支柱测力计对顶板压力进行了现场观测,DDY-Ⅲ型金属测杆观测顶底板相对下沉量,见表1。从表1可以看出:采矿方法改进后,采场顶板压力和顶板沉降量都大大减小。

表1 顶板下沉量及支柱负荷对比

2.3.4 其 他

(1)采场出矿。采用WJD-76电动铲运机,斗容0.76 m3,生产能力为25 t/h。试验采场中从下盘脉外溜井至采场端部工作面的距离80~20 m,平均运距50 m左右。经现场测定:若运距为70 m时,每循环进尺为1.2 m,崩落矿石量为32 t,完成铲运矿石的工作需要1.28 h。胶结充填采场矿岩稳固性普遍较差,尤其掘进切采巷道时,节理裂隙发育、片帮脱层严重。采用锚杆支护及时跟进[6],锚杆支护网度(1.0 m×1.0 m)~(1.5 m×1.5 m),视岩层情况可进行局部加密。

(2)假底构筑。采空区清理后,保留部分小块矿石铺设垫层(垫层厚度为50 mm左右,垫层矿石在下一分层回收),减弱下一分层采矿作业时爆破对胶结充填和钢筋网的破坏。

竖筋用φ16 mm螺纹钢,两端加焊100 mm×100 mm×6 mm的钢板作为托板。竖筋布置网度为1.6 m×1.6 m,上端用铁丝固定,下端与钢筋网固定,保持竖直。钢筋网材料为φ10 mm螺纹钢,网度为400 mm×400 mm,钢筋网必须绑扎牢靠。

(3)充填管吊挂。充填管沿进路顶板进入采空区,尽量减少拐弯;采空区内充填管不能有接头,采空区外严禁在拐弯处使用卡壶连接;采场内充填管要求固定在支柱上,每2~3 m要用铁丝固定扎好,充填管出料口离固定支柱不得超过300 mm;充填管要求对准支柱或相邻充填体,距离为300~500 cm,以打散管头出料,尽量减少充填料的冲击力对充填液浆产生的扰动,管头距采空区端部不得大于5 m;密闭墙以内充填管每隔2.5 m开一个卸料口,面积2~4 m2,以实现多点投料,减少因坡积现象产生的物料离析,影响充填体强度;充填管必须安装排污阀,安装位置为密闭墙与挡污坝之间,原则上距密闭墙不得超过10 m,排污阀前后充填管必须固定在支柱或锚杆上。

(4)充填挡墙。砌密闭墙用空心砖,要求砌斜撑以防倒墙,墙上部留观察孔,该孔在第二期充填滤水后用砖封牢;密闭墙底部基础必须挖至实底,且铺水泥砂浆;用短充填管在充填巷道1/2高度向上每隔20 cm设一排水管,至少预埋4根以上;砌筑密闭墙的砂浆必须人工搅拌,喷浆时,墙面、排水管周围、充填管周围及密闭墙两侧与底边喷浆要厚实、均匀,避免漏浆,喷浆厚度为20~50 mm;若密闭墙附近围岩不稳固,则必须在砌墙前对墙内边帮进行喷浆;在墙与墙连接相交处,必须砌墙墩,防止新老连接不牢靠。

(5)充填。分3次充填,第一次按灰砂比1∶4(质量比),充到采空区高度1/2养护一段时间,由预留孔排干水;第二次按1∶8灰砂比充填,充到观察口,再次养护排水,排干水后将观察口封闭,在顶部留出50 mm左右的渗透口;第三次用尾砂补充,直至充满接顶。充填各阶段养护时间不得低于4 h。

3 工程实例效果与技术经济指标

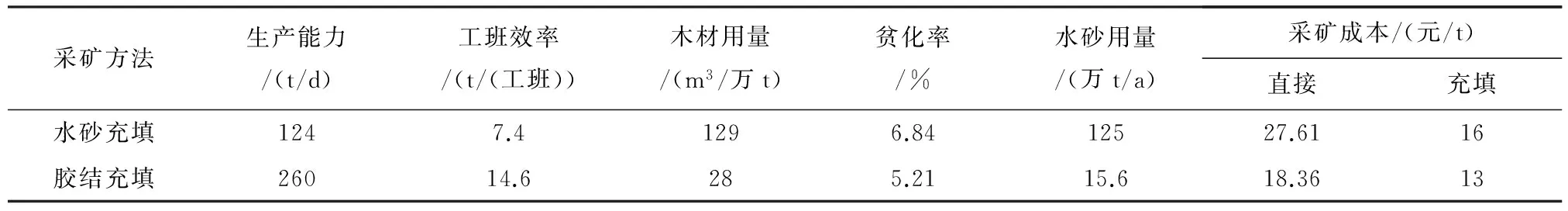

经矿山实践,下向分级尾砂胶结充填开采各项指标见表1。由表1可知,其经济效益、安全性更高。

表1 采场技术经济指标对比

4 结 论

(1)采用下向进路式分级尾砂胶结充填法开采,解决了大部分采场温度过高而导致的采场自然发火问题,采矿生产能力大大提高,采场单产能力从124 t/d提高到260 t/d;利用尾砂充填,每年消耗尾砂40万t,节约水砂成本500多万元。

(2)提高机械化水平,降低劳动强度,增强作业效率,减少坑木耗量,控制生产成本,并且在工艺上保证了采铜保金;坑木使用量由129 m3/万t矿降至28 m3/万t矿;大幅度提高了工人的工班效率,由7.4 t/(工班)上升至14.6 t/(工班),降低管理成本及劳动强度。

(3)解决了水砂充填料达不到下向充填法设计强度的问题,且充填费用比原设计有所降低,每采出1 t矿石可降低成本9.25元。试验中采用了上、下分层进路垂交或斜交布置的方式,提高了假顶承载能力,确保了采矿生产安全、顺利地进行。该采矿方法,能很好地适应变化大、夹石多的矿体开采,使矿石损失率和贫化率大大降低。

(4)按不同比例将普通硅酸盐水泥和分级尾砂配比充填,选用立式砂仓造浆给料,进路使用竖向布筋的方式,分次少量充填采空区,在保证充填体强度、扩展回采进路、节省顶板支护成本及改善作业环境等方面,均取得了显著效果。

[1] 张 兵.冒顶片帮伤亡事故的原因及预防[J].金属矿山,2004(7):65-67.

[2] 王正辉,高 谦.胶结充填采矿法充填作用机理与稳定性研究[J].金属矿山,2003(10):18-20.

[3] 李海港.下向分级尾砂胶结充填法采场结构参数优化试验与数值模拟[D].赣州:江西理工大学,2007.

[4] 彭小刚,段龙银.旋流分级与立式砂仓联合水力造浆充填工艺[J].铜业工程,2007(2):13-14.

[5] 于润沧.我国胶结充填工艺发展的技术创新[J].中国矿山工程,2010(5):1-3,9.

[6] 李 凯,蹇明星,彭 康,等.锚杆护顶房柱分层充填法在公路下开采的应用[J].现代矿业,2010(11):76-78.

*国家“十二五”科技支撑计划项目(编号:2012BAB08B02);国家“十二五”科技支撑计划项目(编号:2013BAB02B05)。

2015-04-14)

吴 鹏(1991—),男,硕士研究生,100083 北京市海淀区学院路30号。