微量油膜附水滴绿色加工技术的研究

刘永姜,马国红,杜盼盼,李文举,陈东建,孙厚朝

(中北大学机械与动力工程学院,山西太原 030051)

微量油膜附水滴绿色加工技术的研究

刘永姜,马国红,杜盼盼,李文举,陈东建,孙厚朝

(中北大学机械与动力工程学院,山西太原 030051)

通过微量油膜附水滴切削液、干切削和乳化液的对比试验,研究微量油膜附水滴的切削效果。试验结果表明:与干切削和乳化液润滑比较,采用微量油膜附水滴不仅能够降低切削力,而且还能降低刀具的磨损。

微量油膜附水滴;切削力;刀具磨损

0 前言

机械切削加工中,刀具与工件的剧烈摩擦使得切削区的环境恶劣,产生的高温和高压会加剧刀具的磨损,导致切削力增大,表面质量下降,直接影响加工效率和质量。为解决以上存在的问题,使用传统的冷却润滑方式不仅排放的加工废液造成了环境问题也会对人体造成损害,而且成本相对较高。为了保护环境和降低生产成本,需要开发一种改善生产和生态环境的新型绿色加工技术。

为了达到在减少使用切削液的同时又不降低切削加工的效果,国内外相关单位开发研制新型的绿色切削技术,随后相继提出了干切削、低温冷风、液氮冷却、气体射流冷却、微量润滑 (Minimal Quantity Lubrication,MQL)、水蒸气冷却和微量油膜附水滴 (Oils on Water,OoW)等冷却润滑方式[1]。

微量油膜附水滴 (OoW)冷却润滑技术是将微量植物油和微量水经压缩空气和特殊喷嘴,雾状化并形成表面吸附一薄层油膜的微小水滴,即微量油膜附水滴,又经压缩空气以一定速度喷射到加工面和刀具表面上,其中残留在工件表面的少量水会被加工产生的切削热带走或蒸发,而微量油膜起润滑和防锈作用,由于油膜的扩张性和亲水性,在工件加工表面和刀具表面上产生良好的冷却和润滑效果[2-3]。

1 试验研究

1.1 试验材料及刀具

工件:1Cr18Ni9Ti奥氏体不锈钢,直径d=60 mm,长度L=1 000 mm;

刀具:硬质合金,前角γ0=15°,后角α0=10°,主偏角Кr=60°,副偏角К'r=10°,刃倾角λs=0。

1.2 试验装置及设备

(1)试验机床:C620-1普通车床;(2)OoW切削液供给装置:机械加工复合喷雾系统及特殊多段式喷嘴;(3)测试设备:HRU-426压电式三向动态测力仪,KEYENCE VH-S5显微镜。

1.3 试验方案及条件

该试验采用硬质合金刀具对1Cr18Ni9Ti奥氏体不锈钢在OoW切削液、干切削和乳化液的润滑条件下进行外圆车削试验,通过试验获得的切削力、刀具磨损量和切屑形态来研究OoW切削液的切削效果。冷却润滑条件及切削用量条件分别如表1、2所示。

表1 冷却润滑条件

表2 切削用量条件

2 试验结果与分析

2.1 切削力试验结果与分析

图1、2分别为在不同切削方式下主切削力与进给量及切削速度的关系曲线。从图1、2分别可以看出:随着进给量增加,主切削力逐渐增加;随着速度的增大,主切削力逐渐减小。

图1 主切削力与进给 量的关系曲线

图2 主切削力与切削 速度的关系曲线

分析试验结果:干切削时没有任何的冷却润滑,随着进给量的增加和速度的增大,刀具的切削区环境持续恶化,刀具与工件之间的摩擦也随之加剧,从而使干切削过程中产生较大的主切削力;乳化液润滑时虽然能够降低切削区的温度,但是切削区内的高压使得低压下的乳化液很难渗透入切削区进行润滑,从而难以有效地降低切削力;使用OoW切削液能够显著降低切削力,这是由于OoW切削液在压缩空气的强压作用下以较高的速度和动能喷出,并且雾状油膜水滴直径小,从而使得OoW切削液渗透能力强,容易渗透到切屑与刀具前刀面的交界面,在刀具与工件之间形成润滑膜,从而能有效地发挥冷却润滑作用。切削时雾状油膜水滴破裂,其中残留在切削区的少量水会被加工产生的切削热蒸发,起到冷却的作用,而微量油膜起润滑作用,减小切屑-刀具-工件之间的摩擦因数,因而能够明显降低切削力。

2.2 刀具磨损试验结果与分析

图3为在不同切削方式下后刀面磨损形态随时间的变化曲线。从图3可以看出,当后刀面磨损量达到300μm时干切削所用时间最短,OoW冷却润滑切削所用时间最长。

图3 在不同切削条件下刀具后刀面磨损量随时间的变化曲线

分析实验结果:干切削加工由于不存在冷却润滑介质,在切削过程中工件与后刀面之间摩擦剧烈,切削区温度急剧升高,金属受热软化,刀具在短时间内进入剧烈磨损阶段,因此,干切削时后刀面磨损最严重。采用乳化液冷却润滑时,乳化液能够起到一定的冷却作用,但润滑效果不明显,及时冷却可以使刀具硬化,减弱刀具的磨损;采用油膜附水滴冷却润滑时,切削加工油膜附水滴破裂,水滴蒸发带走切削热起到冷却的作用,油膜在刀具与工件之间起到润滑的作用,所以后刀面磨损量最小。

2.3 切屑形态试验结果与分析

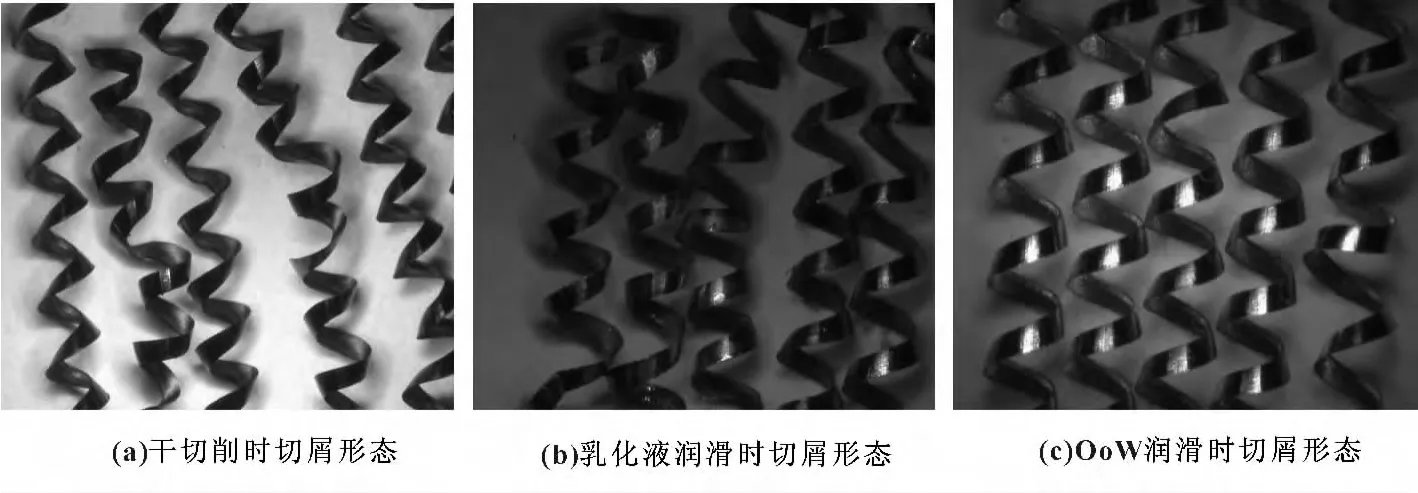

图4、5为在不同切削方式下切屑在20倍显微镜下的形态。通过对比图4、5可以看出,干切时切屑形态由伴有局部发蓝的暗黄色变为全部呈蓝色;采用乳化液润滑时切屑形态由明暗相间的黄色变为暗黄色;采用OoW润滑时切屑形态由黄而明亮变为浅黄。

图4 在X20显微镜下的切屑形态 (v c=100 m/min,f=0.12 mm/r,a p=0.3 mm)

图5 在X20显微镜下的切屑形态 (v c=120 m/min,f=0.12 mm/r,a p=0.3 mm)

分析试验结果:干切削时切削区温度由于无冷却润滑介质迅速升高,而切削热主要依靠切屑带走,因此在高温的作用下,切屑出现“烧伤”现象,颜色呈蓝色;采用乳化液冷却润滑时,乳化液可以带走部分切削热,而由于切削区的高温高压作用,乳化液难以进入切削区,从而无法充分冷却,因此部分切削热只能依靠切屑带走,因此切屑呈暗黄色;采用油膜附水滴润滑切削时,微量油膜附水滴在高压高速气流的作用下能够渗透进入切削区,有效地对刀具和工件进行润滑和冷却,产生的切削热较少,同时高速气流可以加快刀具和工件表面的热交换,冷却润滑效果比较明显,切屑的颜色呈黄色。

3 结论

通过比较OoW切削液与干切削、乳化液冷却润滑的切削试验效果,可以得出如下结论:采用OoW切削液润滑能够降低主切削力,降低刀具后刀面磨损,避免切屑出现“灼烧”现象。

[1]郭以伟,王爱玲,郑智贞,等.微量油膜附水滴切削试验研究[J].现代制造工程,2007(9):80-82.

[2]李蓉,王爱玲,郑智贞,等.雾状油膜水滴冷却润滑加工法对车削的影响[J].中国科技论文在线,2007(3):198-201.

[3]刘永姜,王爱玲,王彪,等.微量油膜水滴切削加工不锈钢的效果试验研究[J].现代制造工程,2010(2):9-12.

[4]姜增辉,李玉朋,吕杨.切削用量对车削Ti6A14V切削力影响的研究[J].制造技术与机床,2013(8):95-98.

[5]庞俊忠,王敏杰,钱敏,等.高速立铣P20淬硬钢的切屑形态和切削力的试验研究[J].中国机械工程,2008(2):170-174.

[6]唐林虎,黄建龙,高成秀.切削速度对精密干式车削淬硬工具钢切削力的影响[J].制造技术与机床,2011(11):130-132.

[7]严鲁涛,袁松梅,刘强.绿色切削高强度钢的刀具磨损及切屑形态[J].机械工程学报,2010(9):187-192.

[8]苏宇,何宁,李亮.高速车削中低温最小量润滑方式的冷却润滑性能[J].润滑与密封,2010(9):52-55.

Study of Green Machining Technology Using Oils on W ater

LIU Yongjiang,MA Guohong,DU Panpan,LIWenju,CHEN Dongjian,SUN Houzhao

(School of Mechanical and Power Engineering,North University of China,Taiyuan Shanxi030051,China)

The cutting effect of Oils on Water(OoW)was studied through comparative experiment for cutting fluid of OoW,dry cutting and emulsion.The experimental result illustrats that,as compared with dry cutting and emulsion lubrication,using of the OoW can not only lower cutting force,but also decrease the toolwear.

OoW(Oils on Water);Cutting force;Tool wear

TH117

A

1001-3881- (2015)21-135-3

10.3969/j.issn.1001 -3881.2015.21.032

2014-09-20

山西省自然科学基金资助项目 (2012011046-12)

刘永姜 (1970—),男,博士,副教授,研究方向为绿色制造技术。E-mail:lyj70901@163.com。