直线电机驱动的冲压机床设计与研究

罗静,肖铁忠,黄娟

(1.重庆理工大学机械工程学院,重庆 400054;

2.四川工程职业技术学院车辆工程系,四川德阳 618000)

直线电机驱动的冲压机床设计与研究

罗静1,肖铁忠2,黄娟2

(1.重庆理工大学机械工程学院,重庆 400054;

2.四川工程职业技术学院车辆工程系,四川德阳 618000)

直线电机驱动的冲压机床可以实现“零传动”,其结构简单,控制精度高,噪声小,是精密数控冲压机床的重要发展方向。通过对比分析,确定圆筒型直线电机作为冲压机床的动力源,并设计出机床的动力系统、缓冲机构等主要零部件;在此基础上,利用ADAMS软件对冲压过程进行仿真,得到了冲裁力仿真曲线,冲裁力为53 kN左右,满足设计要求;利用HyperMesh有限元软件分析了模架的刚度及床身的约束模态,通过求解计算分析,模架最大变形位置在下端面,为1.689×10-3mm,床身最小固有频率为125.7 Hz,结果均满足机床使用要求。

直线电机;冲床;结构设计;仿真分析

随着控制技术及先进制造技术的发展,机床工业对控制精度,定位、重复定位精度以及传动方式等提出了更高的要求[1]。直线电机因为无磨损、冲击、噪声小、速度高、效率高、精度高、零传动等特点,很好地满足了现代机床对高速度、高精度等的要求,其在机床工业中的广泛应用必然成为未来机床的发展趋势[2-3]。

传统冲压机床一般由旋转电机带动飞轮与曲轴旋转,再由曲轴通过连杆机构将旋转运动转化为上模的直线往复运动,结构复杂,噪声大,精度低;而直线电机驱动的冲压机床可以实现“零传动”,即直线电机直接驱动上模往复运动完成冲压工艺,其结构简单,控制精度高,噪声小,是精密数控冲压机床的重要发展方向[4]。

1 冲压机床的技术指标

设计的由直线电机驱动的冲压机床主要技术指标如下:

2 机床结构设计

2.1 整体布局方案

机床的整体布局与工艺方法、运动装配、精度要求、自动化程度及生产效率都有联系[5]。正确分析与确定机床的整体布局对机床加工精度起着至关重要的作用,通过对比各种方案,设计的直线电机冲压成型机床布局如图1所示。

图1 冲床布局方案

冲床采用立式结构,用直线电机驱动取代传统的“旋转电机+曲柄连杆”的驱动形式,简化了机床的机械结构,提高动态响应性能;直线电机的定子固定在机床上,接通电源,电机产生气隙磁场,这个气隙磁场会随着时间变化沿着直线方向移动,在移动的磁场作用下,定子产生感应电动势和电流,在感应电流和气隙磁场的作用下产生电磁推力,电磁推力驱动动子带着模架向下运动;床身两边各设置一根圆柱型滚珠导轨,对模架进行导向;在导轨的竖直方向上,安装有锁紧滑块,当电机断电时锁死滑块,防止电机自由掉落;工作台上设置两个限位支架,限制模架的下行程。

2.2 动力系统设计

2.2.1 动力系统运动学分析

传统冲压机床的动力系统一般采用曲柄滑块机构,由于结构的限制,存在滑块速度不易改变、行程次数低、功率消耗大等缺陷;而直线电机直接驱动的冲压机床由于结构及控制上的优势,其动力系统的加、减速度、行程以及行程次数等均可以在较大的范围内变化,由于直线电机具有在持续推力范围内换向平稳、输出力恒定、行程可调等优势,使得动力系统的运动平稳可靠。

2.2.2 直线电机的选型

直线电机分为圆筒式、圆盘式、圆弧式和平板式[6]。圆盘式和圆弧式由于其结构的限制,难以应用在冲床上;平板式直线电机初、次级都是矩形的,行程可以无限延伸,但是其动子无法承受冲压时的反向作用力,需要设计较复杂的缓冲机构防止反作用力对电机的影响;圆筒型直线电机的外部结构类似于传统旋转电机,是一种圆柱形结构,就是把初级和次级均沿着横向卷成圆筒型,其特点是行程短,适用于往复运动场合,与冲压机床的行程特点吻合,且缓冲机构较为简单,故文中选用圆筒型直线电机作为机床的动力源[7]。

直线电机驱动的冲床主要是利用高速运动的冲头的强大瞬态动能,获得足够的冲压力进行成型加工[8]。工艺不同,工件的变形功W1所需要的能量也不同,其负荷图也是不同的,通常冲床都是以厚板冲裁的工作负荷图作为设计依据[9]。如图2所示,h为冲头进入板料开始断裂的厚度,称为切断厚度:

图2 冲裁工件负荷图

将上图看成是三角形,则冲裁时的变形功为三角形面积:

将已知条件代入 (6)式得到:t1=0.078 s,a1=v/t1=13.3 m/s2,电机推力Fe1=m(a1-g)=105 N。

对于上冲程,加速时间t2=0.222 s,加速度a2=3.25m/s2,同理可算得电机推力Fe2=m(g+a2),取电机安全系数K=1.5,故电机最大推力为Fe2=Km(g+a2)=587.25 N。

故选大族电机LSMP02-114-300-50-1,其主要技术参数见表1。

表1 电机主要技术参数

考虑机构的摩擦等因素,取系数K1=1.3,故电机所需的最大推力Fe=763.43 N,所选电机的连续推力Fc=1 443 N,峰值推力Fp=2 500 N,满足设计要求。

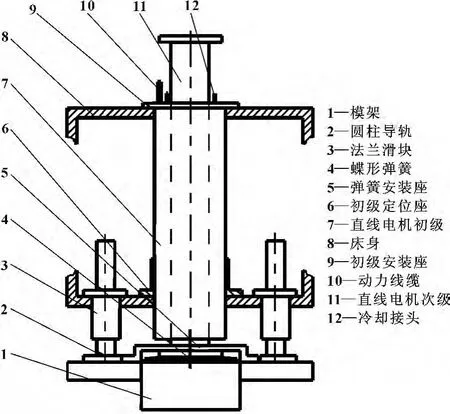

2.2.3 动力系统结构设计

机床动力系统如图3所示。动力系统结构主要包括直线电机初、次级,导向机构,缓冲机构和模架等部件。直线电机初级安装在机床床身上,由安装座9及定位座6定位;直线电机次级下端与蝶形弹簧套在一起,弹簧由弹簧安装座5及电机次级11共同定位安装;缓冲机构下连模架1,模架最下端安装冲头构成机床的冲压机构;导向机构由法兰滑块3和圆柱导轨2构成,对称安装在模架的两端,对模架进行导向;导向机构安装在床身上;电机初级配有冷却回路,对电机进行冷却,防止电机温度过高;圆柱型导轨轴线与电机轴线在同一平面内。

图3 动力系统结构

2.3 缓冲机构

机床在工作时,电机次级随模架一起运动,次级的质量为11.5 kg,通过计算,次级在冲压时会产生15 kN左右的力,如果模架与次级间无缓冲机构,次级在此作用力下将会产生很大的变形甚至破坏,故需设计缓冲机构减小此力对次级的影响。由于整机结构尺寸的限制,缓冲机构需具有吸收能量大、安装空间小等特点,通过对比,选择系列A(D/t≈ 18;h0/t≈0. 4;E=206 GPa;μ=0.3)类别2外径71 mm、内径36 mm的蝶形弹簧作为次级与模架之间的缓冲机构[10]。

3 ADAMS冲裁力模拟仿真

采用在UG中建立三维实体模型、然后导入ADAMS软件分析的方法建立分析模型,导入模型后,先对各实体进行约束,即圆柱型导轨、弹簧安装座及蝶形弹簧与模架间均添加固定副,电机次级与蝶形弹簧间添加固定副;完成前述的几何约束后再添加运动副,即对两圆柱型导轨添加移动副,结果如图4所示。分析时,模架最底端与工件接触,加载时需考虑电机次级的质量,故在电机次级上施加如下载荷函数:IF(time - 0.078:(1.03*1000/0.078 - 9806.65)*42.396/1000,0,IF(time-0.079:0,0,IF(time-0.2796:-588,0,0))),仿真时间 0.3 s,步长 3 000步,点击开始按钮对其进行运动仿真,利用ADAMS的后处理功能,得到如图5所示的结果。可知:最大冲裁力为53 kN左右,满足设计的要求。

图4 ADAMS前处理模型

图5 冲裁力仿真曲线

4 主要零部件有限元分析

4.1 模架刚度分析

模架是直接承受冲压反作用力的部件,其刚度将直接决定机床的性能,模架采用45钢,弹性模量E=210 Gpa,泊松比 μ=0.27,密度ρ=7 890 kg/m3。对整个冲压过程的模型进行简化,即将模架的上表面进行零位移约束,在模架的下表面加载40 kN的静力,模拟机床冲压时的受力情况。将建立好的几何模型导入HyperMesh中进行四面体网格划分,单元尺寸为6 mm,有限元模型如图6所示。

图6 模架有限元模型

在模架下端面竖直向上加载40 kN的反作用力,有限元模型边界条件如图7所示。

图7 模架边界条件模型

将建立好的有限元模型通过radioss求解计算,刚度结果如图8所示。

图8

由图8知:模架最大变形位置在下端面,为1.689×10-3mm,满足使用要求。

4.2 床身约束模态分析

约束冲床床身底部所有自由度,对其进行约束模态分析,将建立好的有限元模型通过radioss求解计算,提取前6阶模态振型,结果如表2所示。

表2 床身前6阶约束模态

机床的冲压频率为200次/min,即3.3 Hz,远小于床身的一阶固有频率125.7 Hz,满足使用要求。

5 结论

(1)对比分析了传统冲压机床与直线电机驱动的冲压机床的优劣,后者是高精度冲压机床的发展趋势;

(2)确定了直线电机驱动的冲压机床的主要技术指标及整体布局方案;

(3)通过对比,确定将圆筒型直线电机作为冲床的动力源,并对机床的动力系统、缓冲机构等主要零部件做了设计;

(4)利用ADAMS软件模拟冲压过程,并得到机床的冲裁力仿真曲线,冲裁力为44 kN左右,满足设计要求;

(5)利用HyperMesh有限元软件分析了模架的刚度及床身的约束模态,通过求解计算分析,结果满足机床使用要求。

综上所述,机床的各项参数均满足设计指标要求。

[1]王会永,满忠雷,李向南,等.直线电机在制造业中的应用及发展趋势[J].电机与控制应用,2013,40(3):1 -4.

[2]王亮,张伟.直线电机在立式加工中心上的应用[J].机械工程师,2013(5):28-29.

[3]叶云岳.国内外直线电机技术的发展、近况及趋势[J].电气时代,2012(4):26-29.

[4]张倩,万里冰,赵彤.直线电机在高档数控机床上的应用现状[J].航空制造技术,2013(5):52-54.

[5]叶明亮.木制楼梯扶手弯头数控专用加工机床总体设计[D].哈尔滨:东北林业大学,2008.

[6]吴凡.直线伺服电机驱动的压力机设计与研究[D].苏州:苏州大学,2011.

[7]卓连财,杨庆东,韩秋实,等.直线电机应用评价指标的研究[J].煤炭技术,2009(4):29-31.

[8]赵升吨,朱国际.直线电机直接驱动冲床的现状[C]//第二届锻压装备与制造技术论坛板材加工技术研讨及产品信息交流会议论文集,2005:32-41.

[9]李永堂,付建华,白墅洁.锻压设备理论与控制[M].北京:国防工业出版社,2005.

[10]中国机械工业联合会.GB/T 1972-2005蝶形弹簧[S].北京:中国标准出版社,2005.

Designand Research of Punching Machine Driven by Linear Motor

LUO Jing1,XIAO Tiezhong2,HUANG Juan2

(1.College of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China;2.Vehicle Engineering Department,Sichuan Engineering Technical College,Deyang Sichuan 618000,China)

Punchingmachine driven by linear motor can achieve“zero drive”,which has the advantages of simple structure,high control precision and low noise,so it is an important development direction of precision CNC punchingmachine.Through comparative analysis,the cylindrical linearmotor was determined as a power source for punchingmachine,and themachine's power system,bufferingmechanism and othermajor componentswere designed.Based on this,stamping processwas simulated by ADAMS software,and then blanking force simulation curve was obtained.Punching force is about 53 kN,which canmeet the design requirements.The mold stiffness and bed constraintmodewere analyzed using HyperMesh finite elementanalysis software.By solving computational analysis,mold maximum deformation was 1.689 ×10-3mm and this position was in the lower end face,bed minimum natural frequency was 125.7 Hz.The results satisfy the requirements of themachine.

Linearmotor;Punchingmachine;Structure design;Simulation analysis

TH122

A

1001-3881(2015)21-142-4

10.3969/j.issn.1001 -3881.2015.21.034

2014-10-21

重庆市教委科学技术研究资助项目 (KJ130806)

罗静 (1974—),女,教授,研究方向为集成制造技术及装备。E-mail:luojing@cqut.edu.cn。