基于虚拟介质层的直线滚动导轨结合部动态特性分析

李钦奉,李坤,周瑞,朱旺成

(江苏科技大学机械工程学院,江苏镇江 212003)

基于虚拟介质层的直线滚动导轨结合部动态特性分析

李钦奉,李坤,周瑞,朱旺成

(江苏科技大学机械工程学院,江苏镇江 212003)

为了更方便更精确地模拟直线滚动导轨的动态特性,提出采用虚拟介质层来建立直线滚动导轨结合部动力学模型,使用赫兹接触理论和Palmgren经验公式推导出虚拟介质层的材料属性和厚度等参数的解析解,然后将得到的虚拟介质层特征参数导入ANSYS中进行有限元模态分析,对比有限元模态分析与试验模态分析前6阶固有频率和相应的振型。对比结果表明,有限元模态分析的固有频率与试验结果相对误差在-2.5%~9.3%之间,验证了虚拟介质方法建模的有效性,为进一步建立数控机床整机的动力学模型奠定了基础。

直线滚动导轨;结合部;虚拟介质层;动态特性

0 前言

直线滚动导轨以其定位精度高、运动阻力小、承载能力强等优点在现代机床,特别是在高精度高速度的数控机床中得到广泛的应用。为了提升数控机床整机的性能以及保证其加工精度,往往要求数控机床的各阶固有频率远离实际工作频率,这就需要设计者在图样设计阶段就能预测整机的动态性能。机械结合部特性是机床动态特性分析中不可忽略的因素,研究表明,一台机床中的60%~80%的总动刚度、大约90%的总阻尼、55%以上的动柔度与85%~90%的静变形量都来自结合部[1-2]。显然,作为数控机床的关键部件,直线滚动导轨的动态特性将对机床整机的动态特性有着重要的影响。

近年来,国内外对于直线滚动导轨动力学特性的研究才刚刚起步。文献 [4-5]采用弹簧阻尼单元模拟导轨结合部,建立了结合部动力学模型,但它忽略了结合部非线性、摩擦以及切向刚度等因素的影响,且结合部参数识别要通过大量的试验来获得,这样导致研究成本加大。文献[6]主要采用理论与实验相结合的方法,建立直线滚动导轨动力学模型,但该方法同样忽略了结合部的非线性,因而建模精度不高。

以直线滚动导轨系统为研究对象,基于虚拟介质层建立导轨-滑块结合部的动力学模型,假设在导轨-滑块接触面之间加入一种特殊的介质层,赋予该虚拟介质层厚度以及材料属性 (弹性模量E、密度ρ和泊松比μ),运用赫兹接触理论和Palmgren经验公式推导出介质层参数的解析解[7-8],在 ANSYS软件中建立包含虚拟介质层的系统模型,并求出系统前6阶固有频率和振型,然后对直线滚动导轨系统进行模态试验验证,试说明基于虚拟介质层的直线滚动导轨结合部建模方法的可行性和准确性。

1 直线滚动导轨系统模型及虚拟介质层的参数识别

1.1 直线滚动导轨系统模型

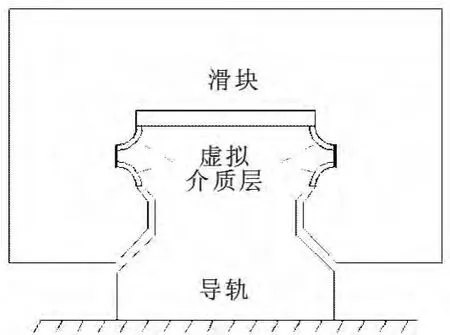

通常情况下,直线滚动导轨的导轨部分安装在机座上,滑块部分与运动部件连接,滑块与导轨之间通过安装在保持架上的滚动体 (滚珠或滚柱)连接,导轨与滚动体以及滑块与滚动体之间的接触类型属于点接触或线接触,由于导轨与机座以及滑块与运动部件都属于螺栓连接,其接触刚度远大于导轨与滑块之间的接触刚度,因此导轨系统的动态特性很大程度上取决于导轨-滑块结合部的接触特性。而影响导轨-滑块结合部接触特性的因素很多且为非线性,为了更好地研究滚动导轨系统动态特性,将滑块、保持器和滚动体看成一个整体,然后在导轨与滑块之间加入一种虚拟介质层,并建立描述该介质层材料属性 (弹性模量E、密度ρ和泊松比μ)等的数学模型,直线滚动导轨系统如图1所示。

图1 直线导轨系统图

1.2 虚拟介质层参数选择

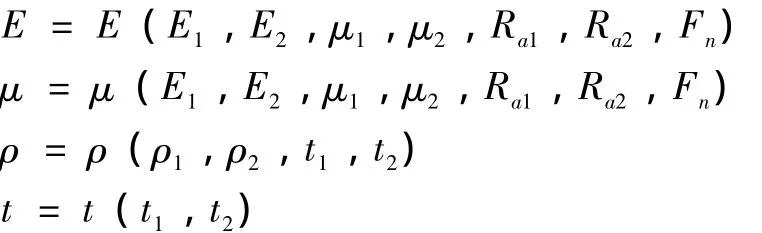

虚拟介质层弹性模量E、泊松比μ、密度ρ和厚度t的数学模型如下

式中:E1,E2分别表示滑块和导轨的弹性模量;μ1,μ2分别表示滑块和导轨的泊松比;Ra1,Ra2分别表示滚珠和导轨接触面的表面粗糙度;Fn为导轨-滑块结合部所受的法向载荷,ρ1,ρ2分别表示滑块和导轨的密度;t1,t2表示结合部两接触材料表面的微凸体层厚度[9-10]。

图2 滚珠接触变形图

(1)虚拟介质层的弹性模量和泊松比

在直线滚珠导轨中,对于圆弧式沟道接触的单个滚珠与导轨接触问题,可以看成赫兹理论模型中的球体与平面接触。根据赫兹理论,滚珠受到的法向载荷与线应变的关系表现为非线性。如图2所示,在法向载荷Fn的作用下,滚珠形成了半径为R的圆形接触区域,滚珠和导轨材料一样,弹性模量为E和泊松比为μ,钢球半径为r,主要理论计算公式如下:

式中:E0为虚拟层介质弹性模量,E'为当量弹性模量,μ0为虚拟介质层泊松比,δ为滚珠中心与导轨接触面间的相对趋近量,δx为切向位移,Fτ为接触面的切向力,εx为接触点的相对剪切应变,G0为结合部虚拟介质层的剪切模量。

(2)虚拟介质层的厚度

在直线滚动导轨中,滚珠以及导轨的接触面粗糙度为0.8,根据结合部表面的微凸体层结构分布情况[6]。微凸层的各层厚度之后近视为 ti=491.008 μm,结合部介质层的厚度可以定义为微凸层厚度的总和,即t1=t2≈0.5 mm,即t=t1+t2=1 mm。

(3)虚拟介质层的密度

虚拟介质层是结合部子结构两个接触表面层组成的等效形式,根据密度定义[7-8]

式中:m1,m2为两接触面表层的质量,V1,V2为两个接触面表层的体积。由以上可知t1=t2=0.5 mm,则

2 直线滚动导轨系统的有限元模态分析

文中选用的导轨是HIWIN公司生产的HG系列直线滚珠导轨HGH CA20,该导轨为四列式圆弧形线性滑轨,能承受4个方向超重负荷,超重负荷时弹性变形小,相关参数如表1所示。

首先在UG软件中建立直线导轨系统的三维模型,为了便于进行有限元模态计算,建模时忽略小孔、圆角和螺纹孔等特征,然后在ANSYS的Workbench模块中对系统模型进行网格划分和添加材料属性等前处理,细化虚拟介质层与滑块、导轨承载面的网格,保证接触面的节点重合,系统网格模型如图3所示。根据上一节的计算结果和直线滚动导轨的结构参数,可以求得虚拟介质层的弹性模量E0=8.6 MPa、泊松比μ=0.24、密度ρ=7 800 kg/m3和厚度t=1 mm。在Workbench中分别添加导轨、滑块以及虚拟介质层的材料属性。虚拟介质层与滑块和导轨的接触类型分别设置为Bonded(粘接)和No Separation(不分离),并采用MPC算法进行接触探测。对导轨上的安装孔进行固定约束,然后进行模态计算,得到直线滚动导轨系统的前6阶固有频率以及相应的振型。

图3 直线导轨系统有限元模型

3 模态试验验证

3.1 模态测试方法

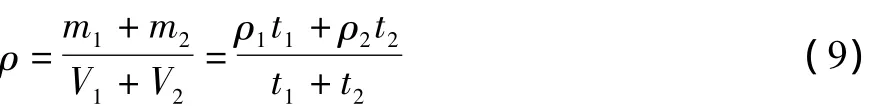

试验采用逐点激励多点测量的方法对直线滚动导轨进行模态分析,其模态试验的原理如图4所示,导轨通过内六角螺钉固定在基座上,采用脉冲锤对直线导轨系统进行激励试验,产生的信号由ICP型三向加速度传感器拾取,脉冲锤和加速度传感器分别连数据采集前端LMS SCADSⅢ的Input和Output端口,加速度信号和脉冲锤力信号经数据采集前端输入计算机中。试验时,采样频率设为500~20 000 Hz,然后使用配套的CutPro软件的MaltTF模块对所获得的实验数据进行处理,从而得到直线导轨系统的前6阶固有频率,测试系统实物图如图5所示。

图4 模态试验原理图

图5 模态测试系统实物图

3.2 实验结果与分析

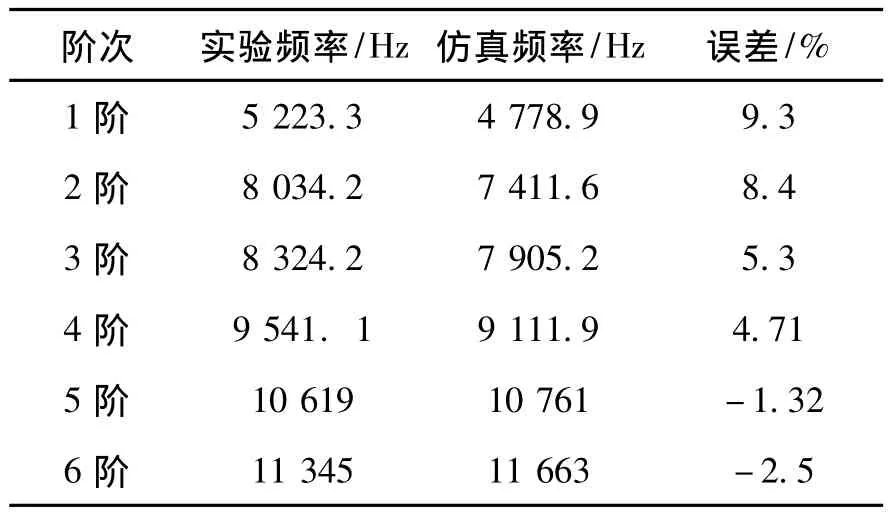

通过MaltTF模块以及MATLAB软件对测得的实验数据进行后处理可得到直线滚动导轨系统的前6阶固有频率和振型,试验结果与仿真结果的对比,如表2和表3所示。由表2、表3可知两者前6阶固有频率以及相应的振型有较好的吻合,固有频率相对误差在-2.5%~9.3%之间。这说明采用虚拟介质层模拟直线滚动导轨结合部动态特性不仅是有效的,而且该方法简单实用,能满足实际工程需求。

表2 实验频率与仿真频率的对比

表3 实验振型与仿真振型的对比

4 结论

采用虚拟介质层模拟直线滚动导轨结合部的动态特性,将单个滚珠与滑块和导轨的接触等效为赫兹理论模型中的球体与平面的接触,应用赫兹理论和Palmgren经验公式推导出虚拟介质层的弹性模量、泊松比、密度和厚度等参数,然后在Workbench模块中建立直线滚动导轨系统的动力学模型并进行有限元模态分析,求得系统前6阶固有频率和对应的振型阵型。得到的仿真结果和试验结果误差在-2.5%~9.3%之间,系统振型也有较好吻合,这说明采用虚拟介质层来模拟直线滚动导轨动态特性的方法是可行的。

[1]方兵,张雷,赵继.轴承结合部动态参数识别与等效分析模型的研究[J].西安交通大学学报,2012,46(11):69-74.

[2]李玲,蔡力刚,郭铁能,等.机械结合部动态刚度识别与实验研究[J].振动工程学报,2012,25(5):488 -496.

[3]周新,代智军,刘海波,等.多点约束在模型处理与有限元分析中的应用[J].重型汽车,2010(6):33-34.

[4]孙伟,汪博,闻邦椿.直线滚动导轨结合部动力学特性测试及参数识别[J].东北大学学报:自然科学版,2011,32(5):716-719.

[5]KIM Jeong,Jo-Cheol YOON,KANG Beom-Soo.Finite Element Analysis and Modelingof Structurewith Bolted Joints[J].AppliedMathematical Modeling,2007(31):895 -911.

[6]李磊,张建润,刘洪伟.直线滚动导轨副动态特性分析[J],振动与冲击,2012,31(18):111 -114.

[7]朱子宏,魏宪军.应用 ABAQUS求解赫兹接触问题[J].机械,2009,36(3):11 -13.

[8]罗天宇,罗继伟.圆柱滚子的弹性趋近量[J].轴承,2009,12(6):8 -10.

[9]田红亮,刘芙蓉,方子帆,等.引入各向同性虚拟材料的固定结合部模型[J].振动工程学报,2013,26(4):561-572.

[10]TIAN Hong liang,LIU Hongqi,Li Bing.A New method of virtual Material Hypothesis-based Dynamic Modeling on Fixed Joint Interface in Machine Tools[J].International Journal Of Machine Tools & Manufacturer,2011,51(3):329-249.

Dynam ic Characteristics Analysis of Joint of Linear Rolling Guide Based on Virtual Medium Layer

LIQinfeng,LIKun,ZHOU Rui,ZHUWangcheng

(College of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China)

In order tomore convenient andmore accurate simulate the dynamic characteristics of linear rolling guide,using of virtualmedium layer was proposed to establish the dynamicmodel of the jointof linear rolling guide.Hertz contact theory and the experience formula of Palmgren were used to derive out the parsed solution of nvirtual parameters of virtualmedium layer,such as thematerial properties and thickness.Then,the obtained parameterswere imported into ANSYS to begin the finite elementmodal(FEM)analysis.The FEManalysis and experimentmodal analysiswere compared in the first six order natural frequency and the corresponding formation.Comparison results show that the natural frequency of the FEManalysis and test results of relative error is between -2.5% ~9.3%,which verifies the effectiveness of themethod ofmodeling of virtualmeduim,and lays the foundation for the wholemachine of the numercial control(NC)machine tool for further dynamicsmodeling.

Linear rolling guide;Joint;Virtualmedium layer;Dynamic characteristics

TH113.1

A

1001-3881- (2015)21-168-4

10.3969/j.issn.1001 -3881.2015.21.041

2014-09-19

李钦奉 (1960—),男,教授,主要从事机械制造装备设计以及精密与特种加工技术方面的研究。E-mail:99118954@qq.com。