大型轴承圈炉外淬火矫形装置液压系统的设计与仿真

杜康,王成伟,王珍

(1.大连大学机械工程学院,辽宁大连 116600;2.大连洁能重工机械有限公司,辽宁大连 116600)

大型轴承圈炉外淬火矫形装置液压系统的设计与仿真

杜康1,王成伟2,王珍1

(1.大连大学机械工程学院,辽宁大连 116600;2.大连洁能重工机械有限公司,辽宁大连 116600)

针对大型轴承圈炉外淬火产生的较大变形问题,设计了一种专用于大型轴承圈炉外淬火过程的新型矫形装置。预紧液压系统作为矫形装置的重要组成部分,其性能的好坏不仅关系着大型轴承圈炉外淬火矫形装置的工作效率,更关系着炉外淬火过程中大型轴承圈形变量合格率的高低。通过对炉外淬火矫形装置预期工况分析,确定了主要液压元件型号,设计出预紧液压系统原理图。通过AMESim软件仿真分析,结果表明:该系统响应较快,能较好地完成设计要求动作,为液压系统样机设计提供了参考。

矫形装置;预紧液压系统;AMESim;系统响应

0 前言

船舶、风电电机组、水力发电机组等设备中都会用到大型轴承,而大型轴承圈的机械性能是影响轴承寿命的主要因素。为提高大型轴承圈的机械性能而对其进行炉外淬火[1]的过程中,大型轴承圈存在着变形,因此大型轴承圈炉外淬火矫形装置的设计是轴承圈生产品质的重要保障。目前大型轴承圈炉外淬火矫形装置在瑞典的SKF、德国的FAG等国外知名轴承企业进行相关的研究,国内相关技术发展尚不成熟。

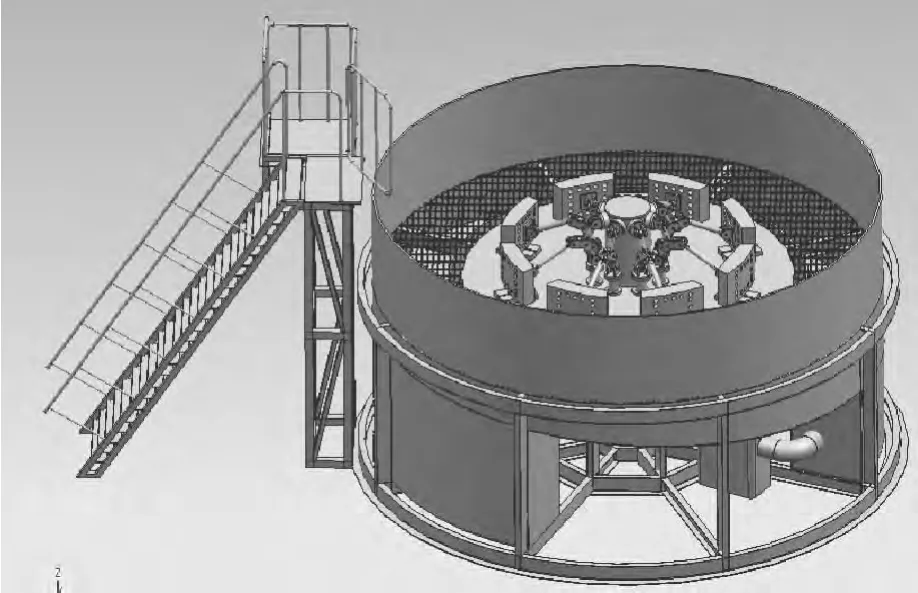

基于正在某公司进行的大型轴承圈炉外淬火矫形系统国产化联合研发项目,设计新型大型轴承圈炉外淬火矫形系统总装图如图1所示。矫形系统包括随行夹具、预紧液压系统、油槽、淬火油循环系统、淬火油换热系统、控制系统等。

图1 大型轴承圈炉外淬火矫形系统总装

文中重点对其预紧液压系统进行设计,在对大型轴承圈炉外淬火过程中不同工况进行综合分析的基础上确定液压系统的工作压力,通过计算确定各个液压元件的重要参数,初步设计出满足工况要求的预紧液压系统原理图[2],通过AMESim仿真研究论证所设计预紧液压系统的性能[3]。为大型轴承圈炉外淬火矫形装置预紧液压系统样机的研制提供重要的参考依据。

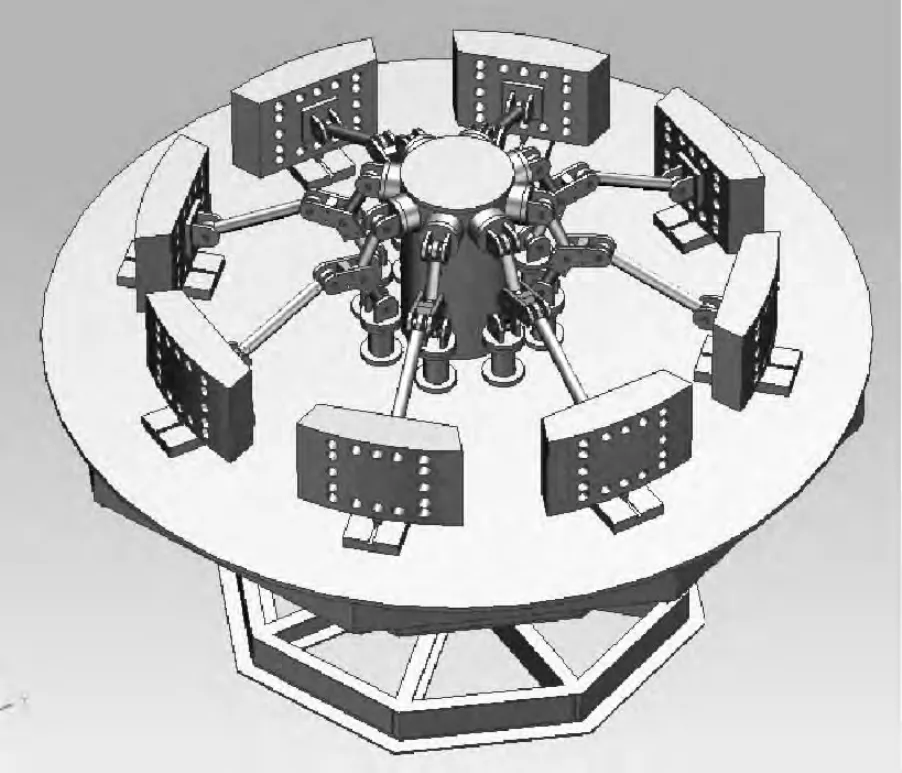

1 预紧机构组成及技术要求

预紧机构是大型轴承圈炉外淬火矫形装置的重要组成部分,其担负着随行夹具出油时的推力以及大型轴承圈淬火冷缩时的收缩力。预紧机构主要包括进出油驱动装置、随行夹具、夹紧驱动装置、支承台架等,如图2、3所示。

图2 预紧装置三维图

图3 预紧装置示意图

矫形装置预紧系统首先通过随行夹具驱动装置作用使随行夹具夹紧大型轴承圈,然后进台架驱动装置作用使上支撑台架下降至淬火油面以下,待淬火过程结束,台架驱动装置再次作用驱动上支承台架升出淬火油面,等到大型轴承圈冷却至室温,随行夹具驱动装置松开轴承圈,至此预紧系统完成整个工作循环。

2 预紧液压系统参数确定

2.1 液压系统设计要求

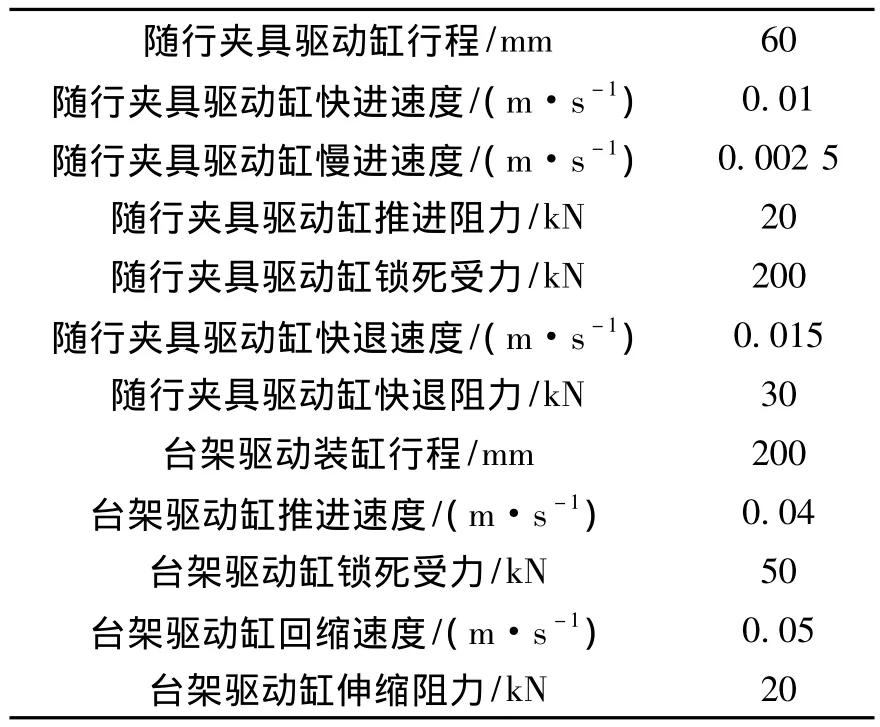

通过预紧液压系统工况分析及相关设计要求确定预紧液压系统的设计参数如表1所示。

表1 设计参数

2.2 主要液压元件计算分析

2.2.1 系统工作压力选定

分析整个预紧液压系统受力情况,随行夹具驱动缸锁死时负载最大,此时由蓄能器补充驱动缸泄漏从而进行保压,依照《液压工程师技术手册》初选系统工作压力为15 MPa。

2.2.2 液压缸参数确定

该系统液压缸均采用双作用单活塞缸。

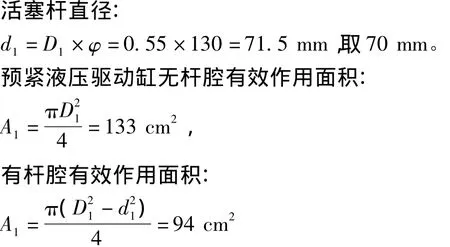

(1)确定随行夹具驱动缸活塞及活塞杆直径。随行夹具驱动缸锁死时受最大负载200 kN,此时活塞杆受压。

式中:F为随行夹具驱动缸最大负载(N);p1为蓄能器保压后随行夹具驱动缸进油口压力(MPa);p2为液压缸背压(MPa),液压缸锁死状态下,回油量极少,故p2≈ 0;φ为杆径比,根据设计要求及液压工程师手册选为0.55。

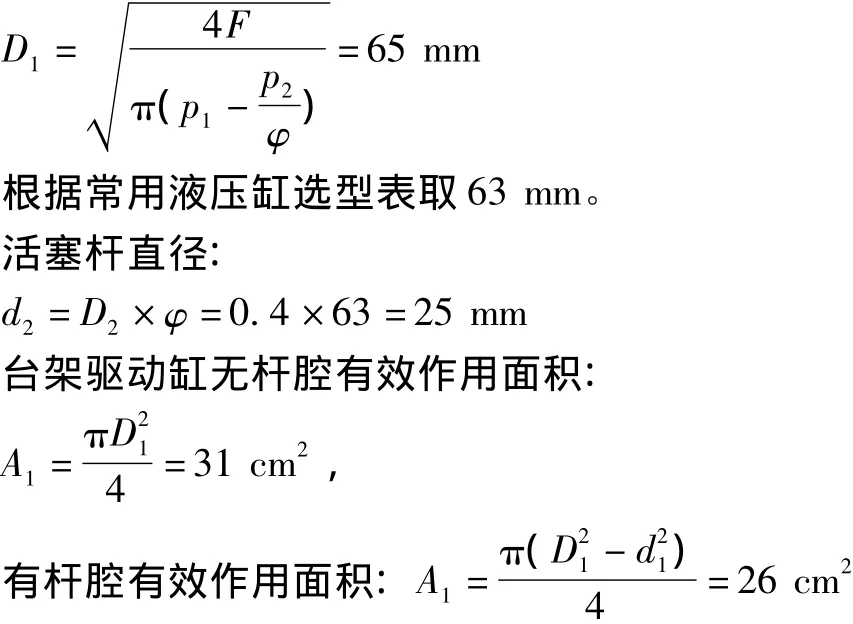

(2)确定台架驱动缸活塞及活塞杆直径。随行夹具驱动缸锁死时受最大负载50 kN,此时活塞杆受压,驱动缸进油口压力p1=15 MPa,背压p2≈0,杆径比φ=0.4。

液压缸直径:

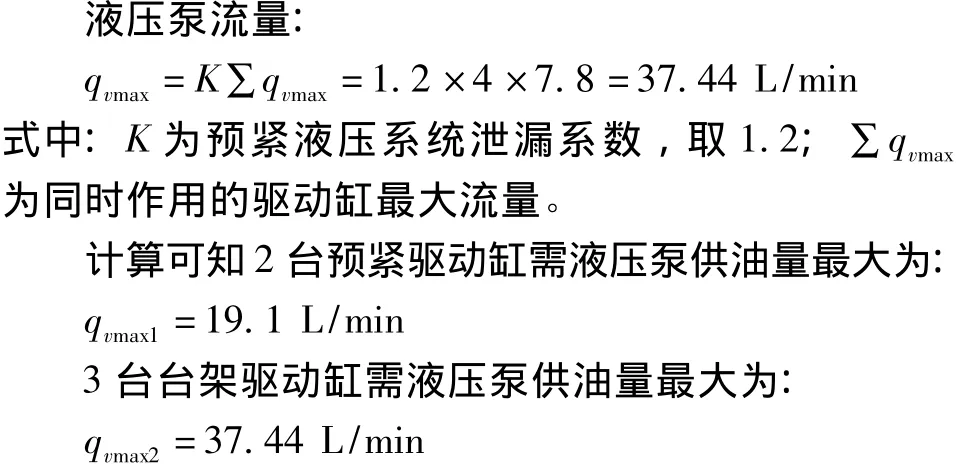

2.2.3 液压泵参数确定

矫形装置预紧液压系统工作压力:

式中:p为驱动缸最高工作压力,即蓄能器保压时压力为15 MPa;∑Δp为预紧液压系统管路总的压力损失,取0.5 MPa。

分析预紧液压系统工况,2个预紧驱动缸和3个台架驱动缸分别单独作用,计算得出具体流量参数如表2所示。

表2 液压缸流量参数

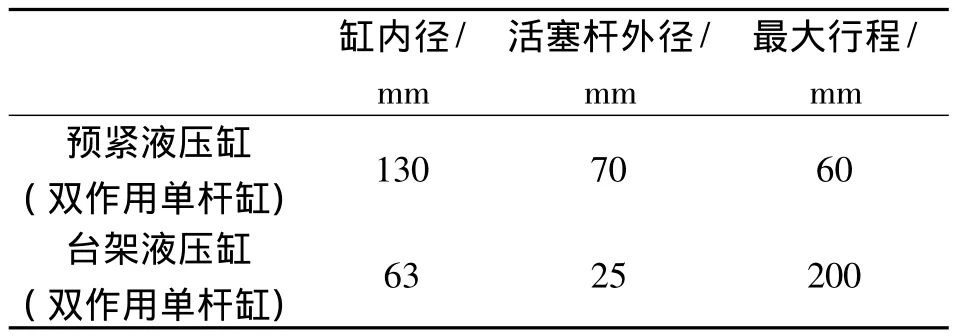

2.3 液压元件选型

该预紧液压系统选用2台液压缸完成随行夹具的行进夹紧动作,选用4台液压缸完成台架的升降动作,液压缸具体参数如表3所示。

表3 液压缸参数

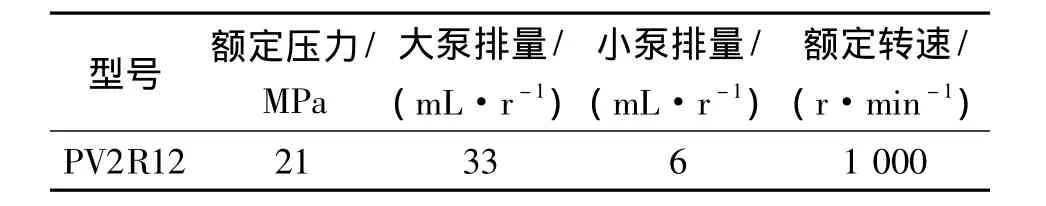

根据计算及系统工况设计分析,该系统选用RV2R12-33/6叶片双联泵作为动力源装置,具体参数如表4所示。

表4 液压泵参数

液压阀型号如表5所示。

表5 液压阀型号

3 液压系统原理图

根据以上分析计算确定预紧液压系统原理图[4]如图4所示。首先叶片双联泵大小泵同时向预紧驱动缸无杆腔供油,预紧驱动缸驱动随行夹具完成快进行程,然后大泵卸荷,小泵单独供油实现预紧驱动缸带动随行夹具的慢进行程。蓄能器配合使用液控单向阀实现预紧液压缸的预紧动作,此时随行夹具涨紧大型轴承圈。配合使用系统换向阀,叶片双联泵向台架驱动缸无杆腔供油,台架驱动缸驱动台架下降到淬火油液面以下进行大型轴承圈的炉外淬火。待淬火完成台架驱动缸带动台架上升至油面上方,预紧驱动缸作用带动随行夹具完成快退动作,至此预紧液压系统完成整个工作循环。

图4 预紧液压系统原理图

4 AMESim仿真分析及原理样机验证

利用AMESim建立预紧液压系统的仿真模型[5-6]如图5所示。

图5 预紧液压系统仿真模型

(1)驱动液压缸受力由输入信号模拟力模型。

(2)电磁换向阀动作由放大增益模块K放大后的信号进行控制完成特定的换向动作,为使电磁换向阀动作迅速且又不至使系统产生较大震荡,预紧驱动回路K1取100,K2取80。

(3)压力传感器检测驱动缸活塞杆处受力F1,与比较器设定恒力值F2比较,其输出值与信号模拟值进行叠加反馈给换向电磁阀从而对其进行控制,模拟压力继电器的作用过程。

大型轴承圈炉外淬火矫形装置预紧机构的工况比较复杂,为了便于仿真分析,假设仿真开始前,大型轴承圈已平置于随行夹具托盘上,预紧驱动缸活塞杆处于初始位置,台架驱动缸活塞杆位于200 mm处,缩短炉外淬火时间为2 s。根据设计要求计算分配各个驱动回路的仿真时间,设置仿真时间为30 s,采样频率为0.1 s,仿真结果如图6—9所示。

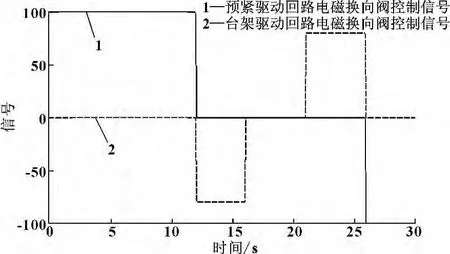

图6 电磁换向阀控制信号

图7 液压缸缸活塞杆位移

图8 预紧液压缸油口压力

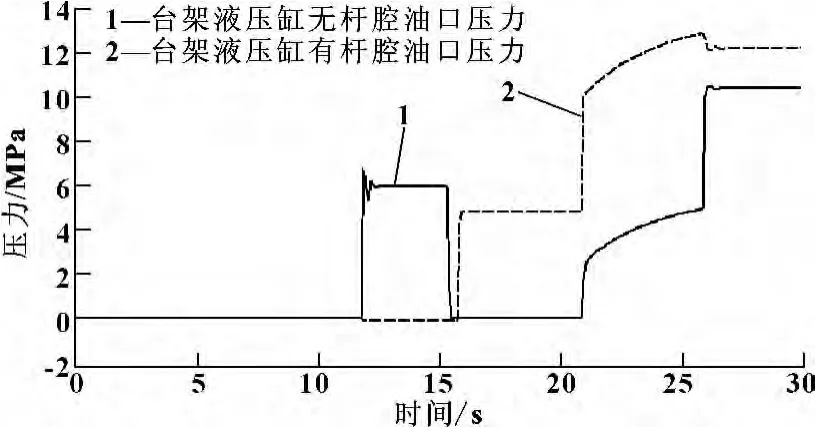

图9 台架液压缸油口压力

图6给出了预紧驱动回路和台架驱动回路电磁换向阀控制信号随时间的变化过程。图7为预紧驱动缸及台架驱动缸活塞杆在一个工作循环中的位移曲线,仿真结果比较好的达到了预期设计要求。图8、图9分别为预紧驱动刚和台架驱动缸进出油口处压力,图中压力曲线出现的波动由电磁换向阀换向动作引起,调节驱动缸油口处液控单向阀的开启压力可以在一定程度上减轻压力曲线的波动。

根据设计计算及仿真分析数据搭建预紧液压系统原理样机如图10所示。

图10 预紧液压系统原理样机

综上所述,经过试验仿真及原理样机初步测试,表明此预紧液压系统能比较好的满足新型矫形装置预紧系统复杂工况的要求。

5 结论

文中的研究基于大型轴承圈炉外淬火矫形装置国产化研发项目设计一种预紧液压系统,通过实际工况分析及设计计算确定液压缸相关参数,完成液压元件的选型。经过AMESim软件仿真及原理样机初步测试表明,在大型轴承圈炉外淬火矫形装置复杂的工况下,此液压系统能长时间平稳运行,满足预期设计要求,为预紧液压系统工程样机的研制提供了重要的参考依据。

[1]宗康伦.特大型轴承渗碳淬火方法的研究[J].热处理技术与装备,2006(4):61-63.

[2]成大先.机械设计手册:单行本液压传动[M].北京:化学工业出版社,2004.

[3]秦家升,游善兰.AMESim软件的特征及其应用[J].工程机械,2004(12):6-8.

[4]沙永柏,于萍,张萃.AMESim软件在导向钻机液压系统仿真中的应用[J].机床与液压,2010,38(19):94 -96.

[5]左帅,李艾民.基于AMESim的货物装卸机械手液压系统设计与仿真[J].液压与气动,2011(6):65-67.

[6]李建光,于玲.基于AMESim的液压支架立柱自动增压阀的仿真研究[J].液压与气动,2011(9):43-45.

Design and Simulation for Hydraulic System of Orthopedic Device for Quenching Large Bearing Ring outside Furnace

DU Kang1,WANG Chengwei2,WANG Zhen1

(1.College of Mechanical Engineering,Dalian University,Dalian Liaoning 116600,China;2.Dalian Clean Energy Heavy Industrial Co.,Ltd.,Dalian Liaoning 116600,China)

A new kind of special orthopedic devicewas designed by aimed at the large bearing ring outside the furnace quenching correction system outside for the large deformation problems of large bearing ring outside the furnace quenching.Preloaded hydraulic system as an important componentof the orthopedic device,its performancewas notonly related with thework efficiency of the orthopedic devices,but also with the qualification rate of large bearing ring in the quenching process.The type of the hydraulic components was determined,and the preloaded hydraulic principle diagram was designed through analyzing the working condition of orthopedic devices in advance.Simulation analysiswas carried out by AMESim software.The result shows that the system response is faster,and can complete the required actions by design even better,which provides reference for the design of principle prototype of hydraulic system.

Orthopedic device;Preloaded hydraulic system;AMESim;System response

TH137

A

1001-3881(2015)21-172-4

10.3969/j.issn.1001 -3881.2015.21.042

2014-09-02

杜康,男,硕士研究生,研究方向为机械设计及理论。

王珍,E-mail:kangqiang110@sina.com。