基于EHL轴承支撑的曲轴多体系统动力学仿真

马星国,单杨智姝,尤小梅

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

基于EHL轴承支撑的曲轴多体系统动力学仿真

马星国,单杨智姝,尤小梅

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

为了更精确地分析无连杆发动机曲轴系统动力学特性,基于RecurDyn建立了无连杆发动机曲轴轴系与EHL轴承耦合多体动力学模型,进行了发动机曲轴系的动力学特性分析与曲轴应力分析,得到主轴承载荷、最大油膜压力及最小油膜厚度等数据。与不计入油膜作用时的曲轴系多体动力学仿真结果进行比较,无连杆发动机曲轴系与EHL动力润滑耦合仿真分析结果得到的轴心轨迹更接近实际。

曲轴系统;多体动力学仿真;无连杆发动机;动力润滑

0 前言

目前,在进行发动机曲轴系统动力学与油膜动力润滑耦合分析时,均是采用油膜轴承数学模型即直接求解Reynolds方程得到油膜压力后利用数值积分求出轴承反力,不能很好地模拟复杂的轴系载荷变化。何芝仙等在建立曲轴轴承系统动力学仿真模型时的基本思路就是去掉主轴承约束,用轴承反力替代。另外,曲轴轴承系统是一个不可分割的完整系统,以往对于轴承的润滑分析并没有考虑动力学效应对轴承润滑性能的影响,其实轴系动力学与轴承摩擦学之间是相互影响的。所以要使计算结果符合工程实际,不仅要考虑滑动轴承的各项参数,还有轴系与轴承的耦合因素。

本文作者基于RecurDyn多体动力学软件以及借助于RecurDyn中自带的EHL流体润滑轴承子模块建立的无连杆发动机曲轴系统与EHL流体动力润滑耦合仿真模型,进行快速、可靠的轴承液体动力学计算,完成了基于EHL流体润滑轴承支撑的无连杆发动机曲轴系的动力学仿真分析。文中所采用的方法可以更加真实地模拟曲轴系统的工况,更加准确地分析曲轴的受力和变形。

1 曲轴系统多体动力与动力润滑耦合仿真建模

1.1 发动机刚柔耦合动力学模型

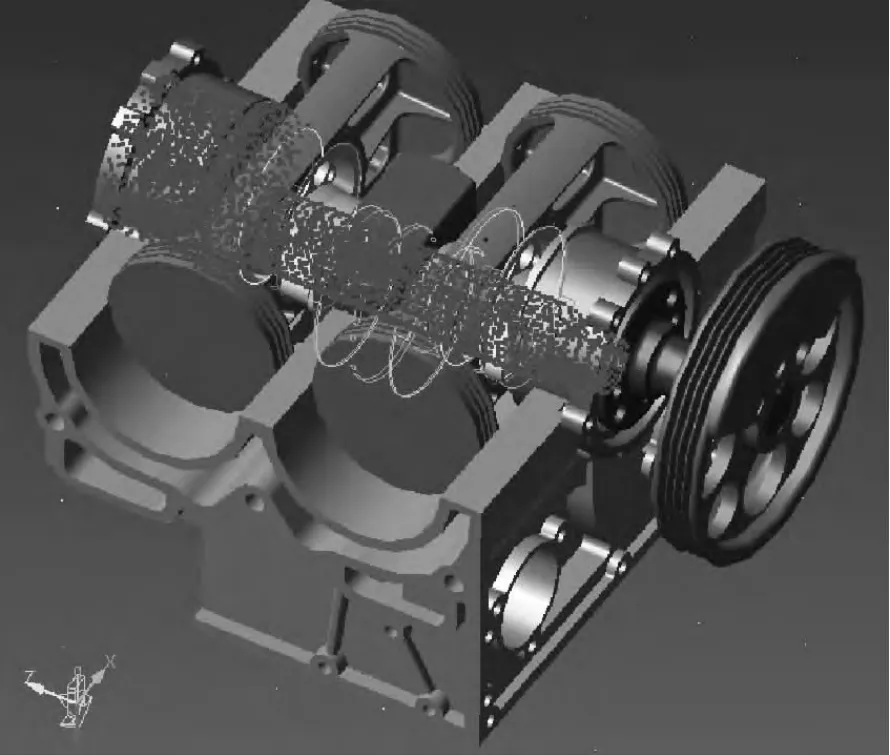

将在Solidworks中装配后的无连杆发动机曲轴系三维模型导入RecurDyn中,按实际运动情况确定各部件相互间的运动副。由于曲轴的弹性振动变形对油膜承载及运动都会产生直接的影响,所以需要将曲轴建为柔性体。

柔性体的运动方程是建立在广义坐标的基础上的基于拉格朗日方程的控制微分方程的形式为

曲轴刚体模型在RecurDyn中可直接通过Mesh Interface传送至有限元前后处理器Femap中,将曲轴在Femap中划分网格之后,通过Mesh Interface将Femap的网格传送至RecurDyn中作为曲轴FFlex柔性体模型,无须再通过FFlex工具包中的Import按钮导入在其他有限元软件中处理的柔性体。中间省去数据的传递,减少了模型在不同软件之间相互传递过程中数据的丢失。发动机刚柔耦合动力学模型建立如图1。

图1 发动机刚柔耦合多体动力学模型

1.2 发动机EHLBearing滑动轴承单元的建立

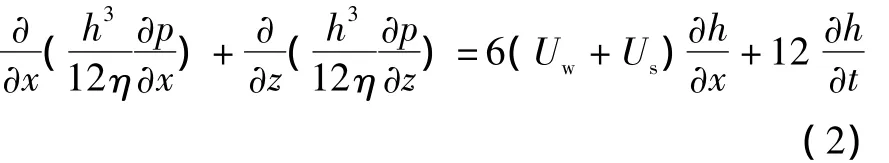

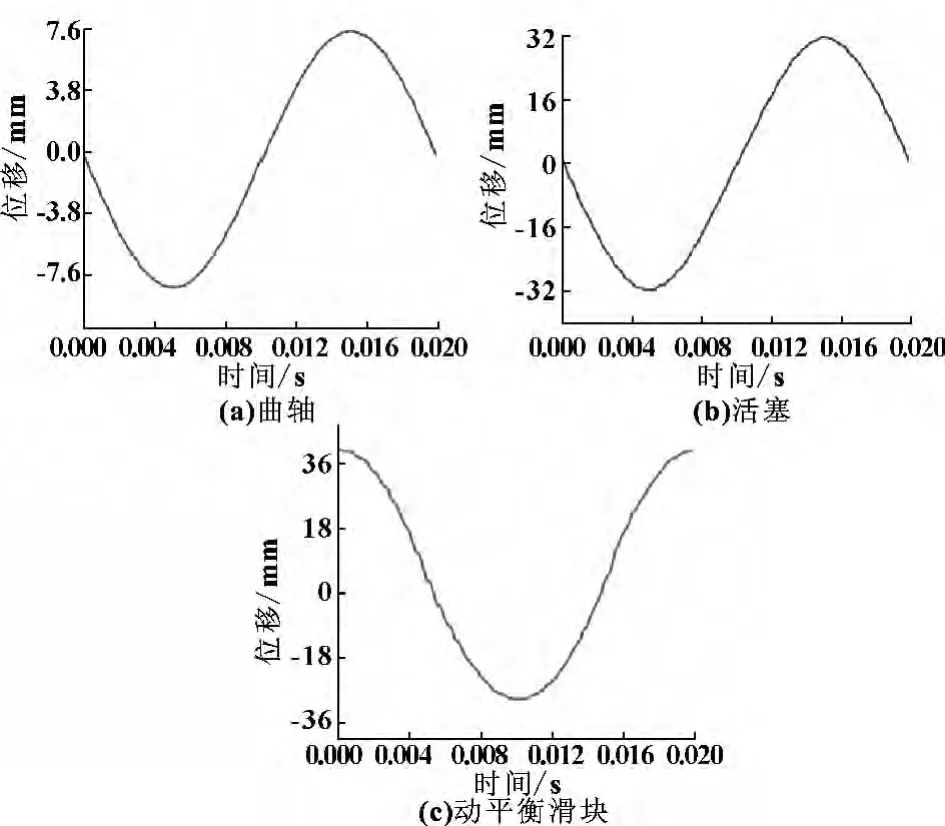

RecurDyn中带有EHLBearing流体润滑轴承子模块,可确定轴承负载,分析载荷分布并且通过对轴承进行网格划分,采用流体的方法分析油膜压力变化。EHL轴承基于Reynolds方程。对润滑油作为不可压缩牛顿流体、等黏度等假设情况下的Reynolds方程为:

式中:Uw为轴颈表面线速度;Us为轴承表面线速度;η为润滑油动力黏度;p为流体动压力;h为油膜厚度;t为时间。

取轴承直径为80 mm,轴承宽度为38 mm,轴瓦材料为锡青铜ZCuSn10Pb1,润滑间隙为0.02 mm,润滑油动力黏度为0.01 Pa·s,油膜网格设置为周向30 mm,轴向7 mm,如图2所示。定义完成后就可以建立发动机多体动力学与油膜动力润滑耦合仿真模型。

图2 EHLBearing滑动轴承油膜节点分布图

2 仿真及结果分析

2.1 发动机运动学及动力学仿真结果

在RecurDyn中采用Akami曲线拟合技术对示功图的燃气爆发压力曲线进行拟合,按照发火次序将燃气爆发压力作用在活塞端部,施加转速为6 000 r/min时各缸的燃气爆发压力如图3所示。让发动机稳定在6 000 r/min,对发动机进行仿真,仿真时间为一个周期0.02 s。

图3 燃气爆发压力图 (按照发火顺序)

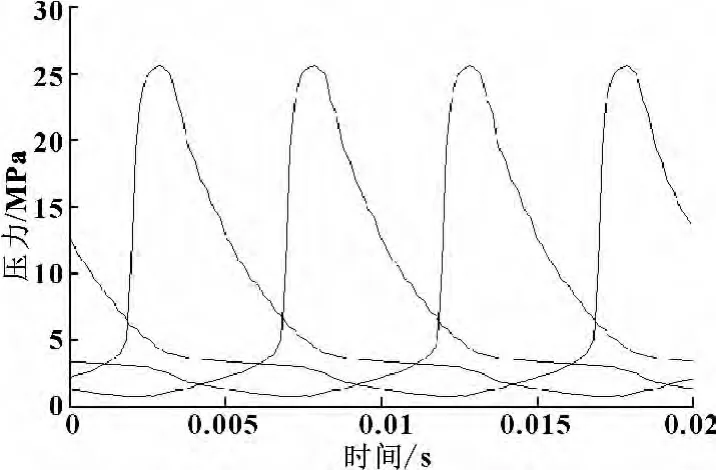

活塞轴向为x轴,如图4所示。

图4 曲轴系运动件质心位移

活塞和曲轴的质心x向位移与动平衡滑块的质心y向位移在一个工作周期内都以正弦规律运动,这个规律与理论相符合,说明所建立的多刚体曲轴模型是正确的,可以模拟实际无连杆发动机的运动规律。

曲轴轴系模型进行多体动力学仿真,得到曲轴系在一个工作周期内的仿真数据。图5所示为活塞与动平衡滑块的加速度曲线图,活塞与动平衡滑块的加速度变化规律基本相似但是方向相反,通过对曲轴轴系系统进行动平衡计算,结果发现活塞产生的不平衡惯性力与惯性力矩恰好与动平衡滑块产生惯性力与惯性力矩达到平衡。

图5 动平衡滑块与活塞加速度

2.2 曲轴应力分析

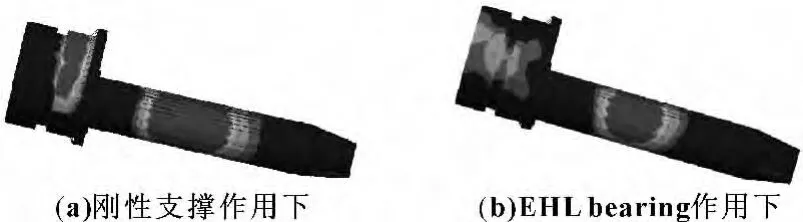

通过RecurDyn中自带的EHLBearing子模块建立油膜模型,并对曲轴轴系进行多体动力学仿真。仿真得到曲轴柔性体的应力分布云图是模拟实际变化的油膜力施加在曲轴上。图6为第一缸燃气压力爆发时刻0.003 s曲轴应力云图,从图中可以看出主轴颈处最大应力值为10 MPa发生部位为过渡圆角处,图7为0.003 2 s时刻曲轴应力云图,主轴颈处最大应力值为22 MPa发生部位为过渡圆角处,两图对比看出曲轴受油膜压力作用影响出现应力值增大趋势。这说明燃气爆发压力影响油膜压力的同时也影响主轴轴颈处的应力。并且应力集中在主轴颈过渡圆角处是由于它们局部尺寸比较小。图8(a)所示为0.014 s时刻刚性支撑作用下曲轴应力云图,主轴颈处应力值为56 MPa,图8(b)所示为主轴颈过渡圆角处应力值为10 MPa,对比两图看出油膜压力对曲轴应力影响比较平缓无冲击。

图6 0.003 s时刻曲轴应力云图

图7 0.003 2 s时刻 曲轴应力云图

图8 0.014 s时刻曲轴应力云图

如图9所示曲轴的应力最大点发生在0.014 s时刻,发生位置在曲轴与平衡圆滑块接触处如图8(b)所示,最大应力值为467.50 MPa,小于曲轴材料38CrMoAl的屈服强度690 MPa,曲轴强度满足要求。

图9 曲轴各时间最大应力图

曲轴发生最大位移时刻为0.014 s,发生部位在曲轴与平衡圆滑块接触处如图10所示,最大位移值为0.031 312 mm,小于许用挠度0.133 mm,曲轴的刚度满足要求。

图10 0.014 s时刻曲轴位移云图

2.3 EHL润滑动力分析

2.3.1 主轴承载荷分析

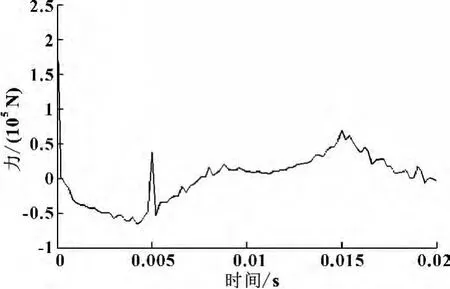

曲轴输入端的主轴承的负荷较大,故对输入端主轴承的载荷进行分析。全局坐标系下曲轴轴向为z轴,气缸轴线方向为x轴,图11与图12分别为主轴承x向载荷和y向载荷。从图中可以看出,由于一个工作循环内气缸爆发压力的间歇作用,主轴承x方向和y方向上载荷会相应的表现出峰值响应。由于曲轴系统设置恒定转速,系统运动仿真开始主轴承载荷x方向和y方向会出现冲击。该主轴承与第二、三缸相邻,则y方向载荷最大波峰出现在0.015 s左右,而第三缸的发火时间也在该时刻,此外在0.005 s左右y方向载荷出现冲击由于燃气爆发力开始作用于第一缸发火在0.003 s左右。x方向载荷的最大波峰由于油膜阻尼作用,滞后出现在0.018 s左右。这种交变载荷作用在主轴承上使其受力变得复杂,并使机体产生振动。

图11 主轴承x向载荷

图12 主轴承y向载荷

2.3.2 主轴承最小油膜厚度分析

图13所示为主轴承最小油膜厚度随时间变化关系图,从图中可以看出,主轴承在x、y向载荷最大峰值时刻油膜厚度达到最小峰值,说明主轴承载荷变化对于轴承最小油膜厚度有着很大影响。油膜厚度最小峰值为1.3μm,大于奥地利李斯特研究所的推荐值 (主轴承 [hmin]:1.2~1.4μm),因而可以推断出轴承工作可靠。

图13 主轴承最小油膜厚度

2.3.3 主轴承最大油膜压力分析

图14所示为主轴承周向油膜压力随曲轴转角变化曲线。

图14 主轴承周向最大油膜压力

最大油膜压力为43.7 MPa,出现在280°转角处对应于0.015 s左右,可以看出主轴承最大油膜压力值出现的时间与最小油膜厚度最小值出现的时间是一致的,说明主轴承受载荷作用及轴瓦变形对最大油膜压力和最小油膜厚度有明显影响,并且此时刻轴承工作条件最恶劣。最大油膜压力峰值小于150 MPa的一般车用发动机油膜压力极限值,表明该轴承润滑程度良好。

2.3.4 润滑油膜动态平均压力分布分析

随着载荷量的变化,轴变形导致的轴颈倾斜使油膜压力产生偏布,变化规律如图15所示。由于油膜厚度不足,最大油膜压力位置向轴承端部移动同时最大油膜压力增大。在0.015 s时刻出现最大油膜压力43.7 MPa,容易造成曲轴轴颈表面点蚀和轴承破坏。

图15 各时刻油膜压力分布变化

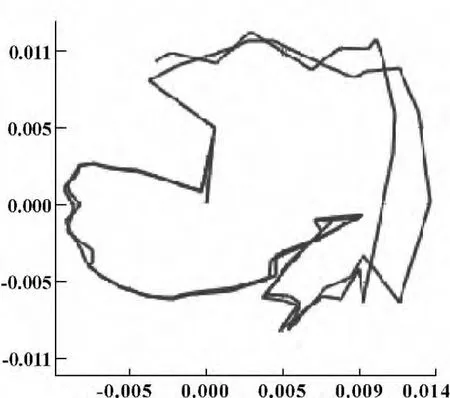

2.3.5 主轴承轴心轨迹对比分析

图16和图17分别表示不计入油膜作用和采用EHLBearing轴承两周期下的主轴承轴心轨迹。从图上可以看出,两种轴心轨迹所表现的轴心轨迹有明显的差别。EHLBearing轴承在两周期内的轴心轨迹表现的比较一致,而不计入油膜作用的轴心轨迹在两周期内则无规律可遵循。这表明EHLBearing轴承可以模拟实际轴承模型并在动力学仿真中考虑轴承的动力润滑摩擦行为将更加真实的反应实际工作条件下的发动机曲轴系统。

图16 不计入油膜作用的轴心轨迹

图17 EHLBearing轴承轴心轨迹

曲轴的振动会对轴承上作用的载荷以及油膜厚度产生影响,因此通过分析轴心运动轨迹可以了解润滑油膜的分布情况及变化规律。由图17可看出第二象限区为轴承承受最大负荷部位既第三缸燃气压力爆发时刻,油膜压力峰值剧增,轴承工作条件恶劣,要针对此处进行对于轴承的最优设计,保证轴承处于液体润滑条件下工作;第四象限区负荷轻,轴承应在此处开油孔或油槽,使供油舒畅。

3 结论

通过建立无连杆发动机曲轴轴系与EHL流体动力润滑耦合多体动力学模型,进行了曲轴的应力分析和油膜动力润滑耦合分析,结果表明:

(1)通过对活塞与动平衡滑块加速度仿真曲线的对比分析进行动平衡计算,结果表明发动机整个运动过程基本上处于一个动平衡状态。

(2)曲轴的最大应力点在0.014 s曲轴与平衡圆滑块的接触点,油膜压力对曲轴应力影响最大处为主轴颈过渡圆角处。

(3)第三缸燃气爆发时刻主轴承载荷冲击最大,位于油膜厚度最薄处,是危险部位,容易发生轴颈与轴瓦直接接触现象。

(4)与不计入油膜作用的轴心轨迹对比,EHLBearing轴承的轴心轨迹更接近实际系统。因此在做无连杆发动机多体动力学仿真分析的时候考虑流体动力润滑耦合是非常必要的。

[1]袁兆成.内燃机设计[M].北京:机械工业出版社,2008.

[2]林琼,郝志勇,郭磊.曲轴系统多体动力与油膜动力润滑耦合的数字化仿真研究[J].内燃机工程,2007,28(3):45-48.

[3]程颖,宋潇,孙善超.曲轴系柔性多体动力学与动力润滑耦合仿真[J].北京理工大学学报,2006,26(4):314-317.

[4]马星国,李想,尤小梅.曲轴系多柔体动力学与动力润滑耦合仿真分析[J].润滑与密封,2012,37(3):37 -41.

[5]焦晓娟,张湝渭,彭晓斌.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.

[6]尹正兵,马星国,邵威.无连杆发动机动力学仿真研究[J].沈阳理工大学学报,2006,25(4):55 -58.

[7]郝志勇,段秀兵,程金林.柴油机曲轴轴系的柔性多体动力学仿真分析[J].铁道机车车辆,2003(3):86-89.

[8]何芝仙,桂长林,李震,等.曲轴轴承系统动力学和摩擦学行为耦合分析[J].车用发动机,2007(4):86-91.

Crankshaft System Multibody Dynam ics Simulation Based on EHL Bearing Support

MA Xingguo,SHAN Yangzhishu,YOU Xiaomei

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang Liaoning 110159,China)

In order to analyze the dynamic characteristics of the no-link engine crankshaft system,amulti-body dynamics couplingmodel which consists of the no-link engine crankshaft system and EHL bearingwas builtbased on RecurDyn.In addition,the dynamic characteristics analysis of engine crankshaft system and crankshaft stress analysiswere analyzed,the EHL bearingwas studied to get themain bearing load,theminimum oil film thickness and themaximum oil film pressure.Afterwards,compared with the results of crankshaft system multi-body dynamics simulation without the oil film,it is concluded that the axis path ofmulti-body dynamics couplingmodel,which consists of the no-link engine crankshaft system and EHL hydrodynamic lubrication has been closer to the actual system.

Crankshaft system;Multi-body dynamics simulation;No-link engine;EHL hydrodynamic lubrication

TK422

A

1001-3881(2015)21-188-5

10.3969/j.issn.1001 -3881.2015.21.047

2014-08-20

马星国 (1963—),男,工学博士,教授,主要研究方向为机械设计及理论、车辆动力学及仿真。

单杨智姝,E-mail:313344578@qq.com。