真空练泥机螺旋叶工程图的绘制方法

蔡祖光

(湖南海诺电梯有限公司,湘潭 411104)

真空练泥机螺旋叶工程图的绘制方法

蔡祖光

(湖南海诺电梯有限公司,湘潭 411104)

摘要:详细介绍了真空练泥机螺旋叶工程图的绘制方法,并指出利用三维软件建模转换成工程图的绘制方法,是绘制真空练泥机螺旋叶工程图的最佳选择。

关键词:螺旋叶工程图;绘制方法;探讨

目前,真空练泥机日用陶瓷、电瓷绝缘子、工艺美术陶瓷、劈开砖(又称劈离砖或劈裂砖)、污排水陶土管、窑具耐火材料及特种工业陶瓷等制品陶瓷泥料增塑处理的关键设备。螺旋叶(又称螺旋或绞刀或螺旋绞刀)对陶瓷泥料(为描述方便,以下简称泥料)产生破碎、搅拌、揉练及混合均匀等作用,促使其物料分布趋于均匀,结构更加致密,可塑性得到最大限度地提高并成形为具有一定形状尺寸、机械强度较大、结构致密、成分趋于均匀、各向同性及表面平整光洁的陶瓷泥段。由此可见,螺旋叶是真空练泥机的关键零部件。实践生产中,螺旋叶通常采用普通铸钢或耐磨铸钢或铸不锈钢等熔模铸造后,再经机械切削加工后制成。同时,螺旋叶又属于易损件,磨损后需及时更换,否则,将影陶瓷泥段的质量和生产能力,甚至导致真空练泥机功率消耗的急剧增大及产量的急剧下降等。考虑到螺旋叶的构造特殊性,其螺旋叶内外缘的非圆投影并不是简单的直线段或直线段的组合,而是不规则的曲线。由于陶瓷制品生产企业通常需提供螺旋叶的工程图,才能委托机械制造专业生产企业加工制造螺旋叶。所以说,正确绘制螺旋叶的工程图对于机械设计制造能力较差的陶瓷生产企业来说具有非常重要的意义。为此,笔者根据自己的工作经验,介绍真空练泥机螺旋叶工程图的绘制方法。

1螺旋叶的类型

螺旋叶(又称螺旋或绞刀或螺旋绞刀)是螺旋面和轴毂的结合体。螺旋面是由一直母线沿着作为圆柱螺旋线的曲导线和作为圆柱轴线的直导线运动且始终平行于直导线所垂直的平面而形成的曲面。依螺旋轴毂的结构形式的差异,真空练泥机用螺旋叶通常可区分为等宽圆柱螺旋叶(如:搅泥螺旋和挤泥螺旋)、等宽圆锥螺旋叶(如:锥形螺旋叶)、不等宽圆柱螺旋叶(如:螺旋推进器)和不等宽圆锥螺旋叶(如:锥形螺旋叶)四种结构形式,顾名思议等宽螺旋叶就是指叶片在径向(半径)方向处处相等的螺旋叶,而不等宽螺旋叶就是指叶片在径向(半径)方向处处不相等的螺旋叶。其中不等宽圆锥螺旋叶又可细分为不等宽圆柱轴毂锥螺旋叶、不等宽圆锥轴毂锥螺旋叶和不等宽圆柱圆锥组合轴毂锥螺旋叶三种结构形式。为了便于加工制造和装配,通常以半个螺距的等宽圆柱螺旋叶作为基础,然后再由多个零件(等宽圆柱螺旋叶)、锥形螺旋叶及螺旋推进器共同组成真空练泥机的搅泥螺旋和挤泥螺旋,利于获得优质的陶瓷泥段。

2等宽圆柱螺旋叶工程图的绘制方法

2.1 纯手工绘制方法

纯手工绘制方法是指利用绘图板、丁字尺、三角板、曲线板、量角器、圆规、分规、三棱比例尺、绘图纸、铅笔、擦图片和橡皮擦等工具绘制机械零部件工程图的传统方法。例如:已知等宽圆柱螺旋叶轴孔直径为ø70mm、键槽宽度为20mm、键槽深度为4.9mm、圆柱轴毂直径为ø112.5mm、螺旋叶直径为ø250mm、螺距为180mm(单头螺旋叶时,导程与螺距相等;双线螺旋叶时,导程与两倍螺距相等;三线螺旋叶时,导程与三倍螺距相等;依此类推。)叶片厚度为15mm及叶片与轴毂的连接圆弧半径均为R20mm。

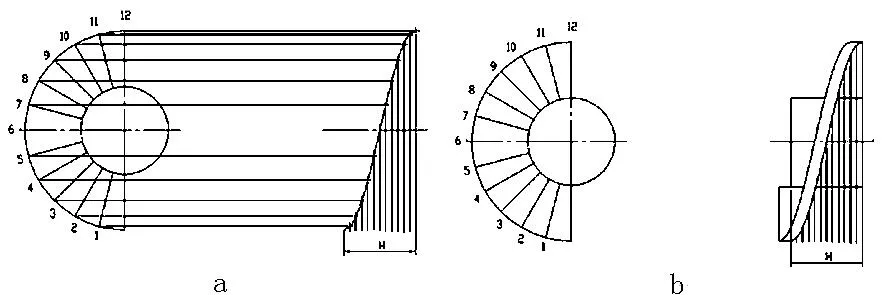

绘制等宽圆柱螺旋叶工程图时,通常采用A3幅面的图纸横放。同时,为了准确地表达和便于阅读理解螺旋叶的结构及其尺寸,一般采用主视图、左视图及叶片的断面视图(如图1所示),即可完全表达等宽圆柱螺旋叶的结构。

图1 等宽圆柱螺旋叶的工程图

以轴向长度为半个螺距的等宽圆柱螺旋叶为例,其具体绘制步骤如下:

(1)将A3幅面的图纸横放,用透明胶等固定在绘图板上,按照机械制图国家标准A3幅面,绘制图纸边框线、图纸装订线及标题栏。最后按照螺旋叶的尺寸大小,确定图纸的比例,力求图纸美观,又能清晰地表达螺旋叶各部分的结构尺寸为宜。

(2)按螺旋叶轴毂直径ø112.5mm及螺旋叶外缘直径ø250mm绘制等宽螺旋叶的主视图(如图2a所示),显然螺旋面的主视图是一个半圆环。

(3)如图2a所示,在主视图上将有叶片(1800扇形)的外、内缘部分等分成适当等份(如:12等份,并标记为1,2,3,4,5,6,7,8,9,10,11,12及A,B,C,D,E,F,G,J,K,L,M,N,为了使图形清晰,内缘部分等份已省略,并且顺时针等分则形成左旋螺旋叶,反之,逆时针等分则形成右旋螺旋叶,如后图2a所示),然在左视图上(轴向方向的投影)将半个螺距也分成相应的等份数(如:12等份)。

(4)按照主视图和左视图“高平齐”的原则,从主视图上叶片的外缘部分相应等分点向左视图绘制“高平齐”的水平辅助线与左视图上对应的等分点绘制“高平齐”的垂直辅助线分别相交于点1’,2’,3’,4’,5’,6’,7’,8’,9’,10’,11’和12’(为了使图形清晰,图中交点已省略),然后利用曲线板将点1’,2’,3’,4’,5’,6’,7’,8’,9’,10’,11’和12’光滑连接(如图2a所示)得一光滑曲线,即螺旋叶外缘右侧的左视图;将此光滑曲线沿轴向向左平行移动叶片的厚度15后又获得一光滑曲线,即螺旋叶外缘左侧的左视图;同时,利用橡皮擦将“高相等”的水平辅助线擦除干净,并将轴毂的左视图也绘制出来(如图2b所示)。

(5)同样,按照主视图和左视图“高平齐”的原则,从主视图上叶片的内缘部分相应等分点向左视图绘制“高平齐”的水平辅助线与左视图上对应的等分点绘制“高平齐”的垂直辅助线分别相交于点1”,2”,3”,4”,5”,6”,7”,8”,9”,10”,11”和12”(为了使图形清晰,图中交点已省略),然后利用曲线板将点1”,2”,3”,4”,5”,6”,7”,8”,9”,10”,11”和12”光滑连接(如图2c示)得一光滑曲线,即右侧螺旋面起始处(轴毂连接处)的左视图;将此光滑曲线沿轴向向左平行移动叶片的厚度15后又获得一光滑曲线,即左侧螺旋面起始处(轴毂连接处)的左视图,同时,利用橡皮擦将“高相等”的水平辅助线和垂直辅助线全部擦除干净(如图2d所示)。为了使图形清晰,左视图中左、右侧螺旋面起始处(轴毂连接处)的虚线部分已省略,并将轴孔、键槽的主视图、左视图绘制出来;将螺旋叶根部的连接圆弧也绘制出来(如图2e所示)。

(6)根据螺旋叶工作过程中的受力分析及其结构设计的要求,并考虑到加工制造、装配及维修拆卸等诸因素,对螺旋面进行尺寸标注、粗糙度标注、形状位置公差标注及配合公差标注等(如图2f所示)。

图2 等宽圆柱螺旋叶工程图的绘制步骤示意图

(7)为了清晰的表达螺旋叶叶片两侧根部与轴毂处全部采用圆弧连接,便于铸造和获得优质的铸件,因此还需补充一个局部剖视图(叶片的截面剖视图),并书写技术要求、填写标题栏等,即得等宽圆柱螺旋叶的工程图如图1所示。

2.2 采用AutoCAD二维软件辅助设计的绘制方法

AutoCAD是美国Autodesk公司开发的计算机辅助设计绘图软件,具有使用简单和操作方便等优点,已广泛应用于机械制造、建筑、电子、电力、土木工程和地质勘探等领域,是目前国内外应用最广泛的机械制图软件。采用AutoCAD二维软件辅助绘制等宽螺旋叶工程图时(仍以轴向长度为半个螺距的等宽螺旋叶为例),其具体绘制步骤等同于手工绘制,在此不再赘述。同时考虑到AutoCAD二维软件具有绘制样条曲线、复制、阵列、快速捕捉、平移和缩放(缩小或放大)等功能,因此采用AutoCAD二维软件绘制等宽螺旋叶工程图能缩短绘图时间,减轻绘图人员的工作量和提高绘图精度,是目前机械制造行业最常用的方法。

2.3 采用三维模型(三维实体)转换成工程图的绘制方法

采用SolidWorks三维绘图软件绘制等宽螺旋叶的三维模型转换成工程图时(仍以轴向长度为半个螺距的等宽螺旋叶为例),其具体绘制步骤大致如下:

(1)利用凸台/基体扫描特径生成圆柱螺旋面

在选定的基准面上插入绘制半个螺距的螺旋线(螺旋线的圆柱直径为螺旋叶的轴毂直径ø112.5mm,螺距为螺旋面的螺距180mm,注意选取螺旋线的旋向、螺距数量及其起始角度等,左旋螺旋叶选用顺时针的螺旋线,右旋螺旋叶选用逆时针的螺旋线,螺旋线的起始角度常选用00)的草绘平面,即扫描路径;再通过螺旋线的起点并与该点螺旋线的切线垂直的平面内插入绘制一个封闭的带两处外圆弧连接的矩形(即螺旋叶叶片的截面图,不包括螺旋叶轴毂部分)的草绘平面,即需要扫描的外形{轮廓,如图3所示,其中68.75mm=(250-112.5)÷2},扫描后就获得一圆柱螺旋面。有些三维软件将扫描称为扫掠(如:Pro/E、AutoCAD三维软件),其功用大致一样。

图3 等宽螺旋叶用扫描轮廓

(2)利用拉伸凸台/基体特径生成螺旋叶的圆柱轴毂面

在绘制螺旋线的基准面上,插入绘制一直径等于螺旋叶轴毂直径ø112.5mm圆的草绘平面,拉伸深度为螺旋叶的轴向长度90mm,注意拉伸的方向即可。

(3)利用切除拉伸特径生成轴孔、键槽型面

选取螺旋圆柱轴毂端面为基准面上,绘制一直径等于螺旋叶轴孔直径ø70mm的圆并且带键槽(键槽宽20mm、键槽深4.9mm)的草绘平面,并注意键槽的方向(相对螺旋轴毂圆柱两端面的叶片的角度),切除拉伸深度为螺旋叶的轴向长度90mm,注意切除拉伸的方向即可。

(4)利用切除拉伸特径生成螺旋圆柱轴毂两端面ø116mm的圆柱面

分别选取螺旋圆柱轴毂的两端面为基准面上,插入草绘平面绘制一直径为ø116mm的圆,切除拉伸深度一端选为20mm,另一端选为35mm,注意切除拉伸的方向即可。

(5)利用实体的倒角特径生成螺旋叶轴孔两端面的倒角

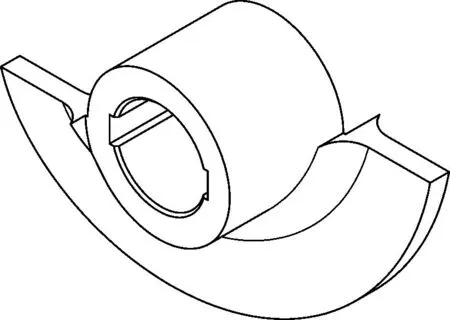

分别选取螺旋叶轴毂两端面的内孔圆,对等宽圆柱螺旋叶进行2(mm)×450的倒角处理后,即得半个螺距的等宽螺旋叶的三维模型(也称三维实体),其轴测图如图4所示。

图4 等宽螺旋叶的轴测图

(6)将等宽圆柱螺旋叶的三维模型(三维实体)转变成二维的CAD零件图,然后对其进行尺寸标注、粗糙度标注、形状位置公差标注、公差配合标注及填写标题栏后,得其工程图如图1所示。

3探讨

绘制等宽螺旋叶工程图时,纯手工绘制方法误差较大,绘制效率较低,劳动强度大;但其投影关系清晰,便于理解和阅读。随着计算机信息技术的推广应用,纯手工绘制方法已逐渐被计算机辅助绘图软件所取代,即采用AutoCAD二维软件辅助(设计)绘图时,由于AutoCAD二维软件具有绘制样条曲线、复制、阵列、快速捕捉、平移和缩放(缩小或放大)等功能,所以说,采用AutoCAD二维软件提高了绘图精度和绘图效率。目前,机械设备制造厂家通常采用AutoCAD二维软件辅助(设计)绘图来指导生产,但由于工程图是通过一组具有规定表达方式的二维多面正投影,标注尺寸、表面粗糙度及形状位置公差以及公差配合等要求,没有显示空间的构造,需要人们根据工程图来构思三维模型,这就需要经过专业培训的人员才能读懂工程图,稍有疏忽,容易出错。而采用SolidWorks等三维软件直接构建三维模型(三维实体),直观性强,便于理解,而且能快速地转换成工程图。此外,SolidWorks三维软件所有的模块都是完全相关的,也就是说三维实体的某一处进行修改后,其工程图能自动进行更改。由此可见,三维模型(三维实体)转换成工程图的绘制方法是绘制真空练泥机螺旋叶最理想的方法。以下采用三维模型(三维实体)转换成工程图的绘制方法,重点介绍不等宽圆柱螺旋叶(如:螺旋推进器)和不等宽圆柱轴毂锥螺旋叶(如:锥形螺旋叶)工程图的绘制方法。

3.1 不等宽圆柱轴毂锥螺旋叶

实践生产中,不等宽圆柱轴毂锥螺旋叶俗称锥形螺旋叶,通常用于双轴真练泥机上部搅泥装置最末端的锥形搅泥螺旋和下部挤泥装置真空室出口处的锥形挤泥螺旋,迫使陶瓷泥料向轴线聚拢,减少陶瓷泥料的孔洞率(孔隙率),促使其可塑性和致密度得到最大限度地提高,有利于获得高质量的陶瓷泥段。为了描述方便,设锥形螺旋叶的轴向长度为237mm,大端螺旋叶直径为ø388mm,小端螺旋叶直径为ø250mm,圆柱轴毂直径、轴孔直径、键槽尺寸规格(只有一个键槽)及叶片厚度等同于上述等宽圆柱螺旋面的相关尺寸,其三维模型的绘制方法如下:

(1)利用凸台/基体扫描特径生成圆柱螺旋面

在选定的基准面上插入草绘平面并绘制一个螺距的螺旋线(螺旋线的圆柱直径为螺旋叶轴毂直径ø112.5mm,螺距为螺旋面的螺距237mm),即扫描路径;再通过螺旋线的起点并与该点螺旋线的切线垂直的平面内插入绘制一个封闭的带两处外圆弧连接的矩形(即螺旋叶叶片的端面图,不包括螺旋叶的轴毂部分)的草绘平面,即需要扫描的外形{轮廓,如图5所示,其中137.75mm=(388-112.5)÷2}),扫描后获得一圆柱螺旋面。

图5 锥螺旋叶用扫描轮廓

(2)利用拉伸凸台/基体特径生成锥形螺旋叶的轴毂圆柱面

在绘制螺旋线的基准面上,插入绘制一直径等于锥形螺旋叶轴毂直径ø112.5mm圆的草绘平面,拉伸深度为锥形螺旋叶的轴向长度237mm,注意拉伸的方向即可。

(3)利用切除拉伸特径生成轴孔键槽面

选取螺旋圆柱轴毂端面为基准面,插入绘制一直径等于锥形螺旋叶轴孔直径ø70mm的圆并且带键槽(键槽宽20mm、键槽深4.9mm)的草绘平面,并注意键槽的方向(相对螺旋轴毂圆柱两端面的叶片的角度),切除拉伸深度为螺旋叶的轴向长度237mm,注意切除拉伸的方向即可。

(4)利用切除拉伸特径生成螺旋圆柱轴毂内腔型面(即ø85×137mm圆柱面)

选取平行并且距螺旋圆柱轴毂端面为50mm处作一基准面,插入绘制一直径等于锥形螺旋叶圆柱轴孔空腔直径ø85mm圆的草绘平面,切除拉伸深度为锥形螺旋叶圆柱轴孔空腔的轴向长度137mm,注意切除拉伸的方向即可。

(5)利用切除拉伸特径生成螺旋圆柱轴毂两端面ø116mm的圆柱面

分别选取螺旋圆柱轴毂的两端面为基准面,插入绘制一直径为ø116mm的圆的草绘平面,切除拉伸深度一端为20mm,另一端为35mm,注意切除拉伸的方向即可。

(6)利用切除拉伸特径生成锥形螺旋叶的外缘

选取与叶片平齐的端面为基准面,插入绘制锥形螺旋叶小端直径ø250mm圆的草绘平面,选取反向切除拔模拉伸,其中:切除拉伸深度为252mm,切除拉伸拔模斜度为15.310即arctg[(388-250)÷(2×252)]。

(7)利用实体的圆角特径生成锥形螺旋叶圆柱轴孔内腔两端面的圆角

分别选取锥形螺旋叶轴孔内腔的拐角处进行半径为R5(mm)的圆角处理即可。

(8)利用实体的倒角特径生成锥形螺旋叶的倒角

分别选取锥形螺旋叶轴孔ø70mm的四个端面圆进行2(mm)×450的倒角处理,即得一个螺距的不等宽圆柱轴毂锥螺旋叶(锥形螺旋叶)的三维模型(也称三维实体),其轴测图如图6所示。

(9)将一个螺距的不等宽圆柱轴毂锥螺旋叶(锥形螺旋叶)的三维模型(三维实体)转变成二维的CAD零件图,然后对其进行尺寸标注、粗糙度标注、形状位置公差标注、公差配合标注等技术要求及填写标题栏后,得其工程图如图7所示。

图7 不等宽圆锥螺旋叶(锥形螺旋叶)的工程图

3.2 不等宽圆柱螺旋叶

不等宽圆柱螺旋叶,通常用于真空练泥机挤泥装置中最末端(从真空室算起)的挤泥螺旋(俗称螺旋推进器),通常采用双线(两线)、三线甚至四线螺旋面制成,一般采用圆柱圆锥组合轴毂,因此,陶瓷泥料在螺旋推进器的作用下,向轴线聚拢并均匀推进机头及机嘴(也称成形模具),从而最大限度地减少陶瓷泥料的孔洞率(孔隙率),促使其可塑性和致密度得到最大限度地提高,有利于获得优质的陶瓷泥段。为了描述方便,设双线螺旋叶的轴向长度为222mm,其中半螺距为115mm,圆锥轴毂的轴向长度为125mm,大端轴毂直径为ø112.5mm,小端轴毂直径为ø50mm,小端紧固螺栓用孔为ø30mm,双线螺旋叶的直径为250mm,键槽退刀槽尺寸为10×ø85mm,轴孔深度为101mm,螺旋轴毂直径、轴孔直径、键槽尺寸规格(只有一个键槽)及叶片厚度等同于上述等宽圆柱螺旋面的相关尺寸,其三维模型的绘制方法如下:

(1)利用凸台/基体扫描特径生成圆柱螺旋面

在选定的基准面上,插入绘制半个螺距的螺旋线(螺旋线的圆柱直径为圆锥轴毂的小端直径ø50mm,螺距为螺旋面的螺距2×115=230mm)的草绘平面,即扫描路径;再通过螺旋线的起点并与该点螺旋线的切线垂直的平面内插入绘制一个矩形(即螺旋叶叶片的端面图,不包括螺旋叶的轴毂部分)的草绘平面,即需要扫描的外形{轮廓,如图8所示,其中100mm=(250-50)÷2}),扫描后获得一圆柱螺旋面。

图8 双线螺旋叶用扫描轮廓

(2)利用拉伸凸台/基体特径生成双线螺旋叶的圆柱圆锥组合轴毂面

首先,在绘制螺旋线的基准面上,插入绘制一直径等于圆锥轴毂小端直径ø50mm圆的草绘平面,向外拔模拉伸,其中拉伸深度为圆锥轴毂的轴向长度125mm,向外拔斜度为14.040即arctg[(112.5-50)÷(2×125)],注意拉伸的方向即可生成圆锥轴毂面。其次,选取圆锥轴毂面的大端面作为基准面,插入绘制一直径等于圆锥大端直径ø112.5mm圆的草绘平面,拉伸深度为97mm(222-125=97),注意拉伸的方向即可生成圆柱轴毂面。

(3)利用圆周阵列特径生成另一圆柱螺旋面

选取圆柱圆锥组合轴毂的轴心线作为圆周阵列的基准轴,然后选取圆柱螺旋面作为圆周阵列对象,选定圆周阵列的总数为2及角度间距为1800即可生成另一圆柱螺旋面,从而获得双线螺旋面。如果是三线或四线螺旋面,那么选定的圆周阵列的总数分别为3或4,圆周阵列的角度间距分别为1200或900,即可获得三线或四线螺旋面。

(4)利用切除拉伸特径生成轴孔键槽面

选取螺旋圆柱轴毂端面为基准面上,插入绘制一直径等于双线螺旋叶轴孔直径ø70mm的圆并且带键槽(键槽宽20mm、键槽深4.9mm)的草绘平面,并注意键槽的方向(相对螺旋轴毂圆柱两端面的叶片的角度),切除拉伸深度为螺旋叶的轴向长度101mm,注意切除拉伸的方向即可。

(5)利用切除拉伸特径生成退刀槽及紧固螺栓用孔

首先,选取轴孔直径ø70mm深度101mm的端面作为基准面,插入绘制一直径等于键槽退刀槽直径ø85mm的圆的草绘平面,切除拉伸深度为键槽退刀槽的轴向长度10mm,注意切除拉伸的方向即可。其次,选取圆柱圆锥组合轴毂的小端面作为基准面,插入绘制一直径等于紧固螺栓用孔直径ø30mm的圆的草绘平面,切除拉伸深度为紧固螺栓用孔的轴向长度111mm(222-101-10=111),注意切除拉伸的方向即可,当然切除拉伸深度也可以选择完全贯通,也可以选用退刀槽底部ø85的圆柱端面作为切除拉伸基准面等。

(6)利用实体的倒角特径生成双线螺旋叶的倒角

分别选取双线螺旋叶轴孔ø70mm的两个端面圆、紧固螺栓用孔ø30mm的两个端面圆及端面ø70mm的外圆进行2(mm)×450的倒角处理,即得半螺距的不等宽圆柱螺旋叶(双线螺旋叶)的三维模型(也称三维实体),其近似轴测图(螺旋叶根部圆弧未画)如图9所示。

(7)将不等宽圆柱螺旋叶(双线螺旋叶)的三维模型(三维实体)转换成二维的CAD零件图,再添加半径为R20的螺旋根部的连接圆弧,然后对其进行尺寸标注、粗糙度标注、形状位置公差标注、公差配合标注等技术要求及填写标题栏后得工程图(如图10所示)。

图10 不等宽圆柱螺旋叶(双线螺旋叶)的工程图

3.3 等宽圆锥螺旋叶、不等宽圆锥轴毂锥螺旋叶及不等宽圆柱圆锥组合轴毂锥螺旋叶

在实践生产中,即使等宽圆锥螺旋叶、不等宽圆锥轴毂锥螺旋叶及不等宽圆柱圆锥组合轴毂锥螺旋叶的应用较少。但其三维实体的绘制都可以参考不等宽圆柱螺旋叶及不等宽圆柱轴毂锥螺旋叶的建模方法进行创建,因篇幅有限,本文不再赘述。值得注意的是,在它们生成螺旋面的扫描外形(轮廓)时,只能采用矩形截面(如图8所示,只是尺寸不同而已)。同时,在三维实体转换成二维的CAD零件图后,再添加螺旋叶根部的连接圆弧,然后对其进行尺寸标注、粗糙度标注、形状位置公差标注、公差配合标注等技术要求及填写标题栏后,即可获得其相应的工程图。

4结论

三维设计绘图软件提供了一个基于过程的虚拟产品开发设计环境,使产品开发从设计到加工制造真正实现了数据的共享,优化了企业产品的设计及其加工制造。目前,机械设计制造行业应用广泛的主流三维设计绘图软件主要是SolidWorks,Pro/ENGINEER Wildfire(简称Pro/E),UnigraphicsNX(简称UG)三维软件,其中SolidWorks三维软件不仅具有强大的实体造型功能、曲面设计功能、虚拟产品装配功能和工程图生成等设计功能,而且在产品的设计过程中可以进行有限元分析、机构运动分析及其仿真模拟等,从而提高了产品的设计可靠性。而且SolidWorks三维软件所有的模块都是完全相关的,也就是说在产品的设计开发过程中,某一处进行的设计修改能自动添加到整个机械设计加工制造过程中,也能同时自动更新所有的工程文件数据(包括:装配体、工程图纸以及加工制造数据等)。

一般来说,机械零件越复杂,其三维模型的稳定性、可靠性及可修改性就越差,在零件的建模过程中,特径的生成顺序是非常重要的。不同的建模过程虽然能构建出同样结构的零件实体,但其建模(造型)过程及实体的图形结构直接影响到三维实体模型的稳定性、可靠性、可修改性及可理解性。因此,在机械零件的造型过程中,应尽量简化实体零件的特径结构。同时,考虑到三维设计绘图软件能与其它CAD二维软件进行数据共享,快速绘制零件的工程图纸,以指导产品的加工制造,提高产品的设计制造效率,适应市场的需要,赢得更多的市场份额。由此可见,三维模型(三维实体)转换成工程图的绘制方法是设计绘制真空练泥机螺旋叶工程图的最佳选择。

参考文献

[1]华东纺织工学院制图教研室,等.《画法几何及工程制图.上海科学技术出版社,1982,6.

[2]成大先.机械零件设计手册第三版第1卷.化学工业出版社,1998,4.

[3]刘妮妮.AutoCAD 2007中文版应用教程.国防科技大学出版社,2009,2.

[4]胡仁,喜温正,王渊峰.SolidWorks 2007中文版标准教程.科学出版社,2007,7.

[5]牛宝林.Pro/ENGINEER Wildfire4.0应用与实例教程.人民邮电出版社,2009,5.

Engineering Drawing Methods of Helical Lobe for De-airing Refining Mud Machine

Cai Zuguang

(Hunan Hiro Lift Co., Ltd,Hunan,Xiangtan 411104)

Abstract:The paper in detail introduces engineering drawing methods of helical lobe fore de-airing refining mud machine. Then it points out that the engineering drawing method coming from using 3D modeling software is the best choice of engineering drawing method of helical lobe fore de-airing refining mud machine.

Keywords:engineering drawing of helical lobe; drawing method; discussion

doi:10.16253/j.cnki.37-1226/tq.2015.01.002

作者简介:蔡祖光(1964~),男,工学学士,高级工程师.主要从事陶瓷、耐火材料及墙体屋面建筑材料等制品的设计制造.