基于光学相干断层扫描冻干显微镜的设计研究

刘代春 张爱平 于颖(中国药科大学,南京 211198)

基于光学相干断层扫描冻干显微镜的设计研究

刘代春张爱平于颖

(中国药科大学,南京211198)

摘 要根据化工设备设计的一般要求和技术规范设计冻干显微镜(FDM)装置,通过查阅文献和计算,确定相关的参数。主要从冻干箱与冷凝器的尺寸、抗压强度、传热性能等几个方面进行FDM结构设计,并与光学相干断层扫描技术(OCT)和可调谐二极管激光吸收光谱(TDLAS)相结合,尝试开发新型冻干显微镜装置,以期实现在线监测冻干小瓶内制品的显微结构、温度、真空度和水蒸气浓度。

关键词液氮;冻干显微镜;OCT;TDLAS;结构设计

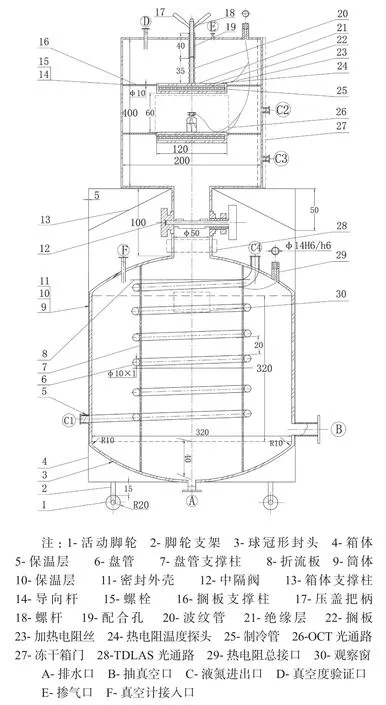

冻干显微镜(Freeze-Drying Microscope,FDM)作为在微观层面观察冻干过程中制品结构变化的一项实验室工具,目前普遍采用光透射型冻干显微镜测定玻璃化转变温度(Tg')、塌陷温度(Tc)等参数。但是由于其观测的制品是置于两块载玻片之间,并且是微量的,导致与工业化生产中药瓶内制品的冰晶成核过程存在一定差异,从而影响参数测量的准确性[1]。有研究报道[1-2],将光学相干断层扫描技术(Optical Coherence Tomography,OCT)运用到冻干显微中,可在线测量冻干过程药瓶内制品的关键参数,并且测得一些制品的起始塌陷温度及完全塌陷温度均比光透射型冻干显微镜测定的高几度,且生成的结构图像为3D、分辨率更高。目前国内对这方面的研究报道处于空白,基于此进行OTC-FDM的研究,开发相应的实验装置,对深入研究冷冻干燥的机理具有重要意义。OCT-FDM基本结构由光学成像系统、加热系统、制冷系统、真空系统、控制系统组成,主要元件包括冻干箱、冷凝器、液氮罐、真空泵、气体循环泵、温度与压力控制仪、光学相干断层扫描仪、TDLAS以及各管道和阀门等,见图1。本文基于化工设备设计手册及相关规范,对OCT-FDM的主要结构进行设计。

1 冻干箱结构设计

1.1搁板尺寸设计

本设计的OCT-FDM可装载1~20瓶7 mL西林瓶(瓶身直径φ22 mm,瓶高39.7 mm),搁板表面为正方形,各边(L)上小瓶数量N=L /φ。所以,一层搁板上总瓶子数N(N -1)= 20,计算得L=10 cm。由于每层搁板边界的热辐射和热对流损失较中心瓶大,为减小该差异,每层搁板边缘空出1 cm不放置小瓶,因此搁板的实际边长为12 cm。为接近冻干工业生产,设置两层搁板,其中下层放置小瓶,上层作为热补偿板。

1.2箱体尺寸设计及真空强度计算

设计的冻干箱外形为长方体,属于密封严格的外压设备。箱体只承受外压时,可按稳定条件计算,盒形壳体壁厚按矩形平板计算,板周边固定,外压0.1 MPa,其壁厚[3]:

式中 B—矩形板的窄边长度,cm;

[δ]w—材料弯曲时的许用应力,MPa。这里根据搁板尺寸和加工要求,冻干箱内空间尺寸设计为200(L)×200(W)×400(H)mm。则矩形板的窄边长度B =20 cm,代入式(1),计算得S0=4.1 mm。冻干箱内壁实际厚度:

式中 C—壁厚附加量(mm),C=C1+ C2;

图1 OCT-FDM的冻干箱与冷凝器结构Fig. 1 The schematic drawing of OCT-FDM's freeze-drying chamber and condenser

C1— 钢板的最大负公差附加量,真空冻干箱C

1一般取0.5 mm;

C2— 腐蚀裕度,冻干箱的材质为316 L不锈钢,一般C2取0 mm;则S = 4.6 mm,取整数,冻干箱内壁厚5 mm。

1.3冻干箱保冷层厚度计算

冻干箱体外用聚氨酯发泡材料作为保冷层,再用1 mm厚304 L不锈钢进行密封,以达到防潮、防水和保护目的。

冷凝器保冷层为平面单层,防止表面结露,其厚度计算公式[5]:

式中 λ—保冷材料的导热系数,W/(m·k);

αs— 保冷层外表面放热系数,一般取8.14 W/ (m·k);

ts— 保冷层表面温度,ts= td+(1~3)℃,当Δt = tk- td≤2 ℃时取下限,当Δt≥4 ℃时取上限;

td—露点温度,℃;

tf—冻干箱316 L不锈钢层外表温度,℃;

tk—夏季空调室外干球计算温度,℃;

δ —保冷层厚度,m。

以南京气候为例,夏季该地区td=31.3 ℃,tk= 35℃[6]。则Δt = 3.7℃,ts= 33.3℃,tf= 20℃,λ = 0.029 7 W/(m·k)。将各值代入式(3),得δ = 28 mm,保冷层厚度按每档10 mm取整,所以冻干箱保冷层厚度为30 mm。

2 冷凝器结构设计

2.1冷凝器尺寸设计及真空强度计算

本设计的OCT-FDM为分体式,即冷凝器连接于冻干箱的下方。冷凝器主体为圆筒,圆筒两端用球冠形封头密封。材质均为316 L不锈钢,圆筒内径设计为320 mm,筒高320 mm。冷凝器同样属于外压设备,当只承受外压时,可按稳定条件下短圆筒进行计算,圆筒内壁厚计算公式[3,7]:

式中 So—冷凝器的内壁厚,mm;

Di—圆筒外径,mm;

Pc—设计外压,MPa;

L—圆筒计算长度,mm;

Et—材料温度是t时的弹性模量,MPa。

圆筒实际壁厚S=S0+ C,C为壁厚附加量(mm)。冷凝器内径Di= 320 mm;316 L不锈钢μ = 0.3,在10℃时Et= 2×105MPa;外压Pc= 0.1 MPa;圆筒长度L = 350 mm;所以圆筒壁厚可用式(4)计算,得So= 1.3 mm。壁厚附加量C = 0.5 mm。所以S = 1.8 mm,取整数,即冷凝器圆筒壁厚2 mm。

2.2冷凝器保温层壁厚计算

圆筒面单层保冷层厚度计算公式[5]:

式中 X = D1/ D0,

D1—圆筒保冷后的外径,mm;

D0—圆筒外径,取324 mm;

λ、αs、ts、tf、tk、δ含义同式(3)。

仍以南京气候为例,则tk= 35℃,ts= 33.3℃,tf= 10 ℃,λ = 0.029 7 w/(m·k),αs= 8.14 w/(m2·k)。将上述各值代入式(5),解得X=1.27,再由式(6)解得δ = 44 mm。保冷层厚度按每档10 mm取整,所以冷凝器保冷层厚度为50 mm。

3 制冷系统设计

冻干箱内制品预冻的极限温度一般低于其共晶点温度或共熔点温度5~10 ℃,并维持一段时间以保证冷冻结实。冷凝器冷凝盘管的温度应比制品升华温度低许多(≥20 ℃),使其表面的饱和水蒸气压力低于物料升华界面,因为两者之间的饱和水蒸气压力差是干燥过程中传质动力。两者温差越大,则升华传质驱动力越大,但是过大不仅没有实际意义,反而会对传热速率要求增高,增加投资成本。所以,干燥阶段冷凝器与冻干箱压力以10~20 Pa为宜[3]。因为压力过低对传热不利,制品不易获得热量,压力过高使制品内冰的升华速率减缓,导致制品自身温度升高,容易发生熔化或塌陷。FDM需要冷量的部件主要是冻干箱和冷凝器,设计中两者共用一套制冷系统,均用液氮直冷。制冷机功率的大小主要由冻干箱和冷凝器的耗冷量来决定。

3.1冻干箱耗冷量的计算

3.1.1制品降温冷负荷Q1

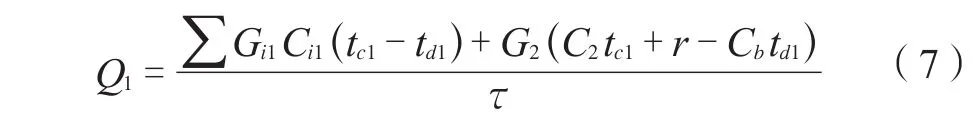

式中 Gi1、Ci1— 分别为小瓶及瓶塞的质量(kg)和比热容[kJ/(kg·K)];

G2—制品的质量(kg);

C2、Cb— 分别为制品液态和固态时的比热容

[kJ/(kg·K)];

r— 水的凝固潜热(kJ/kg),水在标准大气压下的凝固潜热为332.9 kJ/kg;

tc1、td1— 分别为制品的最初温度和最终温度(℃),tc1= 25 ℃,td1= -55 ℃;

τ—冻干箱降温所需的时间,20 min。

本设计中,小瓶的材质为高硼硅玻璃,7 mL小瓶每个约重13 g,比热容为0.9 kJ/(kg·K);瓶塞材质为丁基橡胶,每个约重0.8 g,比热容为1.94 kJ/(kg·K)。设计中选用脱脂奶粉进行冻干,牛奶液体的比热容为2.5 kJ/(kg·K),而奶粉的比热容为2.1 kJ/(kg·K),称取10.00 g奶粉,配成质量浓度为12.5 %的水溶液。将各值代入式(7),计算得Q1= 0.061 kW。

3.1.2箱体内各部件降温的冷负荷Q2

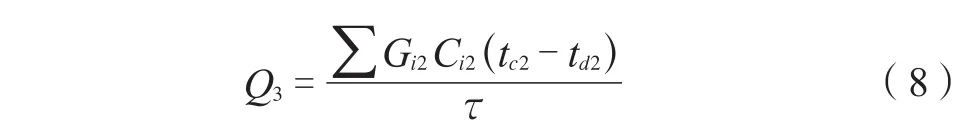

式中 Gi2、Ci2— 分别为搁板以及与搁板直接接触的零部件的质量(kg)和比热容[kJ/ (kg·K)];

tc2、td2— 分别为搁板的最初温度和最终温度,

tc2= 25 ℃,td2= - 55 ℃。

设计中搁板最外层材质导热性能更优的铝板,厚为1 mm,密度2.7 g/mL。采用铁铬铝电阻丝(代号Nc 142,质量0.050 kg/m,比热容0.494 kJ/kg·℃,导热系数46.1 kJ/m·℃)加热,将其均匀焊接在上层铝板下表面和下层铝板上表面,线径2.0 mm,相邻加热电阻丝 间距为2.0 mm,则可计算出单层加热电阻丝长度为2.01 m。中间层制冷管(φ10 mm×1 mm)为316 L不锈钢。所以,搁板外形尺寸为120(L)×120(W)×16(H)mm。

搁板外层铝的质量G12= 0.096 kg;铁铬铝电阻丝均匀布满铝板下方,电阻线之间的距离为2.0 mm,则可来回折30次,其质量G22= 0.180 kg。制冷管紧密贴在电阻丝上并均匀布满,平行管壁间距为1 mm,来回折11次,则单层管长大约为1.32 m,其质量G32= 1.191 kg。在-55~25 ℃下316 L不锈钢的比热容取0.5 kJ/kg·℃[8]。由于有两层搁板,经计算Q2= 0.124 kW。

3.1.3箱壁降温冷负荷Q3

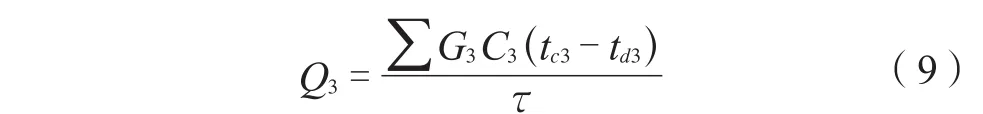

式中 G3、C3— 分别为箱壁(包括门)的质量(kg)和比热容[kJ/(kg·K)];

tc3、td3— 箱壁的最初温度和最终平均温度,tc3= 25 ℃,td3= 15 ℃。

冻干箱壁(包括门)体积为2.08×10-3m3,质量为16.61 kg,则Q3= 0.069 kW。

3.1.4 通过箱壁传入的冷损失Q4

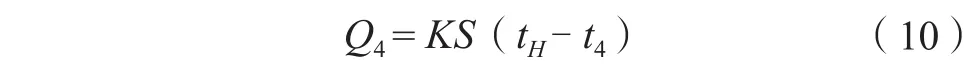

式中 K—多层平壁热传导系数,kW/(m2·K);

S—箱内、外表面的平均值,m2;

tH—环境温度,取35 ℃;

t4— 箱内层壁温度,由于预冻过程中箱内层壁温度一直连续下降,可取环境温度与箱内层壁内表面最终温度的平均值,为22.5 ℃。

箱壁冷损失可看作间壁多层传热模型,计算得到K=0.9 W/(m2·K),冻干箱内、外表面积平均值S = 0.44 m2。所以,Q4= 4.95×10-3kW。

3.1.5其他管道、换热器等降温冷损失

按照总冷量的7%~12%进行计算,则总负荷QOH:

所以,QOH= 0.284 kW。

3.1.6冻干箱在预冻阶段的耗冷量Qo

制冷系统的热损失系数以1.07~1.10计算,则Qo= 1.10 QOH= 0.312 kW。在冻干箱及其制品进行预冻过程中,根据能量守恒定律,

式中 W—液氮的质量流量,kg/s;

r—液氮的汽化潜热,199.29 kJ/kg。

C— 氮气定容比热容,kJ/(kg·K),在-196 ~ 0℃变化不大,近似取1.0 kJ/(kg·K)[8];

∆t— 冻干箱出口处氮气温度(-100 ℃)与入口处氮气温度(-196℃)之差,则∆t =96 ℃。

将各值代入式(12),解得W=1.057×10-3kg/s。液氮密度ρ= 810 kg/m3,体积流量V=W/ρ = 4.7 L/h。3.2 冷凝器在干燥阶段耗冷量计算

由于升华干燥是非稳态过程,在不同阶段升华速率相差较大。另外,随着霜层的增厚,霜层表面温度逐渐升高,密度不断增大,导致总传热速率减小,呈非线性关系。下面分别计算升华干燥开始时、霜层最厚时总传热系数和传热速率。

3.2.1总传热系数

冷凝器中的换热管为316 L不锈钢螺旋盘管(φ10×1 mm),传热方式为简单折流,以外表面为基准计算总传热系数。对流传热系数不仅与流体的物性有关,还与流体的状态、流速、传热面结构、温度差等有关。所以,对流传热系数主要采用半经验半理论的方法进行处理。

液氮经电子膨胀阀节流后,压力、密度和温度均降低,而流速增大。膨胀阀前液氮管道内压力大于液氮的临界压力(3.4 MPa)为4 MPa,而冷凝器盘管内压力应低于-196 ℃时湿氮气饱和蒸汽压0.111 1 MPa才能汽化,则设计为0.04 MPa。氮气出口温度为-100 ℃。流体在圆形弯管内作无相变强制对流的传热系数[9]:

式中 α' — 氮气在圆形弯管内作强制对流时的对流传热系数,W/(m2·℃);

α— 氮气在圆形直管内作强制对流时的对流传热系数,W/(m2·℃);

di—管道内径,di= 0.008 m;

R—弯管轴的弯曲半径,R = 0.085 m。

低黏度流体在圆形直管内作强制对流时,其对流传热系数的准数关联式[9]:

该公式适用范围:Re >104,0.7 < Pr < 120。

u— 流体流速,m/s;

ρ—流体的密度,kg/m3;

l—特征尺寸,m;

n与热流方向有关的常数,当流体被加热时取0.4,被冷却时取0.3。

该定性温度t =(-100-196)/2 = -148 ℃。在-148℃、0.04 MPa条件下氮气物性参数[8],黏度μ近似为7×10-6Pa·s,属于低黏度流体;定压比热Cp=1.04 kJ/(kg·k);导热系数λ=0.01 W/(m·K);其密度ρ计算为1.08 kg/m3。在制药化工中,气体的流速一般取5~30 m/s,设计中u取10 m/s。所以,雷诺准数Re =12 343 > 10 000,氮气流动为湍流;普兰特准数Pr =0.73。可知Re和Pr均在其适用范围内。氮气被加热,则n = 0.4,将各值代入式,得Nu = 38。根据Nu =,解得α = 47.5 W/(m2·℃)。因此,盘管内湍流氮气的平均对流传热系数α' = 55.4 W/(m2·℃)。

(1)升华干燥开始时总传热系数K1

刚开始升华时,无霜层热阻。冷凝器中的换热过程属于间壁式传热过程,由间壁两侧冷、热流体的对流传热和间壁内的热传导三个过程串联而成,以冷凝盘管外表面为计算基准。

冷凝器中的水蒸气在真空泵作用下一直处于高真空状态,密度极小,导致其对流传热系数α0也非常小,可近似认为没有温度梯度,可忽略其热阻。在刚开始升华干燥过程中,计算得到K1= 44 W/(m2·℃)。

(2)霜层最厚时总传热系数K2

由于在实际生产中,换热器工作一段时间后,其传热面上会生成霜层,使总传热系数下降。因此,在计算总传热系数时,不能忽略霜层热阻。换热管内壁非常光滑,且流质为低温氮气,所以管内污垢热阻可以忽略不计。

霜的导热系数与温度有关,随着温度升高而增大[10]。当霜层表面温度为-100 ~ -60 ℃时,霜的热导率为0.24~0.30 W/(m·℃),霜层最厚时其外表面温度在-80 ℃左右,λ取0.26 W/( m·℃)。设定达到最大捕水能力时霜层的厚度为6 mm,则R霜==2.308×10-2m2·℃/W。冷凝器中的换热过程属于间壁式传热过程,由间壁两侧冷、热流体的对流传热和管壁与霜层的热传导四个过程串联而成,以管道外表面为基准计算得到K2=16 W/( m·℃)。

3.2.2总传热速率方程

总传热速率方程:

式中 Ko—总传热系数,W/(m2·℃);

So—盘管的外表面面积,m2;

Δtm—间壁两侧流体的平均温度差,℃。

由于换热器中两种流体流动方向为简单折流,平均温度差 Δtm= φ Δt· Δtm',其中 Δtm'按纯逆流计算平均温度差;φ Δt为校正系数,是P和R的函数[11]。

式中 Δt1、 Δt2— 分别为冷凝器同一端冷、热流体的温度差,℃。

(1)升华干燥开始时总传热速率方程

刚开始升华干燥时,从冻干箱升华进入冷凝器的水蒸气温度取-40 ℃,饱和蒸汽压13 Pa,维持冷凝器内压力为15~20 Pa,霜层表面温度温度取-80℃。则Δt1= 20 ℃,∆t2= 156℃,Δtm' = 66 ℃,P = 0.62, R = 0.42,则φΔt = 0.93。另外,盘管总长约等于4.5 m,则盘管的外表面面积So= 0.11 m2。所以,开始升华时冷凝器总传热速率Q1= 0.297 kW。根据式(12),同理可计算得到升华干燥开始时液氮体积流量V = 4.3 L/h。

(2)霜层最厚时总传热速率方程

当冷凝器达到最大捕水能力时,即霜层最厚。在解析干燥过程中,进入冷凝器的水蒸气温度取30 ℃,霜层表面温度取-70 ℃。则Δtm' =98 ℃,P=0.42,R=1.04,则φΔt = 0.90。

所以,解析干燥快结束时,冷凝器总传热速率Q2= 0.223 kW。根据式(12),同理可计算得到霜层最厚时液氮体积流量V = 3.4 L/h。

3.3捕水能力

冷凝器单位时间内捕集蒸汽量为:

式中 Q—冷凝器总传热速率,kW;

r— 在一定压力下饱和水蒸气的凝华潜热,kJ/ kg。在15 Pa下,饱和水蒸气r为2 838.67 kJ/ kg[12]。

(1)升华干燥开始时

冷凝器中水蒸气在低温的冷凝盘管上首先生成霜,随着继续降温,霜的温度接近管壁温度,且霜的密度逐渐增大。根据能量守恒定律,水蒸气凝华和降温释放的热量等于Q1,即

式中 C— 霜的定容比热容[kJ/(kg·K)],霜的密度不同其比热容也会不同,霜的比热容取1.8 kJ /(kg·K);

∆t — 冷凝器中水蒸气吸入时温度与最终霜的温度之差,∆t=40 ℃。

将各值代入式(18),解得W=1.29×10-4kg/s。所以,升华开始时,冷凝器的捕水能力为0.47 kg/h。

(2)霜层最厚时

干燥结束时,∆t = 105 ℃,同理可计算得到,霜层最厚时捕水能力为0.27 kg/h。

4 真空系统设计

4.1抽气速率的计算

选择真空泵时需考虑预抽气时间,保证在冻干箱内预冻冰晶开始融化之前完成抽真空。如果在抽真空时,冻干箱还能供冷维持低温,这对预抽气时间的要求就没有那么高。所以,只要达到预抽气时间的要求,即从大气压抽到10 Pa,用不大于10 min的时间,就能满足冻干工艺对真空度的要求。其抽气时间由抽气速率决定,而抽气速率的计算公式[13]:

式中 S—真空泵的名义抽速,m3/s;

t —所要求的抽气时间(s);

V— 真空系统(冻干箱、冷凝器、真空管道)的容积,m3;

p—经t秒后冻干室内的压力,Pa;

pi—开始抽气时冻干室内的压力,Pa;kq—抽气终止时压力p的修正系数。

4.1.1冷凝器容积

冷凝器圆筒的体积V1= 0.027 m3;球冠形封头体积V2=(3R-h)h2,其中R为球的半径,h为球冠的高,所以V2=1.6×10-3m3;中隔阀(三偏心硬密封蝶阀,DN 50)处接管体积V3= 0.2×10-3m3;换热盘管体积V4= 3.5×10-3m3。所以,冷凝器容积V冷凝器= V1+ V2+ V3-V4= 25.3 L。

4.1.2冻干箱容积

冻干箱内容尺寸200 mm×200 mm×400 mm,其中两层搁板尺寸120 mm×120 mm×16 mm。所以,V冻干箱= 15.5 L。

4.1.3真空管道

真空管道规格为φ10×1 mm,总长约3 m,则真空管道体积V真空管道= 0.15 L。综上所述,V = V冷凝器+V冻干箱+V真空管道= 41 L。

FDM真空系统从大气压抽到10 Pa以下的时间t取5 min;经5 min后冻干室内的压力p = 10 Pa;开始抽气时冻干室内的压力pi= 105Pa,抽气终止时压力p的修正系数kq= 4[14]。所以,主真空泵名义抽速S = 5×10-3m3/s = 5 L/s。

4.2真空泵选型原则

所选主真空泵的极限真空比冻干箱要求的极限真空高1~2个数量级。FDM极限真空一般要求为1~5 Pa,所以主真空泵的极限真空为(1~5)× (10-2~10-1)Pa。由上式计算求得的真空泵名义抽速为5 L/s,可选择旋片式真空泵。

5 光学成像系统

光学相干断层扫描(Optical Coherence Tomography,简称OCT)是是一种能对生物组织浅表微结构进行断层成像的新技术,具有实时、非侵入、无损伤、三维等特点。随着OCT逐渐应用于生物医药和材料科学,改变浅表上皮组织成像技术一直是国际光学领域的研究热点。OCT系统的核心是迈克尔逊干涉仪,由低相干光源(超辐射发光二极管或超短脉冲的激光)发出光发生耦合而进入迈克尔逊干涉仪,通过一个光纤耦合器使该低相干光束分别进入干涉仪的两个镜臂(样品镜壁与参考镜臂),照射在样品上的光束进入其内部组织,该反射的光与参考镜臂反射回来的参考光在光纤耦合器发生干涉。然后,通过光电探测器探测干涉信号,信号经过处理后进入PC机并显示样品组织的内部结构。

在冻干箱门开启方向左侧的腔体壁面上开设一扇防反射有机玻璃观察窗,将样品镜臂安装在其外侧,并可作上下位置的调整用于观察玻瓶内制品,通过上述光学成像系统记录样品的整个冻干过程,操作人员可在专业设计的现场监测软件界面中观察到物料组织的内部3D图像并测定相关物性或过程参数。

6 控制系统

冻干显微系统对样品的监控全部采用计算机数据传输和控制技术。搁板、产品、冷凝器的温度由温度探头进行测量,冻干室、冷凝器的压力由真空规管测定,通过输入、温控和A/D模块将数字信号传输到可编程逻辑控制器(PLC),再通过输出模块控制压缩机、泵、阀门和加热器等。PC机通过通讯模块与PLC连接,将PLC数据传输到计算机,然后在PC机的专业监控软件上显示并控制。同时,OCT生成的图像和视频也传输给PC机。整个设备的操作控制可实现全鼠标操作。

最近有研究将可调谐二极管激光吸收光谱(TDLAS)用于冻干工艺的在线监测,可在位非侵入、连续地测定冻干过程中水蒸气浓度、流量、温度、压力、升华干燥终点以及解析干燥残留水分等多项参数[14]。在设计中,可将其安装在冻干箱与冷凝器的连接处,用于监测此处的水蒸气质量流量和浓度,从而计算冻干升华速率、判断一次干燥或二次干燥结束点以及制品的残余含水量。同样, TDLAS测定的数据整合到整个现场监控软件中,与OCT生成的图像在pc机上同步显示。

7 结论

基于光学相干断层扫描冻干显微镜作为高度精密观测仪器,其设计和加工的要求非常高。本文主要从尺寸、真空强度、传热性能方面对冻干箱、冷凝器及光学相干断层扫描成像系统进行结构设计,并根据冻干过程中温度和真空度的要求选择合适的测量元件及管路。另外,采用液氮制冷可满足具有更低塌陷温度制品的冻干要求,还可缩短冻干周期,提高制品质量。

OCT和TDLAS作为目前比较先进的监测手段,虽然成本会昂贵些,但是该新型冻干显微镜不仅可作为实验室研究工具,也可在线监测冻干工业生产。因为观测的样品是放置在小瓶中,这同生产中的小瓶并无差异,本文中的传热传质模型和特点跟液氮冻干机一样,因此可进一步提高所测得的冻干关键温度的精确度。同时,可通过光学相干断层扫描成像系统观察不同预冻速率、保温时间和退火处理对所形成的冰晶粒径的影响,还可分析该预冻条件下升华干燥与解析干燥的时间,通过多次实验从而确定最佳的预冻参数。使用无线温度探头[15]、TDLAS或近红外[17]等其他光谱法来测量小瓶内药品的温度,这使得将OCT安装于生产型冻干机成为可能。该装置将为冻干生产提供实时在线监测,使冻干操作人员随时观察到冻干药品一定扫描深度的内部结构,准确地控制冷却、加热温度与速率以及压力,减少摸索冻干工艺曲线的次数和难度,提高生产效率。综上所述,基于光学相干断层扫描冻干显微镜将具有一定的市场前景和应用价值。

参考文献

[1] Mircea Mujat, Kristyn Greco, Kristinl. Galbally-Kinney,et al. Optical coherence tomography- based freeze-drying microscopy[J].Bio-medical Optics Express[J]. 2012,3(1):55-63.

[2] Kristyn Greco, Mircea Mujat, Kristinl. Galbally-Kinney,et al. Accurate prediction of collapse temperature using optical coherence tomography (OCT)based freeze drying microscopy[J]. Journal of Pharmaceutical Science[J], 2013, 102 (6):1773-1785.

[3] 徐成海.真空干燥[M].北京:化学工业出版社,2003.

[4] 成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2008.

[5] GB 8715—2008,设备及管道绝热设计导则[S].

[6] 殷平.设备和管道保冷层厚度的计算[J].暖通空调,2004,34 (10):43-53.

[7] GB 150—2011,钢制压力容器标准[S].

[8] 刘光启,马连湘,邢志友.化工物性算图手册[M].北京:化学工业出版社,2002.

[9] 贾绍义,柴诚敬.化工原理[M].北京:高等教育出版社,2013.

[10] 赵兰坪,徐烈,任世瑶,等.冷壁面上结霜机理研究中的几个问题[J].制冷学报,2000, (2):45-48.

[11] 王志祥.制药化工原理[M].北京:化学工业出版社,2005.

[12] 华泽钊,刘宝林,左建国.药品和食品的冷冻干燥[M].北京:科学出版社,2006.

[13] 钱应璞.冷冻干燥制药工程与技术[M].北京:化学工业出版社,2007.

[14] W.Y.Kuu, K.R.O’Bryan, L.M.Hardwick, et al. Product mass transfer resistance directly determined during freeze-drying cycle runs using tunable diode laser absorption spectroscopy (TDLAS)and pore diffusion model[J].Journal of Pharmaceutical Science and Technology,2011, 16(1):343-357.

[15] Stefan Schneid1,Henning Gieseler. Evaluation of a New Wireless Temperature Remote Interrogation System(TEMPRIS)to Measure Product Temperature During Freeze Drying[J]. AAPS PharmSciTech,2008,9(3):729-739.

[16] T.R.M. De Beer, et al.. In-Line and Real-Time Process Monitoring of a Freeze Drying Process Using Raman and NIR Spectroscopy as Complementary Process Analytical Technology (PAT) Tools[J]. Journal of Pharmaceutical Science,2009,98(9):3430-3446.

Research on the Design of Optical Coherence Tomography-based Freeze-drying Microscope

Liu Daichun, Zhang Aiping, Yu Ying

(China Pharmaceutical University, Nanjing 211198)

Abstract:The goal of this work was to apply the general chemical equipment design requirements and technical specifications to design the freeze-drying microscope (FDM) device, and determining the relevant parameters by consulting literatures and calculation. Its structure was mainly designed from the aspects of the size of freeze-drying chamber and condenser, as well as compressive strengths and heat transfer performance, and which was combined with optical coherence tomography (OCT) and tunable diode laser absorption spectroscopy (TDLAS) technology. A novel optical coherence tomography-based freeze-drying microscope device was researched and developed, hoping that the microscopic structure, temperature, vacuum and water vapor concentration of lyophilized products in vials were monitored on line.

Keywords:liquid nitrogen; freeze-drying microscope; OCT; TDLAS; structural design

基金项目:华海药业研究生创新基金项目 ( CX14S-002HH)。

作者简介:刘代春(1989—),男,硕士研究生,主要从事制药装备与在线监测方面的科研工作。

收稿日期:2015-05-25

中图分类号:TQ 016.5;TQ 025.4

文献标识码:A

文章编号:2095-817X(2015)06-0040-000