AO-MBR工艺在石化污水深度处理中的应用

王昊文(中石化上海工程有限公司,上海 200120)

AO-MBR工艺在石化污水深度处理中的应用

王昊文

(中石化上海工程有限公司,上海200120)

摘 要针对某石油化工企业污水处理车间外排污水量大且出水水质无法达到回用标准的问题,通过技术、经济论证及方案比选,选定以缺氧-好氧(A / O)+ 膜生物反应器(MBR)为主体的工艺技术对低盐石化污水进行深度处理。工程投产运行后证明:经过以A/O+MBR为主体的工艺单元处理,最终出水COD≤60 mg/L,氨氮≤10 mg/L,总氮≤15 mg/L,悬浮物≤10 mg/L,满足污水回用于循环冷却水的水质要求,对用地紧张的石化企业的节能减排工作具有一定指导意义。

关键词缺氧-好氧工艺; 膜生物反应器; 污水深度处理

某石油化工股份有限公司位于华东地区,于上世纪70年代开始建设,经多次改造,现为一家原油综合加工16 000 kt/a、乙烯845 kt/a的大型石油化工企业。公司污水处理车间由2套除油预处理装置、3套污水生化处理装置组成,经车间处理后的外排污水量约1.1×105m3/d,水质满足污水综合排放标准二级标准。因外排污水量较大,对环境有一定影响,公司本着环境友好的理念,决定对部分外排污水进行深度处理并作为循环冷却水补水回用。

1 深度处理污水源

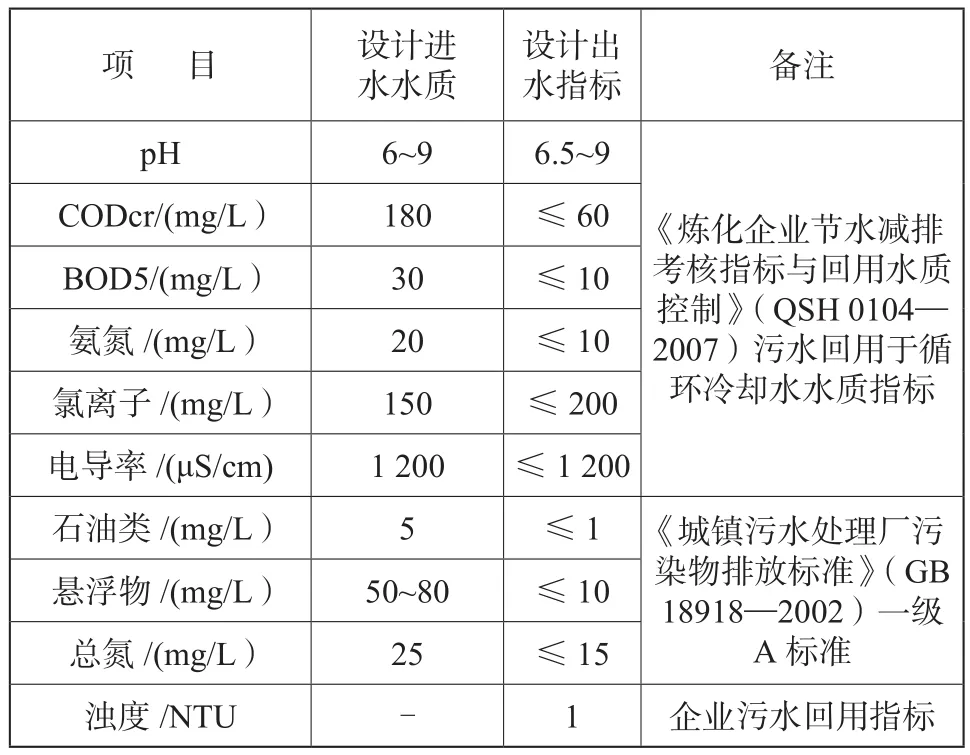

通常石化企业优先选择较容易处理的低盐污水处理后回用,根据《炼化企业节水减排考核指标与回用水质控制》(QSH 0104—2007)中对污水回用于循环冷却水水质指标要求,COD、氨氮、石油类、悬浮物、氯离子、电导率等污染因子均为判定处理后污水能否回用的重要指标。

对于COD、氨氮、石油类等常规污染物,采用生物降解工艺处理是当前最为经济且可靠的方式,但生化处理对污水中的盐类或电导率则无任何去除效果。鉴于污水回用于循环冷却水水质指标中对氯离子、电导率的明确限值要求,工程前期先对企业生产过程中排放的污水水质进行了调查,优先考虑采用低盐污水作为回用污水水源。通过调查,来自芳烃部、储运部、烯烃部、炼油部、精细化工部、塑料部的部分生产装置或车间排放的污水电导率较低,目前与生活污水混合后进入1#除油预处理装置及3#污水生化处理装置处理,详细排污情况见表1。

1#除油预处理装置采用涡凹+溶气气浮工艺,3#污水生化处理装置采用硝化+反硝化+曝气工艺,装置处理水量约2.4×104m3/d。通过定期监测,3#污水生化处理装置出水水质情况如表2所示。

分析表2中的3#污水生化处理装置出水水质,存在COD超出污水综合排放标准二级标准限值的情况,因此无法直接排放。目前车间运行中3#污水生化处理装置出水送至1#污水处理装置与高盐污水混合后再进行一次生化处理,出水虽达标,但处理流程的加长导致了运行费用的增加。3#污水生化处理装置出水中的其他污染物浓度均较低,可满足污水综合排放标准二级标准,但距离污水回用指标尚有一定差距。需特别指出的是出水中氯离子及电导率满足《炼化企业节水减排考核指标与回用水质控制》(QSH 0104—2007)中污水回用于循环冷却水水质指标,若考虑对此污水进行深度处理回用,则无需额外增设除盐设施。

综上所述,3#污水生化处理装置的低盐低浓度出水可考虑作为污水深度处理回用的水源。

表1 装置或车间排污情况Tab. 1 Effluent summary in production

表2 3#污水处理装置出水水质一览Tab. 2 Quality of effluent from 3# WWTP

表3 设计进、出水水质一览Tab. 3 Water quality of design influent and effluent

2 深度处理工艺比选

2.1设计深度处理规模及能力

根据3#污水处理装置出水情况,深度处理装置设计规模定为1 000 m3/h,设计进、出水水质见表3。

2.2工艺技术方案比选

2.2.1比选方案选择

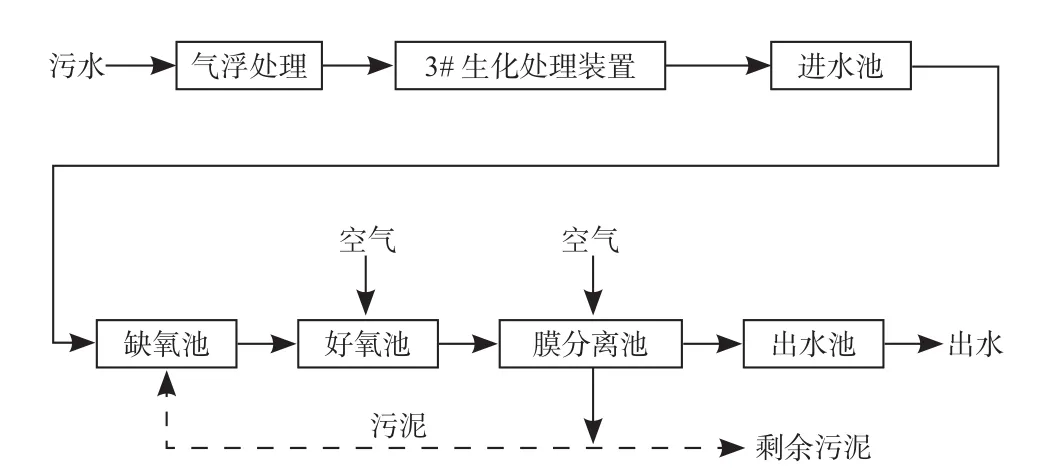

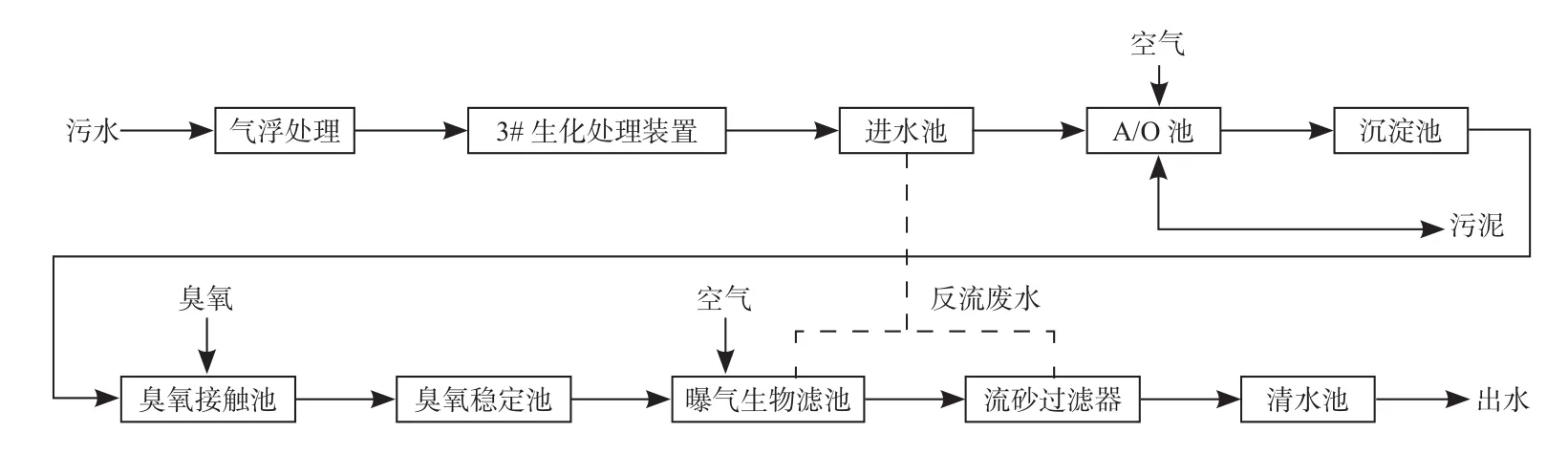

拟进行比选的工艺方案如下,工艺流程见图1、图2。

方案一:采用A/O +膜生物反应器(MBR)处理工艺,见图1。

方案二:采用A/O+臭氧+曝气生物滤池(BAF)+砂滤处理工艺,见图2。

以上两种方案均针对3#污水处理装置出水水量稳定、进水B / C较差、污染物浓度不高的特点而选取,为最具有代表性的污水深度处理工艺技术路线,具有各自特色,总体上均符合以下几项要求:

(1)工艺技术先进,高效节能,处理效率高,出水稳定达标;

(2)所选工艺需有较强的抗冲击能力,从而保证出水水质稳定达标;

(3)由于在现有车间内进行建设,提供场地有限,采用的工艺应在满足工艺要求的前提下尽可能少占地;

(4)鉴于深度处理后的污水需全部回用,回用水的得水率均较高;

(5)从操作角度考虑选择易于操作管理的处理工艺。

图1 方案一工艺主流程Fig. 1 Process flow diagram of proposal 1

图2 方案二工艺主流程Fig. 2 Process flow diagram of proposal 2

2.2.2比选工艺方案特点

方案一:A / O+膜生物反应器(MBR)作为处理系统的主体工艺,它结合了膜分离和生化技术,并强化了生化处理效果。MBR因反应器内污泥浓度高、生物种群完备而具备膜分离不受活性污泥恶化、解体影响等特点[1]。工艺对COD、氨氮、总氮去除效果均佳,具有耐冲击负荷强、出水水质稳定等优点。虽然膜法不可避免存在一次性投资高、频繁反洗等缺点,但考虑到源水水质较好,可适当降低清洗频率,膜寿命也可视使用情况而适当延长。

方案二:臭氧+曝气生物滤池(BAF)+砂滤的污水深度处理工艺在多地已经有成功运行经验,其COD、氨氮去除效果很好,但考虑到本项目对出水中总氮控制,而曝气生物滤池(BAF)去除总氮的能力又较差,因此需在前端增设A / O段,主要用于去除总氮。由于硝化菌及反硝化菌在A / O池中处于弱势地位,为保证硝化反应完全,需确保一定的停留时间,相应的A / O池容积也将增加。曝气生物滤池(BAF)及砂滤反洗时产生一定量的反洗废水,可回到污水深度处理装置前端自行处理。

2.2.3比选工艺方案组成

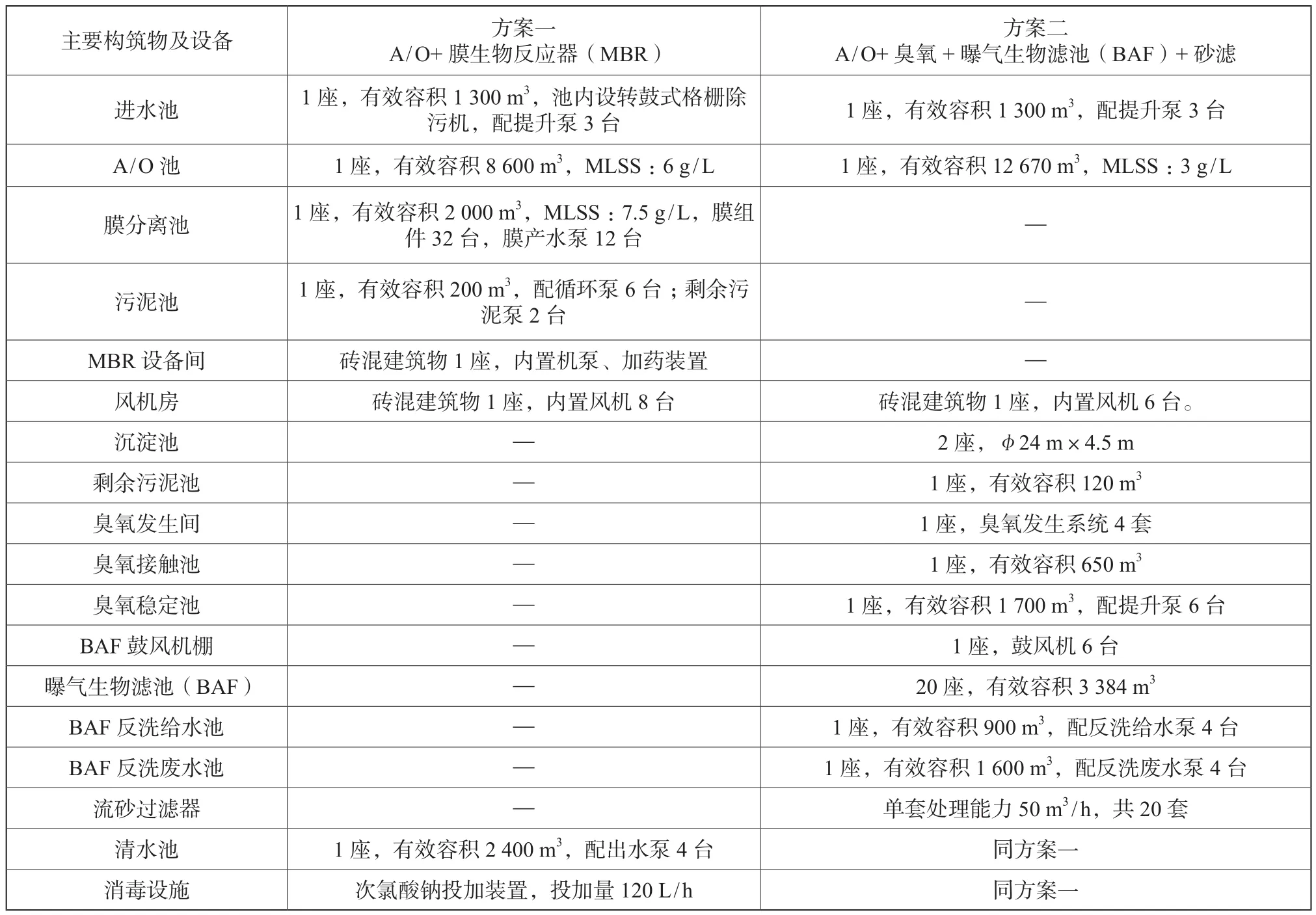

两套方案的组成对比见表4。

通过表4可以看出,方案一组成内容明显较少,生化处理水池容积也较小。分析其原因,MBR工艺采用的超滤膜近乎百分之百的菌种隔离作用可使膜分离池中的污泥浓度达到7.5 g / L以上,前端A / O池内污泥浓度也可达6 g / L,污泥中的微生物种群更加完善、丰富,不仅提高了整个系统抗冲击负荷的能力,出水更加稳定不易受污泥恶化的影响,提高了A / O池的负荷能力,而且大大减少了所需的水池容积。同时超滤膜通过吸附、过滤作用将污泥以及大分子溶解性有机物截留,很高的污泥浓度外加很长的停留时间,较难降解的有机物也逐渐被氧化,最终使膜生物反应器在末端无高级氧化处理的情况下也有着很高的出水水质[2]。

相比较之下,方案二A / O池内污泥补充来自于后段沉淀池,故其浓度仅可保持在3g / L上下。单纯的A / O工艺很难降解大分子、长化学链的有机物质,需将污水送入臭氧接触池与臭氧发生器产生的臭氧进行反应,将其中污染物氧化分解为易于生化的小分子、短链的有机物,氧化后的污水经臭氧稳定池将臭氧及氧化性中间产物基本分解后再提升至曝气生物滤池(BAF)。曝气生物滤池(BAF)出水中悬浮物浓度较高,流砂过滤器可将污水中的悬浮物截留,最终获得合格的回用水[4]。同时曝气生物滤池(BAF)及流砂过滤器反洗还会产生一部分废水,送回至污水深度处理装置前端进行处理,无形中又加大了处理规模,因此该套工艺占地、能耗、投资均有所上升。

表4 方案组成对比Tab. 4 Comparison table of components in proposal

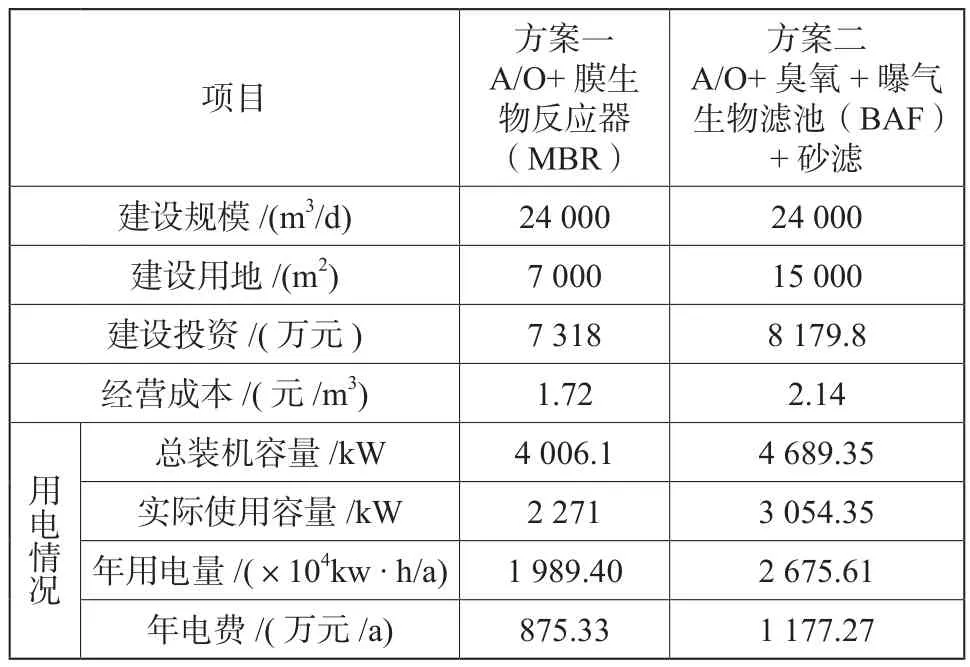

2.2.4技术经济对比

两个方案的主要技术经济分析见表5。因方案组成内容不同,故两个方案的占地、投资、经营成本、用电情况均存在较大差异,以简单紧凑的方案一更具有经济性。

表5 技术经济对比Tab. 5 Comparison table of technology and economic

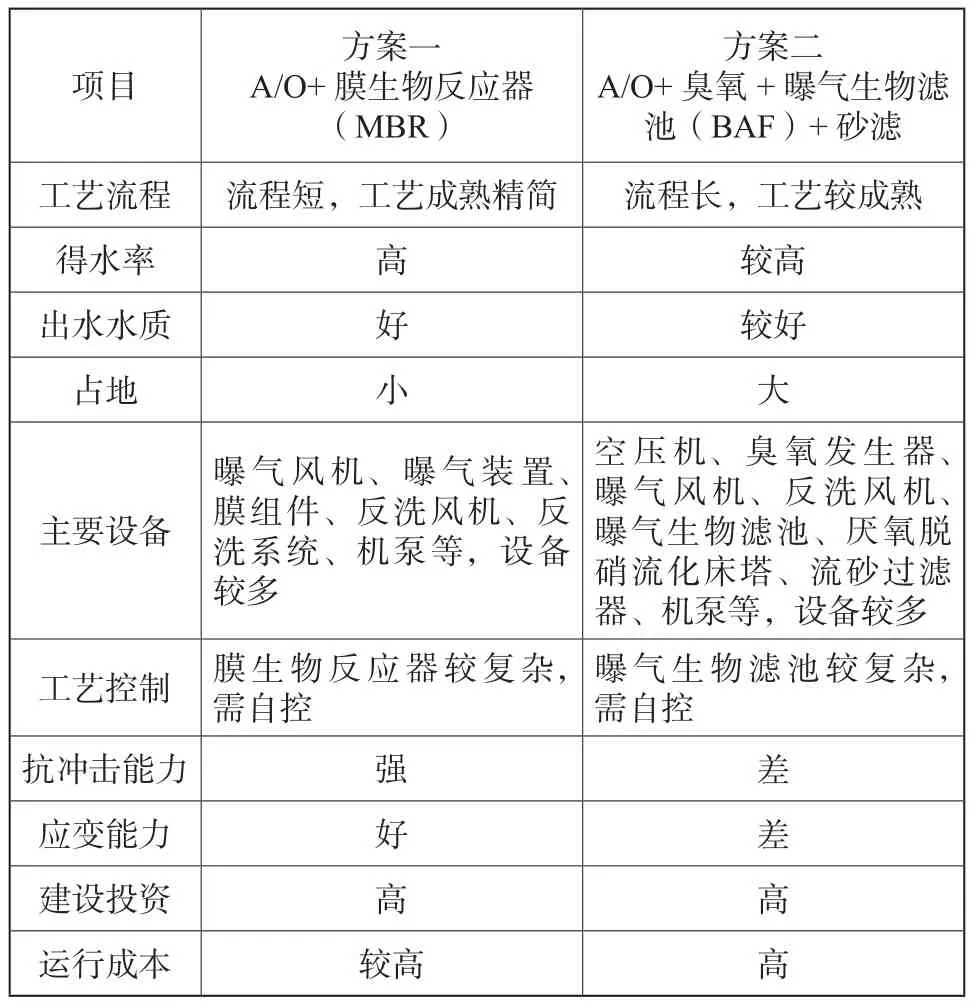

2.2.5工艺方案选定

通过对工艺特点的分析,两套方案出水均可满足回用标准要求且具有各自特点,其综合比较情况见表6。

根据表6可知,方案一具有先进精简处理工艺以及较小建设规模带来的设备数量优势,使得其在技术、经济上更胜一筹。同时项目实施还必须面对的一个问题是因建厂时间较早,污水处理车间内可用场地已为数不多,方案一占地仅7 000 m2,其面积小的优势在项目实施可能性中得到了充分发挥。因此选定方案一 A / O+膜生物反应器(MBR)处理工艺作为深度处理装置的主体工艺方案。

3 工程实践主要设计参数

3.1进水池

地下式钢筋混凝土结构1座,有效容积1 300 m3。

提升水泵3台(2用1备),Q = 500 m3/ h,H = 15 m。

3.2缺氧池

半地下式钢筋混凝土结构1座,总有效容积3 200m3,水力停留时间3.2 h。

池中溶解氧0.2~0.3 mg / L;氧化还原电位- 60~100 mV;pH控制在6.5~7.5;污泥浓度MLSS 6 g / L;污泥负荷(COD/MLSS)0.037 5 kg /(kg ·d);容积负荷(COD)0.225 kg /( m3·d)。

3.3好氧池

半地下式钢筋混凝土结构1座,总有效容积5 400 m3,水力停留时间5.4 h。

好氧池曝气量270 m3/ min;溶解氧2~4 mg / L;pH控制在6.5~8;污泥浓度约6 g / L;污泥负荷(COD/MLSS)0.044 kg / (kg·d);容积负荷(COD)0.267 kg /(m3·d)。

好氧池配4台离心风机(3用1备),单台风机流量Q = 90 m3/ min,ΔP = 63 kPa。

3.4膜分离池

半地下式钢筋混凝土结构1座,总有效容积2 000 m3,分成8格并联运行。

膜分离内污泥浓度约7.5 g / L,污泥负荷(COD /MLSS)0.048 kg /(kg·d);容积负荷(COD)0.36 kg /(m3·d)。

单套膜组件膜面积1 650 m2,共32套,总面积52 800 m2,运行时膜通量为18.9 L / m2·h。

共12台膜产水泵(8用4备),单台泵流量Q = 200 m3/ h,H = 15 m。

表6 综合对比Tab. 6 Comprehensive comparison

曝气量300 m3/ min,膜组件自身底部装有曝气设施,由配套的4台(3用1备)膜池风机供风,单台风机流量Q = 100 m3/ min,ΔP = 53 kPa。膜组件曝气风量目前控制在12 000 m3/ h(2台风机全开),根据随着污泥浓度的提高、膜的运行等情况,曝气量将提高至14 000 m3/ h。

5台污泥回流泵(4用1备),单台泵流量Q = 500 m3/ h,H = 13 m,回流比根据调试情况控制在120% ~ 200 %。

3.5清水池

半地下式钢筋混凝土结构1座,有效容积2 484 m3。

消毒采用浓度为10 %的次氯酸钠溶液,投加量为120 L / h。

4 调试与运行

4.1工程调试

项目于2015年1月初竣工,随后进入生产调试阶段。工程调试重点为缺氧好氧及膜组件的运行调试。因膜组件不可长时间暴露于空气,因此调试工作将在缺氧好氧池及膜分离池中同时进行。根据各单元特点,将调试工作划分为污泥培养、膜组件抽吸调试、膜清洗调试。

(1)污泥培养

缺氧好氧池及膜分离池的污泥培养采用接种污泥法,接种污泥取自邻近1#污水生化处理装置氧化沟,每座池体接种污泥的数量约为单池有效容积的30 %,污泥接种完毕后注入主要由低浓度生产污水及生活污水勾兑而成的混合污水并进行曝气处理,闷曝时间约2 d。培养初期,每2 d停止一次曝气,排出1 / 3的上清液后补充混合污水再开始闷曝。对排出的上清液进行分析,通过其中的COD、氨氮的去除率初步判断池内微生物的生产状况。通过约3周的培养,并通过生物相跟踪镜检,发现微生物增长已从对数期过渡至稳定期,补充的营养物质满足微生物的增值需要,同时微生物的衰亡速度也逐渐与增长速度持平,整个生化系统逐渐趋于稳定,污泥培养工作至此基本完成。

(2)膜组件调试

与膜组件运行有关的所有设备均需接入至PLC,由电脑实现自动控制。膜组件的运行方式采用间歇运行方式,即产水-停歇-产水-停歇-产水……膜组件安装入池后即开始加入清水浸泡,24 h后可进行抽水调试,回用水抽吸过程运行7~10 min,膜产水泵启动时,相应气动阀开启,清水通过管路抽出,管路上设有压力变送器、气动阀、流量计、浊度仪,连续运行7 min后,膜产水泵停止运行40~60 s,关闭真空系统气动阀及膜出水管路上气动阀,此时进行膜反洗,反洗之后再进行到产水过程,如此重复运行。格膜分离池内的膜组件先单条产水线进行调试,并记录产水量,最后再进行整体调试,同时通过流量计计量总出水量,根据设计水量要求适当缓慢提高运行时间,最终使出水量达到1 000 m3/ h。

(3)膜清洗调试

膜组件反洗使用清水池内的清水,通过PLC组态对膜反洗泵、气动阀门进行自控控制,每15~20 min反洗1次,每次30~45 s,反洗流量200 ~ 250 m3/ h。

运行中膜组件定期进行维护性清洗,通过PLC组态对膜反洗泵、气动阀门、次氯酸钠加药装置、柠檬酸加药装置实现自动控制,反冲洗用的清水中加入药剂。加药频率次氯酸钠2 d 1次,柠檬酸7~8 d 1次,调试阶段每天进行4个池的次氯酸钠维护性清洗和1个池的柠檬酸维护性清洗。维护性清洗采用停曝气、低水量(140 ~ 150 m3/ h)加药(60~80 s)、短暂浸泡(5~8 min),如此自动循环4~6次。

在膜运行中需控制跨膜压差控制在小于30 kPa左右,如压差升的比较快,需检查原因,如考虑调整维护性清洗的药剂浓度及时间。

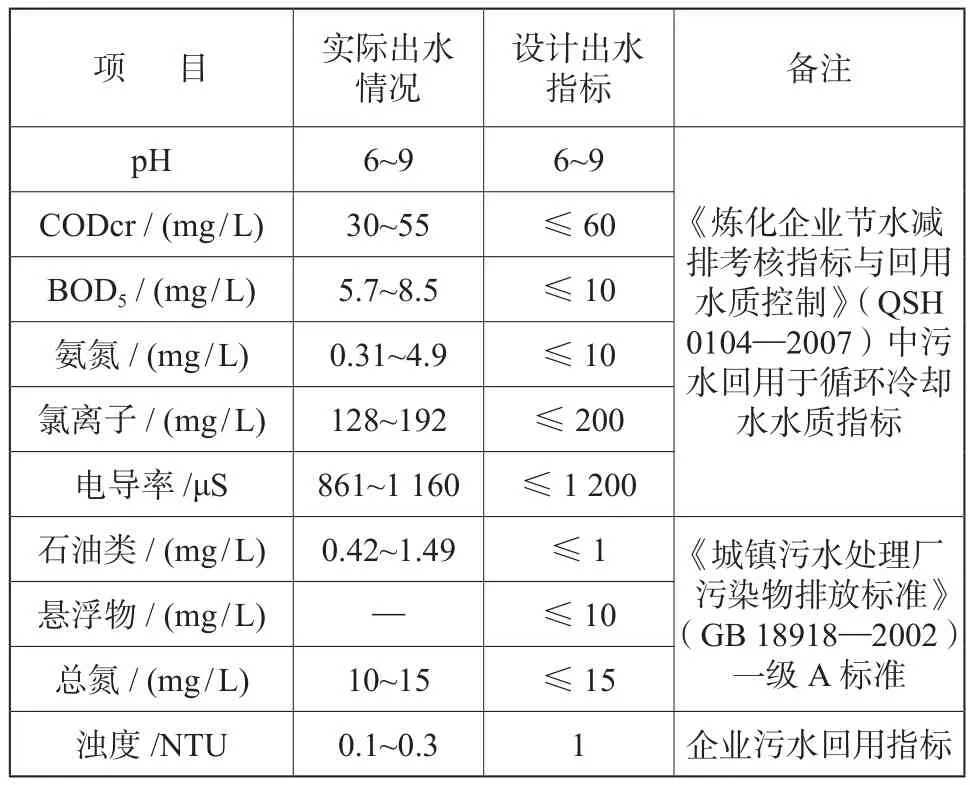

4.2工程运行结果

污水深度处理装置试运行2个月后,正式交付给车间,由其负责运行生产。经监测机构检测,装置出水中的各项指标均达到且优于《炼化企业节水减排考核指标与回用水质控制》(QSH 0104—2007)中污水回用于循环冷却水水质指标。经过近8个月的连续运行,目前整个系统运行稳定,各项参数无明显异常波动。外排污水深度处理装置实际出水情况见表7。

4.3工程投资与运行费用

项目工程总投资约7.318×107元,项目建成后年总成本费用为2.067 36×107元 / a,折2.36元 / t污水,其中药剂采购及外购燃料动力费用1.302 5×107元,折合1.49元 / t污水。折旧、维修、其他费用等7.648 6×106元,折合0.873元 / t污水。年经营成本1.506 72×107元。

随着工程的建成运行,每年可为该石化企业增加提供8.76×107kt的回用水,减少了用于循环水场补水的工业水消耗,具有一定的经济效益;另一方面,该企业每年将减少8.76×107kt的污水排放,减轻了污水外排对环境造成的污染,具有良好的社会效益。

表7 实际出水水质一览Tab. 7 Quality of effluent in reality

5 结论

(1)工程实例说明缺氧 / 好氧(A / O)+膜生物反应器(MBR)工艺应用于石化污水深处处理是可行的。石化企业排放的低盐污水经过一级生化处理后可生化性一般,通过A / O + MBR工艺进行深度处理,水中较难降解的溶解性有机物被微生物摄取、分解代谢后,污水再通过膜生物反应器截留大分子有机物及悬浮物,同时持续进行生化处理,最终使出水水质满足回用要求。

(2)工程验证了MBR工艺污泥浓度高、水力停留时间短、污泥停留时间长的突出优点。其高效性及低占地对用地紧张的石化企业节能减排工作具有一定的指导及推动作用。绝大部分易降解的有机物被A / O系统中的微生物降解;MBR系统中的膜则通过吸附、过滤作用将污泥以及大分子溶解性有机物截留,很高的微生物浓度外加很长的污泥停留时间,较难降解的有机物也逐渐被氧化,最终使膜生物反应器有着很高的出水水质[3]。

(3)部分考虑污水提标排放的现有工厂可考虑采用该工艺。根据建成的深度处理装置实际运行情况,出水已能够达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)基本控制项目最高允许排放浓度一级A标准,优于设计时执行的《炼化企业节水减排考核指标与回用水质控制》(QSH 0104—2007)中污水回用于循环冷却水水质指标。

(4)MBR中膜可有效截留硝化细菌,保护了处于弱势的硝化菌种,从而在有限的容积内确保了较好的硝化反应,相比水力停留时间较长的AO段,有限停留时间的MBR对NH3-N的去除效率仍可保持较高水平[3]。

参考文献

[1] 汪大翚,雷成乐.水处理新技术及工程设计[M]. 北京:化学工业出版社,2001.

[2] 顾国维,何义亮.膜生物反应器在污水处理中的研究与应用[M].北京:北京化学工业出版社,2002.

[3] 于水利,赵方波.膜生物反应器技术发展沿革与展望[J]. 工业用水与废水,37(2):1-6.

[4] 舒作舟.臭氧+BAF工艺在石化废水深度处理中的应用实例[J]. 绿色科技,2012(2):153-155.

Application of AO-MBR Process in Intensive Treatment of Petrochemical Waste Water

Wang Haowen

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

Abstract:For the purpose of recycling the wastewater discharging from petrochemical plant, the technology by using Anoxic/Oxic + Membrane Bio-Reactor was applied in further treatment. It has been proved from production practice that after being treated with the process in which A/O+MBR is used as main technology, in the finally discharged water, COD ≤ 60 mg/L, NH3-N ≤ 10 mg/L, TN ≤ 15 mg/L and SS ≤ 10 mg/L, which reaches the requirement for cycle used cooling water from waste water. The technology mentioned herein may be used in energy saving and emission reduction for petrochemical enterprises there is short of ground.

Keywords:anoxic/oxic; membrane Bio-Reactor; advanced waste water treatment

作者简介:王昊文(1983—)男,工程师,主要从事石油化工污水处理工程设计工作。

收稿日期:2015-08-18

中图分类号:TQ 085+.4

文献标识码:A

文章编号:2095-817X(2015)06-0061-000