插片保险丝动作失效原因分析与对策

孔令清

引言

插片保险丝因熔体与融化的外壳粘在一起,而造成动作失效,一直困扰保险丝业界。保险丝在保护电路过程中,必要时必须熔断,而其塑料外壳在此过程中,必须保持不融化的完好状态,实际使用中经常出现塑料外壳融化的问题,且造成保险丝不能符合产品标准的熔断要求。

虽有制造商采用更高熔点塑料制造外壳以克服外壳融化问题,但是不仅收效甚微,而且也增加了制造成本。也有采用在熔体插脚部分电镀银层以降低熔体导电电阻,欲起到降低熔体发热量的作用,来缓解外壳融化的现象,此法虽有降低熔体插脚发热作用,但不能解决熔体熔断的有效部位高温变形而搭壳的现象,电镀工艺也会增加环境负担。

上述方法虽针对外壳融化现象采取了措施,却没从根本上在熔体自身做改进设计,故效果并不显著。本文所述研究,依据焦耳定律,充分分析保险丝熔断机理,引入变截面熔丝概念,采用小质量薄弱熔断点方法,从根本上减小保险丝熔断的发热量,且提高熔丝处于临近熔断时高温状态下的刚性,从而避免熔丝热变形搭壳现象的发生。并对熔丝位置与铆接点位置做了合理改进,充分减小插脚发热,且降低插脚热量对塑料外壳的传导。经过反复的通电测试,本文所采用的改进方法使得,无论保险丝本体温升,还是塑料外壳的融化程度,改进效果都很显著。

1 插片保险丝的构成与工作原理

插片保险丝由熔体与塑料外壳构成,熔体的两只插脚起着连接电路的作用,其熔丝部分起着保护电路的作用。塑料外壳的材料通常是聚碳酸酯,外壳的作用是对熔体进行绝缘保护,并在熔丝熔断后起着支撑与固定两只插脚的作用。

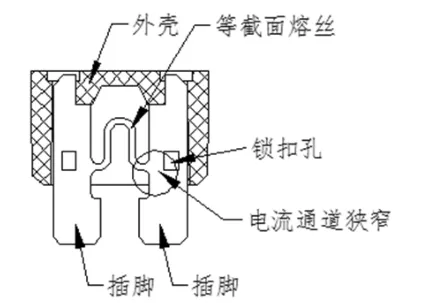

插脚向上延伸形成与外壳装配的连接件,在两连接件上各有一矩形孔,此矩形孔是满足外壳与熔体铆接时形成锁扣作用,当熔体与外壳装配后,在矩形孔处对外壳进行前后冲压,使其向矩形孔内变形,起到固定作用(如图1~2)。

图1 未改进的保险丝

当插片保险丝被接入电路中,有电流流过熔体时,熔体两插脚之间的熔丝将会发热,依据焦耳定律可知,发热量为:Q=0.24R2It,其中I 为流过熔体的电流,R 为熔丝的电阻,t 为电流流过的时间,Q 为容丝在电流流过的时间内的发热量。当有足够大的电流持续流过时,熔丝因发热而温度将会上升,当温度上升至熔丝的的熔点时,熔丝将会被烧断,保险丝动作,切断电路。

图2 改进的保险丝

这个过程中,有两个不同性质的热量,且这两个热量的大小与熔丝质量有关。①熔丝从常温上升至熔点所需的热量,Q1=cmΔT,熔丝质量与热量成正比,质量越大所需热量越大。②当熔丝温度达到熔点时,在熔丝熔断部位发生的熔丝融化,需要吸收融化热,并且融化部分的质量越大,所需的融化热也越大。

因为熔丝与外部并非绝热,所以,在熔丝温度上升的过程中,熔丝也在通过辐射、对流和传导等方式向外散发热量。其中,向外散发的热量大部分以传导方式通过插脚而散发,且越靠近插脚部分散发的热量越多,也就形成了靠近插脚熔丝的两端温度低,远离插脚熔丝的中间部位温度高,正常的熔断总是处于中间部位就是这个缘故。某一规格的保险丝可视为其内阻是一定的,如果没有足够大的电流,或熔丝与其他物体接触增加热量传导,由于热量的散发,熔丝的温度在达到某一高度时将处于一个动态平衡状态,此时熔丝的发热量等于散热量,熔丝温度将不会持续升高,也就不能达到熔点,也不会产生熔断。由此得知,当发热量大于散热量,熔丝才有可能熔断。

2 传统插片保险丝熔丝缺陷与保险丝动作失效分析

传统插片保险丝的设计虽然也遵循焦耳定律,但是,熔丝的外形、尺寸没有经过严谨细致的考虑,有很大的随意性。各厂商做法虽不完全一致,归纳起来其共同点大致为马蹄形熔丝等截面,任意处的局部电阻几乎相等,任意处的发热功率也相同。设计中没有考虑熔丝质量对熔断热量的需求关系,因此都存在熔丝质量过大,熔断过程中发热功率过大现象。过大的发热功率造成过多的热散发,使得外壳发生融化与变形。此外,大质量、等截面的熔丝在满足发热量大于散热量条件时,就需要有较长的熔丝长度。由于任意位置发热功率相等,所以熔丝产生的热量较为均匀地分散在熔丝上,虽然熔丝两端与插脚相连,热量不断传导出去,造成熔丝两端温度较低,但是熔丝以中间为中心的很长一段都将是高温状态。若电路过载,在保险丝临近熔断时,不仅塑料壳会发生融化,而且熔丝有可能发生变形弯曲,弯曲的熔丝将会与外壳接触,熔丝的热量将会被外壳吸收而导致熔丝温度急速下降,因外壳处于融化过程中,对熔丝的吸热是一个较长过程,在这个过程中熔丝的温度无法到达熔点,所以保险丝将不会产生熔断而导致失效。

3 改进措施分析

以往研发者为了克服保险丝动作失效,采取了一些措施不仅收效甚微,而且成本高昂,对环境也有不利影响。

常见做法有:①用熔点较高的塑料材料。②采用在熔体表面镀银的方式。

本文所述改进措施,从熔丝设计着手,将熔丝设计为变截面,中间部位最狭窄,截面最小,往两端延伸截面逐渐变大,与插脚连接处截面最大。使中间部位形成小质量易熔断的薄弱点,从前面的分析我们已经知道,熔丝的质量越小,熔断所需的能量越小,且向外散发的能量也就越小,从而减小了对塑料的热量传递。

由Q=0.24R2It 可知,Q 的需求减小了,R 也可以相应减小。再由可知,导体电阻大小与其长度成正比,与其截面积成反比。按改进设计方案,熔丝熔断所需能量降低了,熔丝的电阻也就可以做相应的减小。改进方案特点是,在熔丝中间部位做成窄小区域形成小质量大电阻,这方法似乎与前述分析背道而驰,但是新方案的另一个特点是变截面,往两端延伸截面逐渐变大,其结果将是电阻减小,恰好可以弥补中间部位因窄小而造成的电阻增加。另外,可以根据不同规格保险丝的需要,适当减小熔丝长度,也能起到减小熔丝电阻的作用。熔丝长度减小,熔丝支撑部位截面增大,因此熔丝的刚性增强,保险丝临近熔断时,熔丝变形问题得以解决。

除此之外,改进措施也包括将熔丝尽量向下降低,以减少插脚部分的电阻,将锁扣孔尽量向上提升,扩展了电流经插脚流入的通道,降低了插脚部分的电阻,减小了插脚部分的电阻发热。因锁扣孔提升、连接件改窄,使得热量向上传导的通路变窄,熔体与外壳接触面减小,如此起到了阻碍熔丝的热量向外壳传递的作用。

4 结论

本文主要分析了保险丝熔断机理与热量对塑料外壳作用,得出以下结论:

(1)熔丝中间部位设计为小质量大电阻的易熔断点,对于降低熔断所需能量的作用显著,在保险丝熔断过程中,向外传递的热量随之减少同样显著,为克服外壳融化起到了重要的积极作用。

(2)熔丝设计为变截面,有效地增加了熔丝的刚性,克服了熔断前的变形现象,避免了熔丝因变形而触碰外壳。

(3)熔丝位置降低、锁扣孔提升与连接件改窄,有效改变电流与热量的传递通道,减小了热量向外壳传递,增大了电流向熔丝传递,不仅减小了热传递,也减小了不必要的发热。

本文方法在根本上解决了插片保险丝外壳融化导致保险丝动作失效问题,且此方法不排斥其他改进措施。