煤矿对旋主扇风机调速节能的改造

王志坚

(山西大土河能源科技有限公司,山西 吕梁 033000)

引言

煤炭作为我国的主要能源,工业重要性一直稳居前列,然而随着市场超产能现象日趋严重,由来已久能耗问题也引起了相关单位的重视,如何实现节能达产成为众多煤企的共性目标。

生产初期,主扇风机的选型配置均有较大的余量,尤其是现有高压主扇风机通常在工频运行时,均只能以电机负荷运行工况段工作,而不能随着井下需风量的变化而变化,此时,调节风量只有通过控制风门蝶阀缝隙大小、调整主扇叶片角度等来控制风量,以便达到适合井下生产的风量。这种情况会造成主扇运行时,主扇运行阻力增大,效率只能达到正常运行的若干分之一,并伴随有大量电能的消耗,按日常机电部门相关统计,主扇风机的电费占生产用电费的25%左右[1]。

1 设备调节简述

常规的矿用主扇分主、备2台,一般为每个月倒换一次,在调节风量时,通常采取3种手段:

1)通过电控阀控制风门蝶阀缝隙的大小来控制风量的大小,投产初期,需要风量较小时,将风门蝶阀打开一半或更小部分,降低风量。

2)按主扇叶片轴上标的固定刻度调整主扇叶片角度,需要风量较大时,将主扇叶片旋转到数字较大的刻度处;需要风量较小时,将主扇叶片转至相反刻度处,这样做的缺点是,主扇电机的能耗大大增加,反而起不到相应能耗所做功带来的效益。

3)配有变频电机的主扇,可采用调整电机运行频率控制电机的速度,需要多少风量,按频率进行相应的调整,从而满足矿井的供风量,也可以实现节能降耗的目的。

矿用主扇风机变频器控制方式一般是通过硬接线和用户的DCS(或PLC)系统进行数据传输和信息处理。主扇作业司机可以按照通风部门技术人员测定的需风量,通过调整DCS组态王操作界面对主扇电机频率进行相应的调整,从而调整主扇电机的转速,达到矿井生产所需的风量,以满足生产所需。

2 矿用对旋主扇风机工频运行时存在的问题

目前,煤矿使用的主扇风机系统,按井下生产需风量进行风量调节时,一种是通过电控阀控制风门蝶阀缝隙的大小来控制风量的大小;另一种是按主扇叶片轴上标的固定刻度调整主扇叶片角度,来调整风量的大小。

从矿用主扇风机在初步设计时选型参数配置和井下实际生产时所需的实际风量可以看出,主扇风机工频匀速作业时会有以下几个方面的缺陷:

1)电能的严重浪费。按照当前煤矿整合后的煤企年产能均在90万t以上,生产年限均在30年左右,而煤矿在刚投产时到达到设计产能均需10年左右的时间,而煤矿用主扇风机在按初步设计选型配置时,均比设计生产能力要高5%的余量,因此,在生产初期产量达不到生产设计能力时,矿用主扇的功能余量相当大,在10年左右的时间内,矿用主扇风机均处在较轻负载下运行。再加上井下所需风量需调整时,主扇风机通常会通过控制主扇风门蝶阀大小来实现控制风量,这样就会造成电能的极大浪费,从而增加了电费消耗成本。

2)启动困难,机械损伤严重。矿用主扇风机目前大部分采用的是高压电控柜直接点动式启动运行。启动前,需关闭运行主扇电机,叶轮刹车,关闭风门蝶阀,打开启运侧主扇蝶阀,再点动式启动运行主扇,由此可见,启动程序较多,启动时间均在5~10min之间,这种硬启动对电机的损伤较重,启动时电流一般达到运行电流的5~8倍,每启动一次,都会对电机的绝缘造成不同程度的损伤。每个月倒切换主扇时,若当月对电机保养不到位时,有可能会烧坏电机。主扇风机的电机在对旋启动运转时会产生频率较高的轴向X侧振动和轴向Y侧振动,这种高频率的振动很容易对主扇风机其他部件产生共性振动,从而直接降低主扇风机的使用期限[2]。

3)自动化程度低。现大多数矿用主扇风机仍延用旧式矿用主扇风机,该类型主扇风机的的风量调节或依靠调节风门蝶阀,或改变叶片角度,这类风机自动化程度普遍较低,在使用过程中,机械故障较多,且维修保养工序复杂,部分关键部位存在保养死角,无法人工保养到位,诸如此类的问题会直接导致主扇运行时出现紧急停机故障,耽误生产。

3 矿用对旋主扇风机变频运行时的优点

1)维护量减少。矿用主扇风机在选用变频控制系统后,可随时根据矿井井下采掘工作面的掘进进度所需风量,通过变频柜控制电机频率降低或升高电机转速,以保证主扇风机在额定工况下工作。电机的转速降低后,相应的共性振动会降低,从而减少对主扇配件的机械性损伤,一方面延长了主扇风机的附件、配件的使用期限,另一方面,合适的井下风量不仅降低了不必要的能耗浪费,也适应了煤企经营困难时期亟待解决的节能增效目的。

2)工作强度降低。采用变频调速的矿用主扇风机,其电控系统除高压系统外,控制系统均采用PLC终端计算机进行信息联锁控制,主扇和备扇之间通过多种传感器进行保护,主扇运行过程中,一旦有隐患故障,传感器通过监控线传给PLC终端计算机,PLC经过信息转换,将故障画面显示在计算机桌面上,形成报警点提醒主扇作业司机进行故障汇报或处理。这与以前的人为查隐患、除故障作业方式相比,节省了大量的人工劳动,安全系数更高[3]。

3)减少了对电网的冲击。矿用主扇在变频调速系统的应用过程当中,全程均为软启动作业模式,高压电机从启动瞬间到运行稳定,电流均不会有大的波动,运行电流是从小到大按频率逐步增高至电机所需转速。

4 节能降耗对比

现场工况及负载技术数据,见表1。

表1 主扇风机运行参数

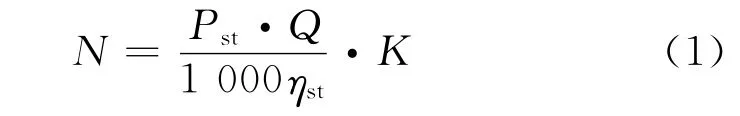

1)以表1煤矿主扇风机为例:井下生产的需风量通常是按生产采掘作业面需配风量来调整矿用主扇的送风量,当通风系统负责人确定风量大小后,需对主扇风机电机功率进行计算,公式如下:

式中:N为实际所需风量匹配的两台电机总功率,kW;Pst为矿井最困难时期总阻力,Pa;Q为矿井最困难时期总风量,m3/s;ηst为按Pst、Q参数查本样本的实际运行工况效率;K为功率贮备系数,一般取K=1.1~1.15。

根据以上公式计算出总功率N,按2台对旋电机均值N/2,以主扇运行曲线图为依据,再按照N1+N2≥N计算出对旋风机的额定功率。

2)工频运行的主扇风机电能、电费计算。

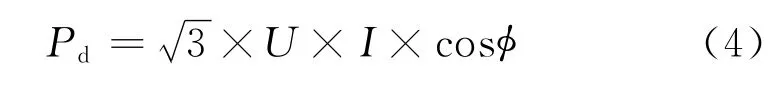

电机耗电功率计算公式:

累计年耗电量公式:

式中:Pd为电动机功率;Cd为年耗电量值;U为电动机输入电压;I为电动机输入电流;cos为功率因子;T为年运行时间;δ为单台电机启运时间百分比。

按照公式(1)、(2)的算法,就能算出工频运行时单台电机的年耗电量、电费。

3)变频状态下的年耗电量计算。

对于风机负载,变频状态下的计算如下:

电机耗电功率计算公式:

累计年耗电量公式:

由轴功率:

式中:Pd为电动机轴功率;P′为风机轴功率;Q为风机出口流量,H为风机出、入口压力差;λ为管网特性系数。

将矿用主扇风机的参数代入公式,计算出λ。

按照井下需风量的不同,将不同风量需求下的λ、压力、流量值分别代入公式,计算求出P′轴功率。

对主扇风机的电动机效率ηd和变频器的效率ηb进行详细评估计算后,用查图表法算出如下结论,见表2。

表2 电动机效率值与变频器效率值 %

则网侧消耗功率:

累计年耗电量公式:

按照上述公式,将相应参数值套入公式,算出变频工况时,单台电机运行时的耗电情况和电费情况,见表3。

表3 单台电机运行的耗电量和电费表

4)节能计算。

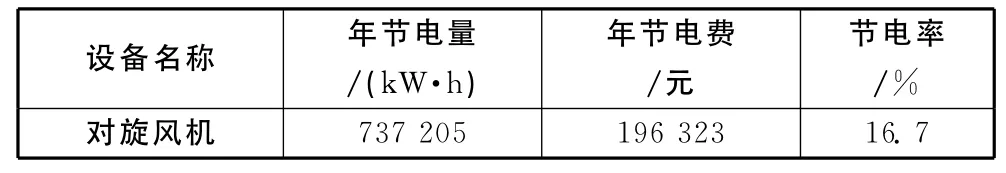

变频改造后,将主扇相应参数套入上述公式,算出单台电机运行时变频改造后与工频相比每年的能耗现状,见表4。

表4 变频改造后的能耗量

由于现场为一组对旋风机的两台电机同时运行,因此改造变频后整个系统的年节电费为196 323×2=392 645元。

5 结语

现如今,追求内部成本管理已成为各大煤企的核心任务,而矿用主扇作为主要高耗能设备之一,挖掘其经济效益有相当大的空间,矿用主扇风机进行变频改造是有效的节能增效手段之一。

[1] 廖名锋.大型风机的高压变频调速系统的选型及其应用[J].变频器世界,2011(1):25-26.

[2] 张皓,续明进,杨梅.高压大功率交流变频调速技术[M].北京:机械工业出版社,2006.

[3] 竺伟,陈伯时.高压变频调速技术[J].电工技术,1999(3):30-31.