玻璃熔窑烟气SCR 脱硝蜂窝状催化剂的选型计算

雷本喜,尹海滨,蔺海艳

(江苏科行环保科技有限公司,江苏 盐城 224051)

0 引言

截至2014 年12 月,国内浮法玻璃熔窑约一半启动了SCR 脱硝工程, 不少生产线脱硝工程已经投运。在新标准的严格要求下,2015 年剩余生产线也势必开启脱硝工程。

SCR 催化剂是脱硝工程的关键与核心, 它决定着整个脱硝系统的成败,关乎玻璃企业的效益乃至生存。蜂窝状中温(300~380 ℃)SCR 催化剂已在玻璃熔窑脱硝系统中广泛使用。本文结合玻璃熔窑烟气特性,参照脱硝催化剂选型的计算理论,对蜂窝状催化剂的选型进行了深入研究,希望所得结论对相关工作人员有所帮助。

1 催化剂体积计算

1.1 推导公式

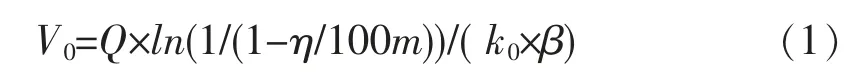

参考火电烟气SCR 脱硝工程技术, 催化剂体积计算公式如下:

式中:V0为催化剂的推算体积;Q 为标准状态下的湿烟气量;η 为催化剂的脱硝效率;m 为理论氨氮摩尔比;k0为初始活性系数;β 为催化剂的几何比表面积。

1.2 参数的选取

Q 随玻璃生产线的产能增大而增大。在其他值不变的前提下,V0和Q 成正比关系,但式(1)中η、m、k0和β 的取值是随玻璃熔窑烟尘特性而改变的,所以V0和Q 不是简单的正比例关系。

η 可根据脱硝工程业主提供技术指标计算得来,业主所要求的脱硝效率越高,催化剂所需的体积数越大, 参照前面烟气参数及国家环保标准,脱硝效率取值一般在81%~93%之间。

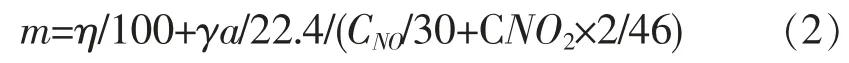

m 的取值计算参考“华能导则”或“顾问导则”,计算公式如下:

式中:η 为脱硝效率;γa 为氨逃逸;CNO和CNO2分别烟气中NO 和NO2的浓度, 以NO 占NOx 的95%,NO2占NOx 的5%计算。玻璃环保标准要求的γa 为0.003‰,以此计算m=(η+0.01)~(η+0.03)。

k0代表的是催化剂的初始脱硝能力,玻璃熔窑脱硝催化剂的k0值一般为35~45。 理论上,k0值越大,所代表催化剂的脱硝能力越强,反之也成立。催化剂选型时,选取的k0值一般比理论值略微偏大,常规浮法玻璃熔窑脱硝工程k0取38。 调整k0的取值,可以合理控制催化剂体积的裕度。

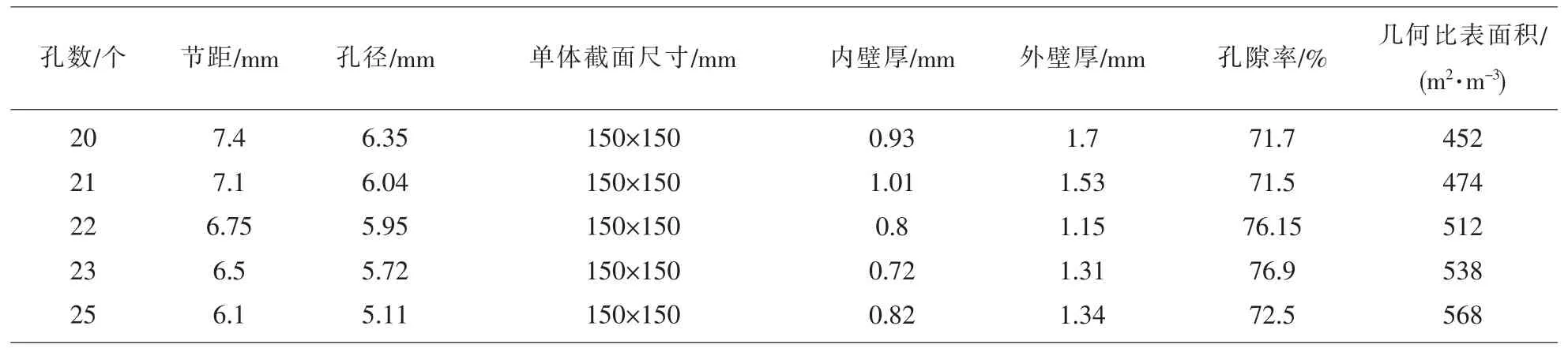

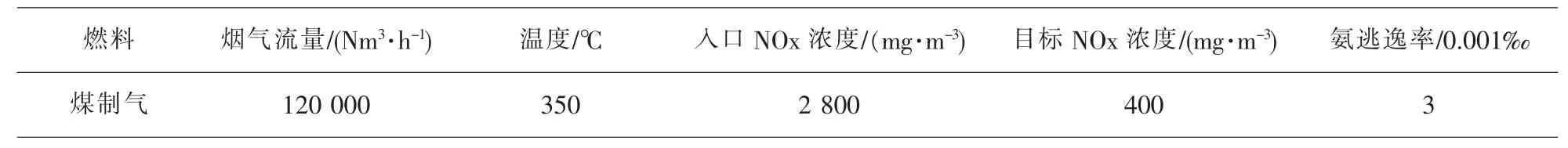

β 值的大小受催化剂几何结构影响,理论上讲,催化剂β 越大,单位体积催化剂内烟气与催化剂表面接触的面积越大,越有利于催化反应的进行,进而提高催化效率。 但是,β 值越大,孔径越小,催化剂越容易堵塞。 目前玻璃熔窑SCR 脱硝一般放在除尘之后,粉尘浓度相对较小,催化剂孔数的选择一般为21~25 孔,根据目前使用情况,孔数选为22较为合理,此时对应的β 值为512 m2/m3。 β 值选取见表1。

表1 催化剂参数

2 催化剂运行参数评估

2.1 体积空速

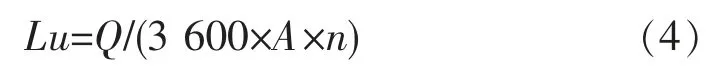

体积空速描述的是烟气体积流量与SCR 反应器中催化剂体积的比值,反映了烟气在SCR 反应器内停留时间的长短。 根据定义其计算公式为:

实际上,Sv 的倒数所表达的是接触时间概念,是催化剂的重要性能参数,也是催化剂反应器的主要设计参数。 根据式(1)计算得V0,带入式(4)可得Q值,Q 值如在3 000~3 500(1/h)范围内,说明V0选取合理。

2.2 孔内风速

孔内风速代表气体流过催化剂孔道内的速度,它是决定反应器横截面面积和气体在反应区停留时间的重要参数。 其计算公式为:

式中:A 为反应器横截面积;n 为催化剂的孔隙率。考虑到玻璃熔窑烟气中粉尘粒度较细, 烟质较低,孔内流速一般要求偏高,取值一般在5.8~7.3 m/s 之间,孔内风速过低,容易造成堵塞,过大则磨损严重。 催化剂体积确定后,可通过孔内风速指标来验证催化剂选型是否合理。

2.3 面积速度

SCR 系统的面积速度描述的是烟气掠过催化剂表面的速度,其定义是单位时间内烟气体积与催化剂的几何表面积之比,是反映催化反应特征的一个参数。 其计算公式为:

烟气量一定时,面积速度Av越小,说明催化剂的几何表面积越大,对应的催化剂微孔数目增多,有利于反应器内催化反应的进行。它的取值为6~7 m/h,可通过控制面积速度微调所选取的催化剂体积。

3 工程应用实例分析

3.1 工况参数

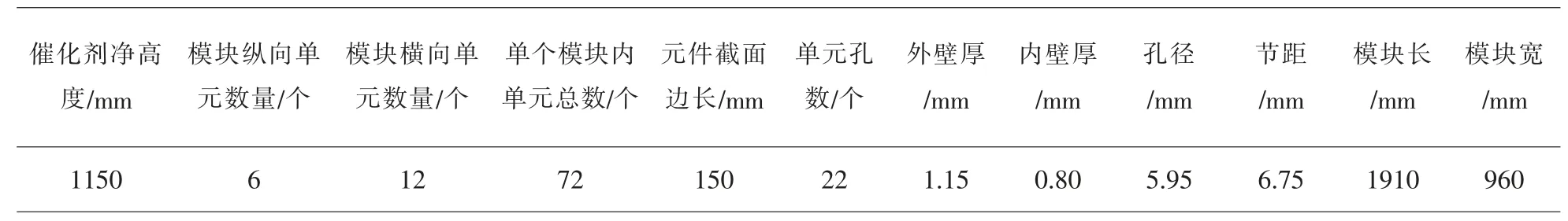

以某新建600 t/d 浮法玻璃生产线烟气SCR脱硝工程为例, 表2 是该生产线的主要工况参数,由表1 中数据可计算η=91.18,带入公式(2)可计算出m=0.913 6。

表2 主要工况参数

3.2 催化剂体积计算

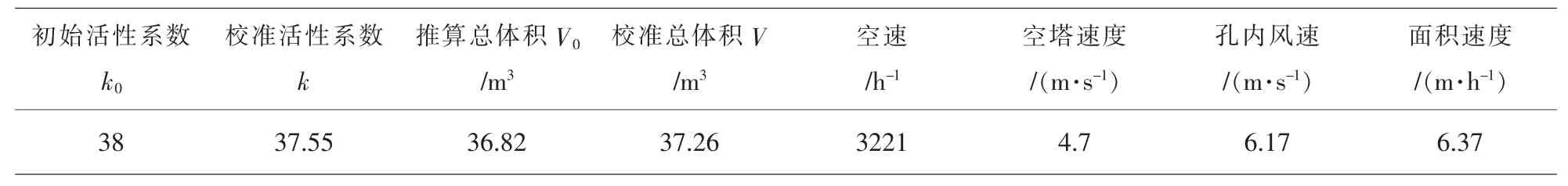

根据烟气特点,参考表1 选取催化剂的节距为6.75 mm,孔数为22×22 个,再参照市场上生产的标准催化剂参数(表3),可计算出β=511.96 m2/m3。参考1.2 中k0的选取,取k0=38,将η、m、β、k0带入公式(1)计算得:

V0=120 000×ln (1/(1-91.18/100×0.913 6))/(38×511.96)=36.82 m

3.3 参数校准与修正

表3 标准催化剂参数

表4 反应器设计参数

表5 催化剂运行参数

综合考虑催化剂的运行参数,采取合理的反应器内部布置形式(表4),最终的修正参数见表5,修正后k=37.55,V=37.26, 修正后的参数为选型的最终参数。

3.4 工程应用情况

该工程已于2014 年9 月开始投运, 并已通过国家环保部门的验收,项目运行正常,脱硝效率高达95%。

4 结语

催化剂的精确选型是一个十分复杂的过程,不同的工况参数, 催化剂的选型可能会有很大差别。本文的计算针对玻璃熔窑具有一定的符合性,对其他行业来说,仅具备参考价值。 由于玻璃熔窑脱硝催化剂的最早使用时间不足3 年,催化剂的衰减率很难统计和预算,本文的催化剂体积计算未考虑催化剂活性的衰减, 在收集后期催化剂衰减参数后,将总结衰减计算经验公式。