南李庄铁矿副井井筒掘砌防治水工程探索

焦军凯 郑翠敏 李小东 赵玉松

(河北金元矿业有限公司,河北 邯郸056000)

南李庄铁矿位于邯郸市西部丘陵地区,矿山设计建设主井、副井和风井3 条竖井,竖井掘砌中奥灰水防治一直是制约矿山建设与安全生产的重大技术难题[1-2]。随着钻孔技术发展与新型注浆材料的应用[3-4],钻探注浆技术在副井开拓水害防治与工程加固方向均发挥出较强效用[5]。副井井筒开拓在不断的探索和实践中形成了一套符合本工程的防治水方案,在铁矿后期基础建设特别是主井施工中具有指导性意义,对类似矿山的建设具有可参考性。

1 工程背景

1.1 工程概况

南李庄铁矿成矿类型属热液交代型铁矿,矿资源储量中等,属中等规模矿山,矿山采用地下开采方式、竖井开拓方案,为采选联合企业。主要施工项目有主井、副井、风井及配套设施,当前矿山处于基础建设期,主井工程已完成地表注浆帷幕施工,风井工程井筒掘砌至-60 m,暂时处于停工状态,副井工程位于矿区东北部,为在建工程。

矿区处于奥陶系的灰岩岩溶裂隙水文地质区内,水文地质类型为复杂,矿山防治水方案设计为地面帷幕注浆堵水为主、井下疏干为辅的综合方案,当前该矿已完成矿体地面帷幕注浆堵水地表施工。副井工程位于矿区北部,井筒标高为+267 m,井底设计标高为-208 m,井筒净径5.5 m,由于历史原因,副井工程设计施工在帷幕圈外,其井筒掘砌防治水工作难度较高。

1.2 工程建设环境

1.2.1 矿区地质特征

铁矿床位于“祁、吕、贺兰”山字型构造东翼边缘弧的东侧,太行山隆起带与华北沉降带2 个不同构造单元的过渡地带,鼓山断折束北部的倾没端。矿区内出露的主要地层为奥陶系、石炭系、二迭系及第四系地层。含矿层位为中奥陶统灰岩,闪长玢岩大面积顺层侵入,主矿体赋存于中。矿区内与矿床形成有关的岩浆岩主要为闪长玢岩,闪长玢岩时而平直顺层,时而向上凸出灰岩中,幅度可达180 多m。矿区内构造极为发育,主要表现为褶皱和断裂。矿床围岩蚀变主要为大理岩化和绿泥石化,硅化少见,蚀变多分布在接触带或近接触带处。

1.2.2 矿区水文地质概况

中奥陶统石灰岩含水层是矿区的主要含水层,在灰岩出露区为潜水,非灰岩裸露区倾伏于石炭系煤系地层以下,岩层一般呈向东倾斜的单斜状,为承压水,岩溶发育受埋藏条件控制,随深度的增加而减少,岩溶发育与接触带影响明显,岩溶率一般为10% ~20%,岩溶发育段及富水性具明显的垂向分带性。

矿山地下水位标高在+100 m 左右,矿床标高为8.58 ~-423.04 m,故矿床常年埋于潜水面以下,矿床水文地质条件属顶底板直接进水的水文地质条件复杂的大水岩溶矿床。矿区石灰岩含水层主要接受降水补给,岩溶水的径流条件具明显的构造控水规律性,境内岩溶水宏观上由南向北运动,北部水力坡度大,南部较缓,天然条件下区内岩溶水以集中涌泉的形式或进入隐伏灰岩深循环带排泄。

矿山水文地质条件:岩溶率,最大50%;裂隙率,最大19.83%;富水性,最大512.4 L/(s·m);渗透系数,平均5.954 m/d;水力梯度,0.5‰ ~1‰;富水段,+130 ~0 m 为强富水段、0 ~-150 m 为富水段;岩溶发育段,0 ~-60 m 较高、-60 m 以下减小,局部发育;水位标高,+93.8 ~+114 m。

1.2.3 副井井筒复杂地质段特征

副井井筒整体显示地质条件、水文地质条件复杂,在-20、-60 及-129 m 水平揭露3 层尤为复杂段位,蚀变灰岩、变质和泥质灰岩、溶孔(洞)交错产出,含水层裂隙岩溶发育,裂隙率、岩溶率高。

其中,井筒-129 ~-150 m 水平工程地质、水文地质条件复杂尤为突出,在工程建设环境的复杂性中具有代表性。该段层岩性描述为:-129 ~-131 m水平为灰岩;-131 ~-134 m 水平为变质灰岩,白色,变晶结构,此段岩层呈泥状产出,遇水发生崩解,充填物有泥沙、碎石、方解石,泥状产出无强度,工程地质条件差;-134 ~-140 m 水平为大理化灰岩;-140 ~-146 m 水平为闪长岩,与其接触的灰岩发生强烈蚀变,蚀变导致岩石强度丧失,工程地质条件差;-146 ~ -148 m水平为含石膏灰岩;-148 ~-150 m 水平为薄层硅化灰岩,局部含方解石和石膏条带;在-145 ~ -148 m水平东北侧揭露1 个大的洞状导水通道;-129 ~-150 m 工程段揭露1 条走向北北东—北东挤压破碎带构造,是井筒涌水治理的重要隐患。

归纳-129 ~-150 m 部位地质条件特点为:

(1)-129 ~-150 m 井筒工程段所属层位为富含水层,竖向裂隙极其发育,大致走向为北东—南西。由于闪长玢岩岩舌在-140 ~-146 m 标高的侵入,其上下接触带岩石发生强烈蚀变,并且受压破碎,导致岩石强度降低,工程地质条件极差。

(2)由于闪长玢岩岩舌的侵入,使得周边岩层发生受压、发生扭曲现象明显,破碎岩层及呈泥状产出岩层与岩溶裂隙、溶孔发育岩层无规则穿插,导致注浆过程中,水泥浆液很难有效扩散,同时本段静水压力达2.5 MPa,存在残余渗水(在高压水头作用下通过微裂隙被挤出)。

2 工程施工情况

2.1 遇到的技术难题

在地质特征明显、矿床开采技术要求高及水文地质条件复杂的环境下,该矿副井工程作为矿山开拓系统中的主要建设项目在施工过程中遇到多项水害防治难题和攻关瓶颈,主要包括:①岩溶裂隙发育,整体富水性强,垂向富水性变化大,施工难度大;②褶皱、断层、接触带、破碎带构造及局部溶洞发育,施工方案相关技术参数取值精度要求高;③灰岩高角度裂隙发育,注浆堵水工程中浆液扩散半径控制难度高;④蚀变灰岩、泥质灰岩微裂隙发育,注浆吃浆量小,不易形成一定强度的结石体,注浆工艺和注浆材料的适用性要求高;⑤破碎带、蚀变灰岩及泥质灰岩岩层力学性质极差,井壁砌筑难且砌筑后受振扰稳定性差,彻底排除井壁淋水引发水害的隐患困难;⑥-20、-60 及-129 ~-150 m 水平段井筒工程地质、水文地质条件尤为复杂,其中,-129 ~-150 m 水平段自2012 年以来曾发生3 次透水事故,反复治理,一度成为施工瓶颈。

2.2 淹井事件

2012—2014 年,副井工程建设过程中先后发生了2012 年6.20、2013 年6.15 及2014 年2.11 透水事故,3 次事故均发生在井筒-129 ~-150 m 水平。

2012 年6 月20 日,副井井筒下掘至-129 m 时,在探注施工注浆过程中出水,井筒的涌水量在800 m3/h 左右,超出了井筒的最大排水能力造成淹井。

2013 年6 月15 日,副井井筒下掘至-144.5 m水平时,工程揭露-144 ~-153 m 段存在断裂、溶洞,裂隙发育,多以高角度裂隙为主,横向连通性一般,空隙充填物为泥状物和碎石等,在对井底工作面出水点准备注浆处理的过程中出水,涌水量在1 000 m3/h 左右,最终无法控制造成淹井。

2013 年底,副井井筒已掘至-183 m 水平,-145 m 至-147 m 段属蚀变灰岩层并泥化,在南李庄铁矿副井下掘过程中,揭露-145 ~-148 m 水平存在1个大的溶洞(已被碎石及水泥结实体充填)。由于副井井壁及壁后注浆结实体在井筒下掘过程中不断受到爆破振扰,虽经几次封堵,但始终有渗水存在,随着时间的推移,井壁(主要是浇筑接茬处)出水缓慢增大,逐渐由0.5 m3/h 增大至270 m3/h,期间几次处理未取得显著效果,2014 年2 月11 日放弃抽水导致淹井。

2.3 工程建设情况分析

矿山自开工建设以来,副井工程建设过程中曾多次发生透水淹井事故,几家施工单位先后因水害影响停工撤场,水对副井工程建设的影响凸显。副井开拓防治水工程的探索与实践扎根于各项基础资料的分析,不断总结经验教训,在困难重重的环境中持续推进。面对施工过程中的种种难关,副井工程建设者想尽办法提高施工队业务素质、加强工程监管力度,工程防治水工作在尊重客观条件和事实存在的前提下不断地探索和认知,复杂的工程建设条件和施工环境严重阻碍和制约了矿山正常的建设施工,客观上对工程管理和施工技术提出了更高的要求。

3 防治水工程技术方案研究和实施

3.1 突水机理分析

副井井筒标高为+267 ~-208 m,实测副井地下水位+98 m 左右,井筒揭露富水含水层标高+130 ~-180 m,矿区划分+130 ~0 m 为强富水段,0 ~-150 m 为富水段,副井井筒工程除底部-167 m 水平开始进入的相对稳定闪长玢岩基岩为相对隔水层外,其他部分均在奥陶系灰岩含水层中,该厚层含水层的富含水是工程建设透水事件的突水水源。

降水是区内地下水的唯一补给来源,补给形式是通过广大灰岩裸露区的分散深入补给,矿区岩溶水受构造控水影响由南向北运移,天然条件下区内岩溶水以集中涌泉的形式或进入隐伏灰岩深循环带排泄,是工程建设透水事件突水水源的赋存和运移背景。

随着井筒掘砌深度的加深,采掘工作面周围水体静水压力作用越来越大,高水压是引发突水的重要条件,当水压很大时,对裂隙产生楔劈作用,逐渐形成强渗通道,加之本工程高角度裂隙发育,井筒上下水力联系好,也形成了涌水隐伏在井筒周围的充水通道。构造面及其物理状态对突水起决定作用,即“突水必有隙,有隙不一定突水”,副井施工环境中断裂发育,在井筒下掘及注浆改造含水层形成截流井壁的过程中,具有阻水作用的断层构造、充填泥质物的岩溶结构以及泥质灰岩、蚀变灰岩层在掘砌活动影响下失去原力学平衡,岩体结构破坏,强含水层岩溶水赋存条件改变,裂隙采动活化形成充水通道。

突水水源岩溶水在原赋存和运移环境下,井下采掘活动破坏天然平衡致使断裂等构造面及岩性物理状态改变形成大冲刷力的充水通道[6],岩水渗流规律改变,演化为以点—线—面的发展趋势沿充水通道向力学性质薄弱区域集中涌去,当充水通道到达工作面完全充水形成突水点,达到一定程度超出控制范围,便形成透水事故。

3.2 技术方案研究和实施

通过深入研究前期现有勘察资料和施工过程中的统计资料,系统分析井筒透水机理,从井建注浆掘砌的新技术、新工艺、新设备、新材料的角度出发,基于“探、堵、截”的综合理念,形成副井井筒掘砌施工的系统性防治水技术方案。

3.2.1 有掘必探

副井井筒工程坚持有掘必探,短探、长探结合,各方案均依据探水孔信息,设计施工注浆方案,仅在-129 ~-150 m 井筒段短探、长探孔(含复钻)共计钻进6 024 m,通过多次探注,最终井筒掘进至设计井深-208 m 水平,共计掘进475 m。

3.2.2 S 孔探注

基于帷幕截流技术应用煤矿水害防治用大型注浆设备进行副井井筒地表帷幕注浆,针对高角度裂隙发育和富水方位设计施工直孔、S 型分支孔结合探注。基本思路是在井筒内管注骨料充填压密,形成具有一定强度和密实度的“骨料阻水塞”,同时结合地面定向分支钻孔群对主要用水点进行分序次探查封堵,然后再对井筒东侧进行帷幕注浆。

地表注浆工程共施工钻孔主孔1 个,分支孔12个,直孔进尺428.05 m,斜孔进尺为898.55 m。各钻孔共注水泥1 788 t。工程施工完成后经过排水试验及探水等工作,判断井筒涌水得到有效控制。

3.2.3 井壁超前小导管支护

针对井壁蚀变灰岩、泥质岩层难支护及井壁稳定性堪忧的状况,通过分析井筒-129 ~-149 m 段井壁岩层遇水易崩解导致力学性质丧失、工程地质条件极差的特殊性质,大胆突破传统支护方法,本段设计采用小导管支护等技术方案,体现了该项目防治水工程的创新点。

设计施工小导管用鱼鳞管套DN32 无缝钢管探注加固围岩4 m,每2 m 进行1 次小导管围岩加固,在掘进爆破前,密集沿井筒纵向凿岩打孔,孔内安装超前小导管,超前小导管分序安装,分序用水泥浆与双液浆注浆封堵,为了减少岩石裸露时间,采用掘1 m、支护1 m(小模板支护)的短掘短砌,超前探水、探注结合综合治水施工方案进行施工,形成超前探水与注浆保护,最后进行工作面掘砌。施工段高20 m,小导管用300 根,通过该方案的设计施工,井筒-129 ~-149 m 段井壁加固效果明显。

3.2.4 止水垫、止浆垫设计

针对井筒掘砌施工中的各透水事故诱发原因、产生后果的异同,静水注浆方案中止水垫设计参数选取、工艺流程及疏排水方案不断改进优化。

井筒-129 m 水平处,设计施工10 m 厚度的混凝土止水垫和3.5 m 厚度的钢筋混凝土止浆垫,后期拆除过程中发现垫层与井壁黏结性有薄弱环节;井筒-145.5 m水平处,设计施工平底型止水垫9 m,止浆垫岩帽3 m,在止浆垫养护至7 d 时,进行加固,加固分2 次进行。第1 次用凿岩机打孔,深度为2 m,埋设1 m 鱼鳞管,用双液浆注浆,对止浆垫与井壁相接处进行加固;第2 次在第1 次孔的附近打孔,深为3.5 m,对止浆垫下部荒断面进行加固;井筒-144 ~-148 m水平处,进行砂石充填,第1 层填砂标高为-144 m 水平,其上充填9 m 碎石,标高为-135 m 水平,第2 次填砂标高为-130 m 水平,其上沉淀6 m止水垫;井筒-150 m 水平处,在井筒出水部位形成静水止水垫,沉淀后实测垫厚度为9.6 m,止水垫面的标高为-140.4 m。

3.2.5 拦截注浆

针对副井井筒壁后水运移纵向水力联系密切的问题,在对出大水部位中深孔注浆治理的技术路线中,先采用壁后注浆方式对其上部的井壁壁后围岩拦截注浆、再对出水部位进行治理的治水思路,以防止中深孔注浆时向上返浆压裂井壁。

在-140 ~-150 m 井筒段防治水方案的设计施工中,先采用壁后注浆方式对-138.4 ~-140.4 m水平的井壁壁后围岩拦截注浆,以防止中深孔注浆时向上返浆压裂井壁,再对-138.4 ~-150 m 标高段采用中深孔探注,对副井井筒-140.4 ~-150 m 水平反复出水复杂地质段进行治理,形成先截后探再堵的治理新思路,实施效果明显。

3.2.6 材料适用

针对副井井筒反复出水部位地质特征及其涌水量大、不易封堵、微裂隙部位注浆堵水的扩散半径难以保证的特点,副井工程在材料选用上进行深入研究[7]。

注浆材料选用原则:材料来源广,价格低;凝胶时间可调;结石体强度高;结石率高;黏度低,可注入性好;毒性小,对环境污染小。

在-140 ~-150 m 井筒段工程选用注浆材料为水泥、水泥+水玻璃、ZK -Ⅲ型孔隙溶胶(高分子树脂)。

注浆材料适用原理为先采用水泥-水玻璃双液浆固定孔口管,后利用水泥单液浆封堵宽大孔裂隙,再使用高分子树脂(孔隙溶胶)插孔注浆,充填微裂隙,从而达到治水目的。

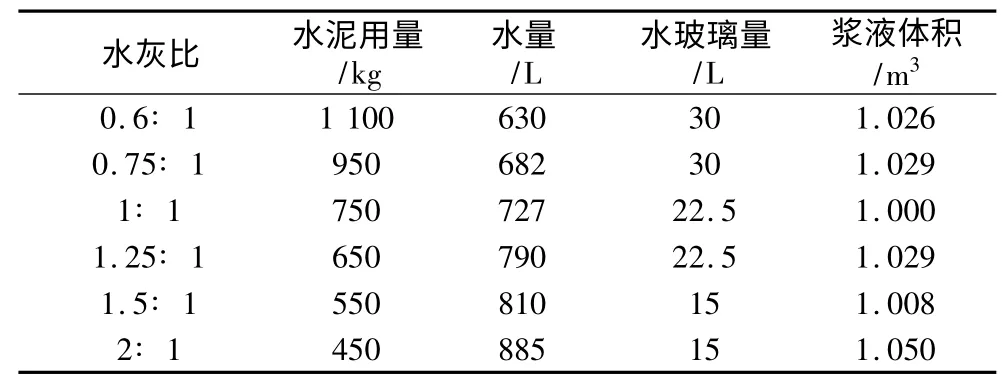

单液浆采用P.042.5 级普通硅酸盐水泥,双液浆采用水泥+40Be 水玻璃。浆液配制见表1 及表2。

表1 单液水泥浆配制Table 1 Preparation of single-liquid cement slurry

表2 双液浆配制Table 2 Preparation of double-liquid cement slurry

化学浆选用ZK-Ⅲ型孔隙溶胶(高分子树脂),由A 液、B 液及专用改性添加剂组成,其化学浆液性能指标见表3。注浆过程中,须根据注浆压力、现场井壁渗漏情况适时灵活地随时调节A、B 液配比,以合理控制浆液的渗透性。

表3 化学浆液性能指标Table 3 Performance of chemical slurry

按照以上化学浆液的选用原则,对-140 ~-150 m 水平段的探注共消耗化学浆液50 t,设计施工的单孔涌水量均控制在5 m3/h 以内。

4 施工探索

副井井筒在不断完善技术方案的基础上,施工过程始终强调事前分析、事中控制和事后总结的探索之路,对施工进程中的每一个关键环节和步骤的相关基础资料详细编录整理,从而把实践中获取的经验和客观认识应用在下一步工作环节的技术方案研究中。

随着施工过程中的经验、剖析点及认知度的不断积累,技术方案指导防治水工程的施工过程中先后遇到历史遗留上部井壁淋水较大、局部井壁支护钢筋混凝土变形、化学浆液初次应用失败、两模混凝土浇筑接茬处出现裂隙渗漏水、局部井壁呈膨裂、凸鼓现象、局部井壁及壁后注浆结实体在井筒下掘过程中不断受到爆破震动和振扰反复出水以及等现象。

针对这些施工障碍,井筒掘进过程中根据现场施工条件先后采取了井壁变形、破裂或凸鼓处主动破除并精细修补、提高探注施工工艺、静水注浆、地表结合工作面注浆及小导管支护井壁面等方法对策,特别是在治理-129 ~-150 m 水平复杂地质段施工时,采用了溶胶树脂浆液注浆进行井壁截流,对井筒泥质灰岩地段及反复治理的破碎带进行井壁支护治理,采取安装支护井圈并对井圈后灌注浆和壁后注浆等方法点面结合精细施工。

该铁矿副井井筒掘砌防治水工程在施工过程中采取的各项措施和办法均烙下了探索的脚印,施工探索过程艰难。

5 效果分析

该铁矿副井井筒掘砌防治水工程经过充分的技术方案研究和施工探索,针对各项难题制定技术方案并严格实施,3 次出水事件均达到了较好的涌水治理效果,在技术方案研究和施工过程中积累了经验,副井坚持有掘必探、基于帷幕截流技术应用煤矿用大型注浆设备进行副井井筒地表注浆帷幕、静水注浆、高角度裂隙注浆、微裂隙注浆、蚀变灰岩层的注浆、支护、对井筒泥质灰岩地段进行井壁支护治理,采取安装支护井圈并对井圈后灌注浆和壁后注浆及化学浆液的成功应用等各项内容初步形成了对副井井筒掘砌防治水工程的系统性方案。

施工中克服建设环境差的各项难题,历时4.75 a建设的该铁矿副井井筒掘砌工程施工最终完成,并取得了良好治水效果,特别是在井筒-129 ~-150 m水平复杂地质段,设计施工的24 个探注孔单孔中出水有2 个涌水量控制在0.1 m3/h 以内。

6 结 论

(1)南李庄铁矿副井井筒地质、水文地质等客观条件复杂,-129 ~-150 m 水平段极复杂。副井工程建设面临富水性强、构造发育、高角度裂隙发育、微裂隙发育、存在力学性质极差岩层及极复杂段井筒部位极易反复出水需反复治理等水害防治难题。

(2)水害防治一直是制约矿山建设与安全生产的重大技术难题,副井工程整体显示施工难度大、技术要求高的特点。该矿山充足的透水水源、良好的水源赋存、运移环境及高水压与采掘环境下充水通道的形成揭示了该铁矿副井掘砌多次引发透水事故的突水机理。

(3)技术方案研究进程中积极探索新技术、新工艺、新设备、新材料,各阶段方案综合体现了“探、堵、截”防治水理念。工程严格按照技术方案进行施工,施工过程中采取多项方法和措施最终完成副井井筒的掘砌施工,防治水效果良好,同时反证了防治水工程相应技术方案的可靠性。

(4)南李庄铁矿副井井筒掘砌防治水工程中积累了大量宝贵的基础资料,为矿山水文地质条件再分析提供了条件。该铁矿副井井筒工程的完成对矿山其他项目的建设有借鉴意义,鉴于大水岩溶矿山水文地质条件的复杂性,副井工程的建设条件不能完全代表整体矿区的建设环境。

[1] 王建国.邯邢地区大水铁矿田开采对地下水环境的影响及防治[J].水资源保护,2009,25(5):98-102.

Wang Jianguo.Influence of water-rich iron ore mining field exploration on the groundwater environment in Hanxing district and Prevention[J].Water Resources Protection,2009,25 (5):98-102.

[2] 王国栋.邯邢铁矿田地区地下水开采现状与对策[J]. 地下水,2009(4):55-56.

Wang Guodong.Present situation of groundwater exploited and countermeasures in Hanxing iron mine area[J].Groundwater,2009(4):55-56.

[3] 冯光明,侯朝炯,贺永年.高水材料及其在井筒注浆堵水工程中的应用[J].东北煤炭技术,1998(6):22-24.

Feng Guangming,Hou Zhaojiong,He Yongnian.High water material and its application in the construction of the well bore grouting water shutoff[J].Coal Technology of Northeast China,1998(6):22-24.

[4] 刘文静,邱显水. 郭屯矿井高角度裂隙粘土水泥浆地面预注浆技术[J].建井技术,2006(2):15-16.

Liu Wenjing,Qiu Xianshui. High angle fractured clay cementslurry surface pre grouting technology for Guotun mine[J].mine construction technology,2006(2):15-16.

[5] 王 春,赵 毅. 松散破碎地层立井井筒注浆堵水技术研究[J].山西煤炭,2013(11):69-70.

Wang Chun,Zhao Yi. Technology of grouting and broking waterin shaft of loose and broken strsta[J].Shanxi Coal,2013(11):69-70.

[6] 程久龙. 矿山采动裂隙岩体地球物理场特征研究及工程应用[J].中国矿业大学学报,2008(6):877-879.

Cheng Jiulong. Study on geophysical field characteristics of mininginduced fracture rock mass in mine and its application[J].Journal of China University of Mining and Technology,2008(6):877-879.

[7] 陈国锋,贺永年,杨米加,等. 深立井应用ZKD 高水速凝材料注浆堵水[J].建井技术,1997(6):16-18.

Chen Guofeng,He Yongnian,Yang Mijia,et al. Guangming Feng.Deep shaft application of ZKD high water rapid hardening materials grouting blocking water[J].Well construction technology,1997(6):16-18.