合成己二酸二甲酯的反应-精馏耦合技术

王海峰,周彩荣

(郑州大学化工与能源学院,河南郑州450001)

合成己二酸二甲酯的反应-精馏耦合技术

王海峰,周彩荣

(郑州大学化工与能源学院,河南郑州450001)

以732强酸性阳离子树脂为催化剂,己二酸和甲醇为原料采用反应精馏耦合工艺合成己二酸二甲酯。利用单因素法,以酯化率为指标,考察了醇酸物质的摩尔配比、反应时间、催化剂的用量和催化剂的置放位置对酯化反应的影响,得到了较佳的工艺条件:醇酸物质的摩尔配比为10,反应时间为3h,催化剂的用量为35g,催化剂的置放位置为反应精馏塔的上部。在该工艺条件下,酯化率可以达到85%。

反应精馏;己二酸二甲酯;合成;己二酸;甲醇;酯化;强酸性阳离子交换树脂

己二酸二甲酯是一种重要的化工原料,主要用作增塑剂和合成1,6-己二醇等[1]。传统合成己二酸二甲酯的工艺是采用浓硫酸作催化剂,因为硫酸具有脱水和氧化作用,从而导致副反应多,还存在设备腐蚀和三废污染问题。为了克服硫酸法的不足,近年来以水合硫酸氢钠[2]、对甲基苯磺酸[3]、杂多酸[4]、固体超强酸[5]等作酯化催化剂的研究均有报道,并取得了较好的酯化效果;但仍然存在催化剂不能回收重复使用、制备难度大、产品不易提纯、工业化难度大等缺点。强酸性阳离子交换树脂具有体积受溶剂作用小、易于实现连续化生产等优点,同时其所要求的反应条件温和,易于从反应体系中分离和重复使用,因此具有较好的工业应用前景。

目前,国外对己二酸二甲酯的需求不断上升,而国内的需求量虽不是很大,但有一定的上升趋势[6]。化学工程研究的新进展,包括过程耦合技术的进展,发展过程耦合技术,合理设计和调控耦合过程,可以提高过程的效率和经济性,解决过程工业中存在的“高能耗、高物耗和高污染”的问题。反应精馏耦合工艺可以大大推动过程的强化,分离与反应过程的耦合可以形成新的过程,这种新过程特别适用于强化各种可逆反应过程及存在产物抑制作用的反应过程等。因此,本文选用732强酸性阳离子交换树脂为催化剂,用反应精馏耦合工艺来制备己二酸二甲酯。

1 实验部分

1.1 试剂及仪器

己二酸,AR,天津市科密欧化学试剂有限公司;甲醇,AR,天津市风船化学试剂科技有限公司;己二酸二甲酯、氢氧化钠,AR,天津市风船化学试剂科技有限公司;氯化钠,AR,焦作市化工三厂;邻苯二甲酸氢钾,AR,天津市风船化学试剂科技有限公司;无水乙醇,AR,天津市风船化学试剂科技有限公司;732-强酸性阳离子树脂,AR,天津市风船化学试剂科技有限公司;酚酞、盐酸,铜陵富德化工有限公司。

反应精馏装置,郑州二七化工制冷技术研究所;气相色谱仪,GC9800,上海科创色谱仪器有限公司;电子精密天平,PB203-N,梅特勒-托利多仪器有限公司,精度0.001;调温电热套,ZDHW,北京中兴伟业仪器有限公司;电子精密天平,FA1004,上海精密仪器有限公司,精度0.0001;循环水式多用真空泵,SHB-III,巩义市英欲华科仪器厂;电热鼓风干燥箱,HG101-3,南京电器三厂制造;数显调节仪,XMTD,浙江余姚工亚仪表二厂。

1.2 实验原理

己二酸和甲醇在一定温度和催化剂强酸性阳离子交换树脂作用下发生酯化反应,生成己二酸二甲酯和水,如式(1)所示。

反应精馏是将反应过程和精馏过程结合在一起,且在同一设备中进行的过程。反应精馏特别适用于可逆平衡反应,反应精馏可以使生成物中高沸点或者低沸点物质从系统中连续的排出,打破热力学平衡限制,提高酯化率[7]。

1.3 实验装置和方法

实验装置图如图1所示。

图1 酯化反应精馏耦合工艺装置图

向塔釜三口烧瓶中加入250mL甲醇和少量沸石,打开塔顶冷凝器冷却水开关和塔釜控制电源,调节某一合适电压;同时准确称取一定质量的己二酸和一定量的甲醇,配成一定醇/酸物质的量比的原料,用精确至千分之一的天平称取一定量的原料于锥形瓶中,用已标定好的NaOH标准溶液测定反应前的酸值。待塔顶出现回流,稳定15~20min后,塔顶恒压漏斗开始进料,打开回流比控制开关,回流比控制为1,同时开始计时,反应开始。当塔顶进料完毕,反应结束,记录反应时间。此时可加大塔釜电压,蒸馏反应体系中的过量的甲醇,对产物进行提纯,待塔底温度升至110℃时,停止加热,关闭电源。2h后,塔内滞留液回流,塔釜三口烧瓶冷却后,准确称取一定量的样品于锥形瓶中,用已标定好的NaOH标准溶液测定反应后的酸值。

酸值测定根据GBl886-1995的方法进行。本实验中,根据体系酸值变化量来表示体系的酯化率(Y)[8]。

2 结果与讨论

2.1 催化反应-精馏耦合工艺

通常,酯化反应脱水过程采用苯作带水剂,但体系中残留的苯难以去除,产品不能很好地满足医药和香料等方面的应用要求。同时,带水剂的加入,稀释了反应物浓度使反应速率减小,导致反应器产能的降低和后续处理过程中能耗的增加。

酯化反应的脱水过程还可以采用反应-吸附耦合工艺[9-10]。该工艺在反应釜外设置装有吸附剂的吸附装置或直接将吸附剂加入到反应体系中,常用的吸附剂有:氧化钙、无水硫酸镁、分子筛等。该工艺简单,但吸附剂容易失活,需要定期活化。在实际应用中受到限制。

对于可逆反应,当某一产物的挥发度大于反应物时,如果产物从液相中蒸出,则可破坏原有的平衡,使反应继续向生成物的方向进行,因而可提高单程转化率,在一定程度上变可逆反应为不可逆反应。本文采用反应精馏耦合工艺[11-13],在此过程中塔顶持续采出甲醇,实现甲醇的循环利用,反应体系可以保持在较高的醇/酸比下进行,使己二酸具有较高的转化率。同时在反应过程中反应物直接移出反应区,使可逆平衡反应向右移动,且反应结束后可直接对产物进行提纯。该工艺产物收率高,设备投资小。

2.2 反应时间对酯化反应的影响

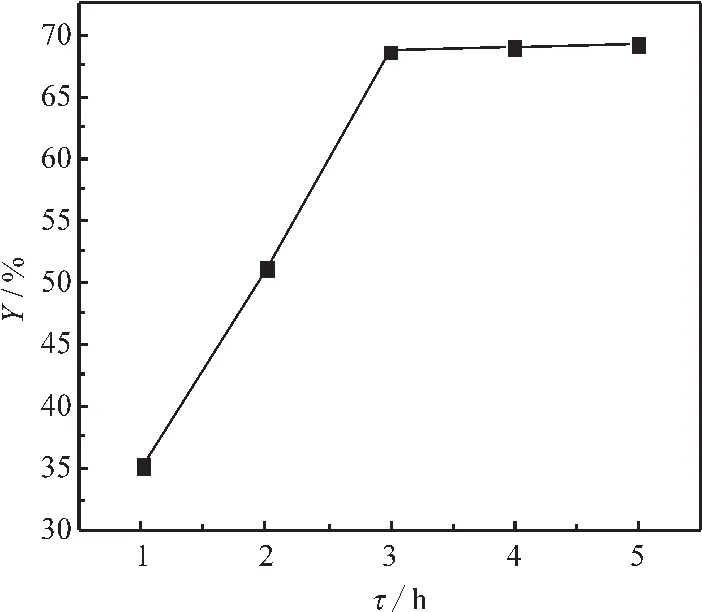

固定n(醇)/n(酸)为12,催化剂的置放位置为塔的上部,催化剂的用量为24.7g,分别设置反应时间为1h、2h、3h、4h、5h,测定酯化率,结果如图2所示。随着反应时间的延长,己二酸酯化率增大。继续增大反应时间,酯化率提高不明显。由图2可以看出,反应时间为3h后,酯化率增大不明显,因此得出合适的反应时间为3h。

图2 反应时间对酯化反应的影响

2.3 醇/酸物质的量比对酯化率的影响

固定反应时间为3h,催化剂的用量为24.7g,催化剂的置放位置在塔的中部,分别设定n(醇)/n(酸)为6、8、10、11、12,测定酯化率,结果如图3所示。

图3 醇/酸物质的量比对酯化率的影响

由图3知,n(醇)/n(酸)小于10时,随着它的增大,反应物之一甲醇过量,有利于可逆平衡反应向右移动,酯化率增加明显;n(醇)/n(酸)大于10时,过量的甲醇反而降低反应物的浓度,不利于可逆平衡反应的正向进行,故酯化率降低。综合考虑,确定最佳的n(醇)/n(酸)为10。

2.4 催化剂的置放位置对酯化反应的影响

固定反应时间为3h,n(醇)/n(酸)为10,催化剂的用量为24.7g,分别设置催化剂的置放位置为塔的上部、中部、下部,测定酯化率,其结果如图4所示。由图4知,随着催化剂的置放位置由下向上的过程中,重组分水和酯的含量由下向上逐渐减小,生成物的浓度逐渐减小,有利于酯化反应的进行,酯化率逐渐增大,故确定催化剂的最佳装填位置为塔的上部。

图4 催化剂的置放位置对酯化率的影响

2.5 催化剂的用量对酯化率的影响

固定反应时间为3h,n(醇)/n(酸)比为10,催化剂的置放位置为塔的上部,分别设置催化剂的用量为14.7g、19.7g、24.7g、29.7g、34.7g、39.7g,测定酯化率,其结果如图5所示。由图5知,催化剂的用量在30g以下,随着催化剂用量的增加,酯化率有所波动,但变化量波动不大,大致分布于62%左右;催化剂的用量在30g~35g之间变化时,酯化率显著增加;催化剂的用量在35g以上时,可能催化剂的量过多,导致催化剂床层堆积密度过大,甲醇蒸汽上升阻力增大,导致液泛,酯化率急剧下降。当且仅当催化剂的用量为35g时,酯化率达到最大。综合考虑酯化率和反应成本,确定最佳催化剂的用量为35g。

图5 催化剂用量对酯化率的影响

3 结论

(1)732强酸性阳离子交换树脂是催化己二酸酯化合成己二酸二甲酯的良好催化剂。该催化剂反应温和,机械性能好,易于从反应体系中分离,选择性好,可重复使用,具有较好的工业应用前景。

(2)催化反应精馏合成己二酸二甲酯的较佳工艺条件为:n(醇)/n(酸)为10,反应时间3h,催化剂的用量为35g,催化剂的置放位置为反应精馏塔的上部。在此工艺条件下己二酸的酯化率最高可达85%。

(3)催化反应精馏合成己二酸二甲酯工艺可行,过程的效率和经济性得以提高。

[1]章思规.精细有机品技术手册(上册)[M].北京:科学出版社,1993.

[2]刘华亭,赵汝棋.磷钨酸催化合成己二酸二乙酯[J].化学研究与应用,2000,12(2):208-210.

[3]林进,王兰芝.对甲苯磺酸催化合成己二酸二乙酯的研究[J].辽宁化工,1999,28(5):294-295.

[4]徐敏,郝义,高蜻.杂多酸催化合成丙二酸二乙酯[J].化学工程师,2001,(2):17-18.

[5]廖德仲.固体超强酸SO42--MoO3-TiO2催化合成己二酸二乙酯[J].精细化工中间体,2003,1(1):19-20.

[6]饶兴鹤.世界己二酸状产需现和生产技术进展[J].中国石油和化工,2005,12(7):19-23.

[7]刘雪暖,李玉秋.反应精馏技术的研究现状及其应用[J].化学工业与工程,2000,17(3):164-168.

[8]李国浩,高莉丽,孙晓波.己二酸二甲酯绿色新工艺研究[J].河南化工,2010,27(6):31-33.

[9]Jermy B R,Pandurangan A.Catalytic application of Al-MCM-41in the esterification of acetic with various alcohols[J].Appl Catal A,2005,288(l-2):25-33.

[10]周彩荣,肖传豪.己二酸二甲酯反应-吸附藕合技术的研究[D].郑州:郑州大学,2011.

[11]Steinigeweg S,Ghmeling J.Esterification of a fatty acid by reactive distillation[J].Ind Eng Chem Res,2003,42 (15):3612-3619.

[12]Omota F,Dimian A C,Bliek A.Fatty acid esterification by reactive distillation(Ⅰ):Equilibrium-based design[J].Chem Eng Sci,2003,58(14):3159-3174.

[13]Omota F,Dimian A C,Bliek A.Fatty acid esterification by reactive distillation(Ⅱ):Kinetics-based design[J].Chem Eng Sci,2003,58(14):3175-3185.

Study on reaction distillation coupled process for synthesis of dimethyl adipate

WANG Hai-feng,ZHOU Cai-rong

(School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,China)

A reaction distillation coupled processwas proposed for synthesis of dimethyl adipate using adipic acid and methanol as raw materials,732-type strong acid cation exchange resin as catalyst.Effects of reaction time,themolar ratio of alcohol to acid, the amount of catalyst and the loading position of catalyst on the synthetic reaction were investigated by the single factor experimental method in which the esterification rate was used as assessment criteria,and the optimum reaction conditions were determined as follows:alcohol/acid molar ratio of 10,reaction time of 3 hours,catalyst being 35g and loading in the upper zone of the reactor.Under the optimum conditions,the conversion of adipic acid to dimethyl adipate could be up to 85.0%.

reaction-distillation;dimethyl adipate;synthesis;adipic acid;methanol;esterification;strong acidity cation exchange resin

TQ225.242

A

1001-9219(2015)02-21-04

2014-09-20;作者简介:王海峰(1957-),男,高级工程师,主要从事节能和基础工程数据的研究,电话0371-67739525,电邮zhoucairong@zzu.edu.cn。