陵76区块单井集油管线压降模型研究

刘 影

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

1 概 述

陵76区块现有生产油井9口,平均日产液225t,平均日产油15t,综合含水93.3%。为了改善中高含水区块的经济开发效果,亟需在油气集输系统中开展管网布局优化调整工作。抽油井单井回压的合理控制是集输系统优化调整的前提和基础,所以,有必要开展单井集油管线压降模型的研究工作,为管网布局优化和集输模式的调整提供科学的依据和方向。

2 单井集油管线流态的识别

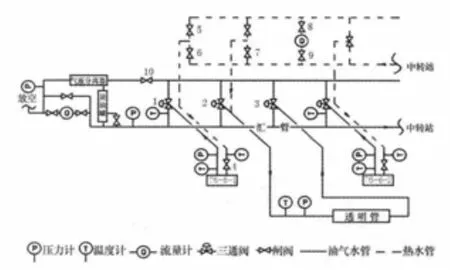

为了研究高含水期油气水在管内的流动特性,设计出适合现场实际的试验装置流程,并在陵76区块的集输现场进行了安装调试(图1)。

图1 现场试验装置工艺流程图

现场试验所用介质均为实际油气水,所用管道为现有埋地井口到计量站间的集油管道,所用设备,除流态测试外,一般都是计量站现有设施。在油水混合物从集油管线到计量站,再从计量站进入试验装置的过程中,分别测试出产液量、压力、温度和流态,并拍摄典型的流态图。具体工作流程为:①正常运行时,产出液经三通1流入汇管,此时阀门5和三通2关闭,防止油水混合物进入计量装置及流态试验装置;②测量液量时,打开三通1,产出液至分离器进行油气分离,测量液体流量;③测试集油管道内油水流动状态时,将三通1、2和3打开,阀门5关闭,油水混合物进入流态测试装置,进入透明管道,然后从阀门3流入汇管。

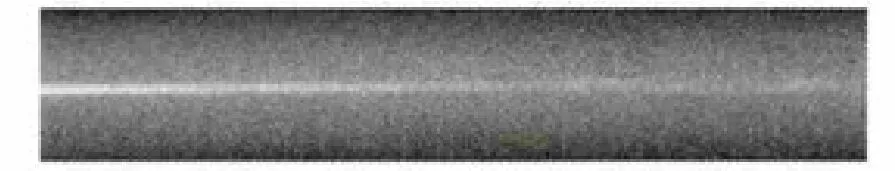

该套装置可以通过流程切换,观察到计量站所辖任何一口井的实际流动状态。利用摄像机可以拍摄到不同单井集油管线的流态图,例如,陵76-6-1井O(O/W)&W分层混合流流态(图2),陵76-7-2井O/W分散流流态(图3)。

图2 陵76-6-1井O(O/W)&W分层混合流流态

图3 陵76-7-2井O/W分散流流态

在陵76井区,类似陵76-6-1流态的有陵76-6-4、陵76-6-5、陵76、陵76-5-8、陵76-7-2、陵76-斜-2,类似陵76-7-2流态的有陵76-6-2。

观察可知,陵76井区所辖9口井集输管线油流的流态多为分层混合流,当油井产液量足够大,含水率在95%以上时会出现分散流。虽然是在陵76区块针对高含水单井集油管线开展的研究,但对性质相似的输送介质,或具有相近的流动参数的集油管道,该结论也具有较好的适应性。

3 单井集油管线流态的判断

根据流态转化理论,流态发展一般由低速下的油水分层流开始,当两相的折算流速继续增加时,在较低含水率下流态转化为W/O&W混合流态,在较高含水率下转化为O&O/W&W流态。继续增加混合物流速,会形成O/W&W混合流态,最后还可能发展到O/W分散流态。

利用油相和水相的折算速度以及单井的含水率判别高含水单井集油管线的流态,可以得到如下结论:①当油水混合物的速度Um<0.15m/s(对应单井产液量约为25t/d),体积含水率在40%~98%时,多形成O(O/W)&W分层混合流流态;②若混合物流速增大,即当单井产液量继续增大,含水超过98%时,易形成O/W分散流态。

4 单井集油管线压降模型研究

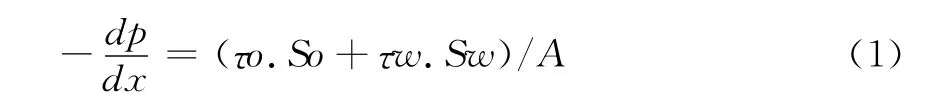

4.1 单井集油管线压降模型的建立

4.1.1 分层混合流压降模型

根据高含水时的油水两相流动对管路压降的影响程度比低含水时要小的特点,建立无相间滑差的分层流模型。将油、水两相分层流动假设为一维稳态流动,水平管内流体所受合力为零,油水两相的压力梯度可视为油水混合的压力梯度。由单位压降计算方程:

式1中:

τo-油相与壁面剪切应力,Pa;

So-油壁接触长度,m;

τw-水相与壁面剪切应力,Pa;

Sw-水壁接触长度,m;

A-管道截面积,m2;

Dp/dx-单位长度压降,Pa/m。

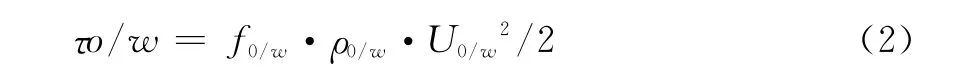

油水各相与壁面间的剪切应力关系式为:

式2中:

fo/w-范宁摩阻因数;

ρo/w-油相和水相密度,kg/m3;

Uo/w-油相和水相的速度,m/s;

τo/w-油水各相与壁面间的剪切应力,Pa。

根据式1、2,可求得截面形状参数,即可得到分层流的压力梯度,进而求得管路压降。

4.1.2 分散流压降模型

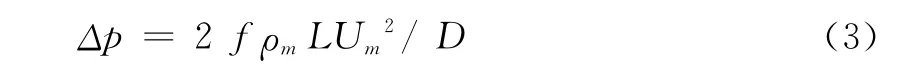

根据高含水期油水两相流可视为单相牛顿流体或非牛顿流体来求取压降值的理论,建立均质模型,其水平管内沿管路的压降为:

式3中:f-范宁摩阻因数,f=cRen(层流n=1,c=16;紊流n=0.2,c=1.6);ρm -混合密度,kg/m3;L-管长,m;D-管径,m;Um-混合流速,m/s;Δp-沿管路的压降,Pa。

4.2 单井集油管线压降模型的验证

运用VB语言分别编写与分层混合流压降模型和分散流压降模型相对应的计算程序(该程序可直接输入参数进行计算)。从自编计算软件的界面可以看出,分层混合流压降预测计算程序界面与分散流压降预测计算程序界面是不同的(图4)。

图4 单井集输混输管道压降预测计算软件界面

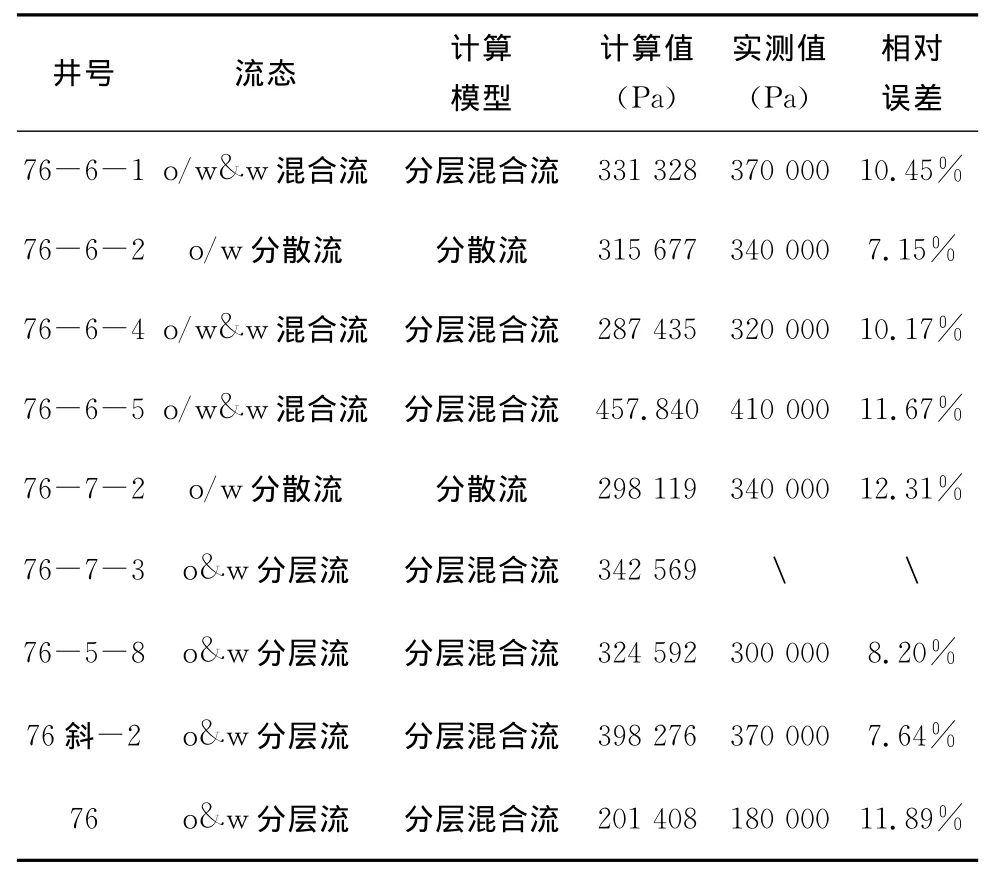

将实测流态及参数进行处理后,代入相应的压降模型进行计算,并将计算的结果与实测的结果进行对比(表1)。

预测集输管线压降时,先根据产液量估算出采出液混合流速,再结合含水率数据,由前面给出的流态识别方法判断单井集油管线流态,然后选用相应的压降模型进行计算。从表1中可以看出,建立的压降模型能够较好地应用在高含水单井集油管线上,压降平均误差为9.7%。

表1 压降计算分析

4.3 单井集油管线压降模型的敏感参数分析

从建立的单井集油管线压降模型中可以看出,单井集油管线压降主要受单井产液量、采出液含水率、油相粘度等因素的影响。参考陵76-6-1参数,分析模型对各参数的敏感性。

1)产液量的影响。油井产液量一般在10~25t/d,每间隔2t/d计算一次,发现产液量的变化对单位压降的影响较大,随产量的递增,单位管长的压降明显变大。

2)含水率的影响。油井采出液含水率一般为70%~100%,每间隔5%计算一次,发现含水率的变化对压降的影响较大,含水率越大,单位管长的压降变小。

3)油相粘度的影响。江汉油区采出液动力粘度在30℃左右时一般为10~90mPa·s,每间隔10mPa·s计算一次,可以看出,虽然单位管长压降发生较大的变化,但是其影响要小于前两个因素对压降的影响。

从以上分析可知,单井产液量、采出液含水率对单位管长压降的影响较大,油相粘度次之。

5 结论

陵76井区所辖9口井集输管线油流的流态多为分层混合流,通过对高含水单井集油管线流态的判断,建立分层混合流和分散流二种压降模型。验证结果表明,研究建立的压降模型能够较好地应用在高含水单井集油管线上,同时,利用该压降模型也可进行相关敏感性参数的研究分析。

[1]章龙江.国外油气水三相流流动形态研究的新进展[J].油气田地面工程,1998,17(04):06-08.