八面河稠油掺水系统损害机理研究

胡雪滨

(中国石化江汉油田分公司勘探开发研究院,湖北 武汉430223)

油田采出水回用既可以解决水资源短缺问题,又可消除采油污水外排的环保问题,同时还可以充分利用采出水的热能输油,因此是稠油开发中采出污水的最佳出路。但是八面河油田稠油采出污水中富含的悬浮物、乳化油、细菌以及高盐和高成垢离子等,在污水回用过程中造成系统的腐蚀结垢问题却十分严重,所以深入开展掺水系统的损害机理研究就极为重要。

1 八面河稠油掺水系统现状分析

八面河稠油区块 M120、M138共有23座计量站和3座接转站,其掺水管线长达23km,掺水系统用水为稠油采出污水,系统运行过程为单井产出液在井口掺水后管输至掺水计量站(进站温度40℃),经计量后输至各区的接转站,在接转站内通过三相分离器进行油、气、水的初步分离,分离后的低含水原油经过换热器加温至55℃ 后输至八面河联合站;而分离后的污水沉降后由缓冲罐进行简单处理,再经加热至68~70℃ 后,通过摻水泵增压输至各个掺水计量站,然后经过计量回掺至井口。

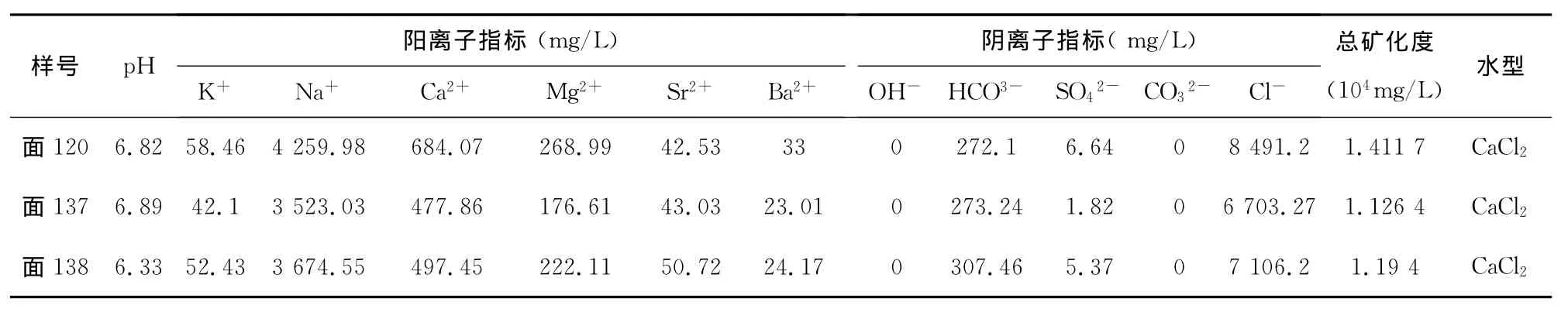

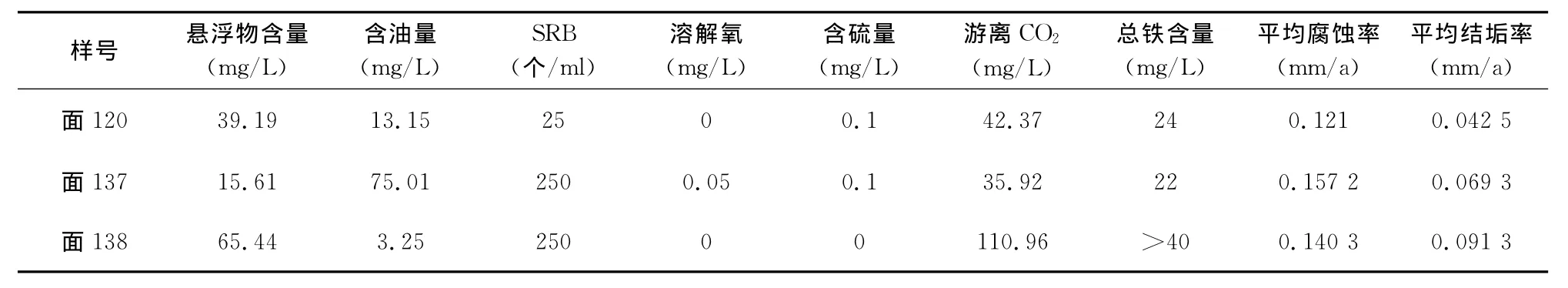

由于其稠油采出污水水质较为复杂,不仅被原油污染,而且在高温高压的采出过程中携带了很多有机和无机物质以及一定的泥砂等杂质,同时在开采和脱水过程中又加入了各种化学药剂,因此此污水具有“一低七高”的特点,即pH值低、水温高、总矿化度高、二价成垢阳离子高、悬浮固体含量高、含油高、硫酸盐还原菌含量高、游离二氧化碳高(表1,2)。

表1 M120、M137、M138接转站掺水系统水分析数据表

表2 M120、M137、M138接转站掺水系统水质指标分析数据表

同时由于掺水系统的回用水处理流程极为简陋,对高温污水缺乏必要的处理,所以导致整个系统产生了严重腐蚀结垢的结果。

2 掺水系统结垢因素分析

八面河稠油掺水管线为最常用的DN50钢管(Φ57),管内所结垢物很厚实,已达到了10mm,所以实际流通直径减小了40%。垢层分为清晰的四层,不仅颜色不同,而且紧实度也不同,从电镜下可以看到所成垢物有些呈规则的致密结晶矿物(碳酸盐类),有一些是无序的杂质物质,即有机物质(油、细菌、有机残渣)和淤泥及粘土等形成的污泥。能谱配矿分析其垢物主要成分是含铁化合物53.1%、碳酸盐28.4%、泥沙12%和少量的可溶性盐,因此垢物以腐蚀产物为主,且从管壁到中心氧化铁和氢氧化铁的量依次减少,硫化亚铁则不断增加,同时致密层中碳酸钙比例较大,疏松层中泥沙比例较大。

由于掺水系统的水中含有较高的钙镁离子、钡锶离子、铁离子以及碳酸氢根离子等,而且水的矿化度较高,加之掺入水中具有较多的悬浮物和含油,所以当环境条件发生变化时(如压力降低或温度升高),就会发生化学反应通过结晶作用或沉降作用形成碳酸钙、硫酸盐及各种铁化合物和污泥等沉淀形成水垢。室内挂片分析也证实其结垢速率较高,特别是经过热交换器加热后结垢速率可增加52%~86%,达到了0.079~0.145mm/a。

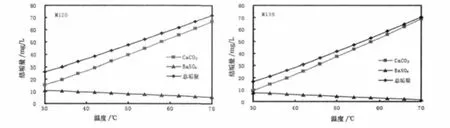

通过对系统水在温度压力升高时的结垢趋势进行预测(图1),表明掺水系统普遍存在碳酸钙的结垢趋势和少量的硫酸钡结垢,结垢总量随着水温和系统压力的升高而增大。而含铁化合物垢样包括Fe2O3、FeS、Fe(OH)3和 FeCO3、Fe(OH)2等,其主要是腐蚀的产物,与水中的溶解气体及细菌的活动有关。

图1 M120区和M138区掺水系统结垢趋势预测曲线

3 掺水系统腐蚀机理与影响因素

金属的腐蚀是指金属在周围介质作用下,由于化学变化、电化学变化或物理溶解作用而产生的破坏。面120站掺水管线内表面呈现出明显的坑点蚀和轮癣状腐蚀形态。

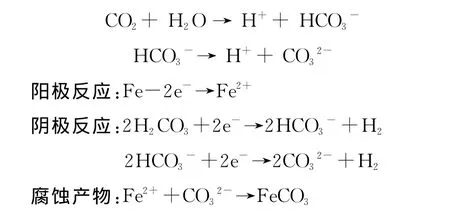

污水中的游离二氧化碳和硫酸盐还原菌是引起掺水系统腐蚀的重要因素。首先,二氧化碳溶于水可形成碳酸,而引起电化学腐蚀,即:

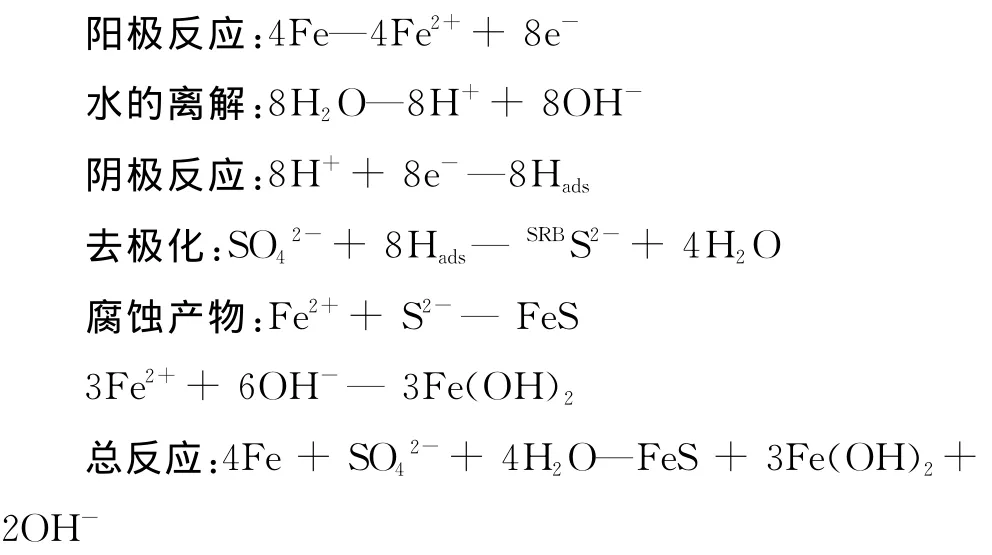

由于弱酸只是一部分电离,所以随着腐蚀过程的进行,消耗掉的H+会被弱酸的继续电离所补充;而钢材受游离二氧化碳腐蚀而生成的腐蚀产物又都是易酸溶的,因此在金属表面不可能形成保护膜,斑驳裸露的金属表面使CO2对钢材的腐蚀通常呈台面腐蚀、轮癣状腐蚀和坑点腐蚀以及裂缝腐蚀,这均属局部腐蚀,而这种局部腐蚀的穿透速度是较高的。通过corrosion软件可以模拟研究流体介质对选定钢材的腐蚀趋势,通过温度为70℃时 M120、M137、M138三个接转站污水中CO2含量变化对钢材腐蚀影响的预测曲线可以看见随着CO2含量的增加腐蚀速率直线上升(图2)。

图2 CO2含量对腐蚀的影响预测曲线

其次,硫酸盐还原菌(SRB)的生长繁殖,导致腐蚀速率明显上升。据报道美国发生的腐蚀有70%是由硫酸盐还原菌(SRB)所造成。

硫酸盐还原菌含有一种氢化酶,它能在金属表面的阴极部位把硫酸根生物催化成二价硫离子和初生态氧。其中二价硫离子可形成副产物硫化氢,对金属有很大的腐蚀作用,且在腐蚀反应中产生黑色的FeS沉淀;初生态氧在阴极使吸附于阴极表面的氢去极化而生成水,从而在厌氧电化学腐蚀过程中,起到了阴极去极化剂的作用,加速了金属的腐蚀。其反应为:

腐蚀产物FeS、Fe(OH)2等与水中的成垢离子共同沉淀成污垢,可造成注水设备及地层堵塞;同时还可把杂质引入原油中,使其性能变差。

而该系统的温度变化和介质的pH值对腐蚀产生着重要影响。采出水从油井到地面、再经过热交换器进入掺水系统,在这一过程中温度和压力变化是较大的。在这三个接转站的实际污水从分离器到热交换器后全过程中温度变化对腐蚀速率的影响趋势,可以看见温度对腐蚀的影响非常敏感,特别是50℃ 以后腐蚀速率急剧加快(图3)。

图3 温度对腐蚀影响的预测曲线

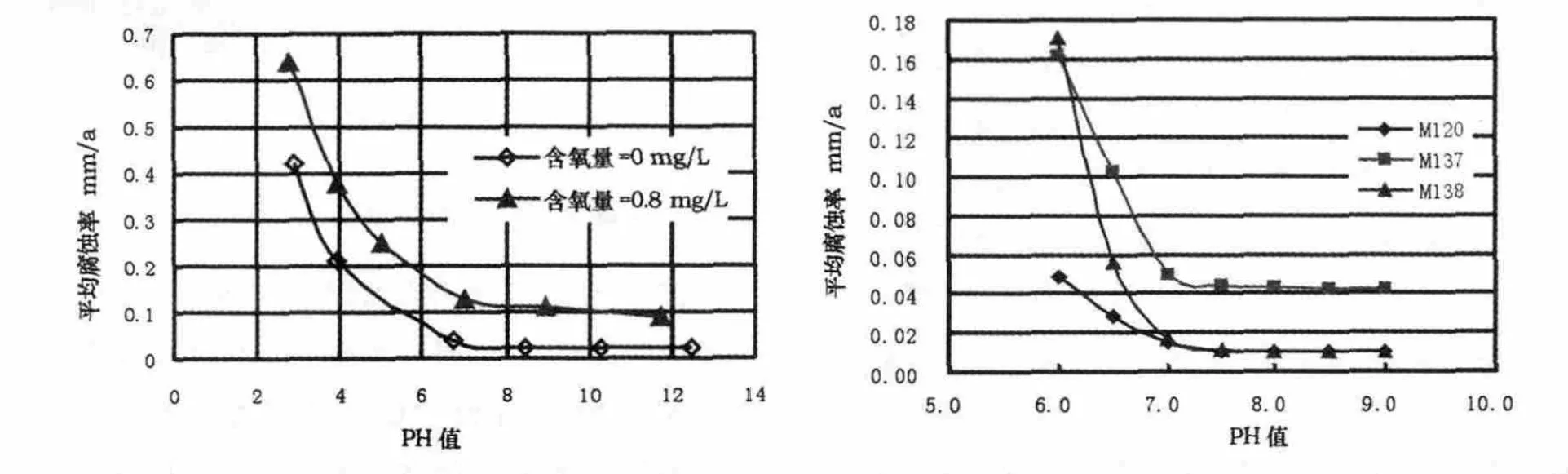

而pH值的高低直接关系到掺水系统腐蚀结垢的情况,从pH值与平均腐蚀率的实验关系曲线清楚地看出:系统介质在pH值小于7.0时,对平均腐蚀率影响显著;随着pH值增大,平均腐蚀率明显减小;同时回用污水中含有溶解氧时腐蚀更为严重(图4)。

图4 pH值对腐蚀的影响实验曲线

4 结论与认识

1)掺水系统所用的采出污水富含钙镁离子、钡锶离子、铁离子以及碳酸氢根离子和氯离子,加之水中具有较多的悬浮物和乳化油,当环境条件发生变化时(如压力降低或温度升高),就会加快化学反应,通过结晶作用或沉降作用形成碳酸钙、硫酸盐及各种铁化合物和污泥等沉淀,从而导致系统的严重结垢。

2)系统回用水呈弱酸性,并含较高的游离二氧化碳,这是造成系统腐蚀的内在因素;加之SRB含量很高,又加剧了垢下腐蚀,在系统温度和压力升高时势必造成系统腐蚀更趋严重。

3)八面河稠油区块的掺水系统中 M120、M137、M138三座接转站的高温污水均缺乏基础的水处理措施,因此需要进一步完善各接转站回用污水的水处理流程,并加强防腐防垢技术的攻关研究。

[1]曹怀山,谭云贤,等.注水井腐蚀原因分析及防护对策[J].石油与天然气化工,2010,39(02):151-154.

[2]姚亦华.地面注水管线腐蚀机理与预防措施研究[J].西南民族大学学报,2009(02):336-341.

[3]宋文玲,韩成林,等.宋芳屯油田注水系统管线结垢原因[J].大庆石油学院学报,2003,27(02):25-27.

[4]李家俊,刘玉民,等.油田回注水中硫酸盐还原菌对金属腐蚀的机理及其防治方法[J].工业水处理,2007,27(11):4-7.