基于超磁致伸缩材料的管道爬行器设计

隋晓梅,方秀珍,赵章荣

SUI Xiao-mei1, FANG Xiu-zhen1, ZHAO Zhang-rong2

(1.华北科技学院,三河 065201;2.国家林业局北京林业机械研究所,北京 100029)

0 引言

在工业、核工业、石油天然气等领域中,管道作为一种有效的物料输送手段而得到广泛应用,为了提高这些管道的寿命,防止泄露等事故的发生,管道机器人作为满足高效准确的故障诊断、检测及维修的手段应运而生,其广泛地应用于管道的探伤、补口、维修、焊接等诸多领域。目前研制的管道爬行器大多采用传统的机械结构、电机驱动形式,技术上比较成熟,适用面较广,可满足大部分要求[1~3]。但常规的推进方式缺点明显:结构尺寸大和重量大,功率损失大,噪声差,运动不灵活。

基于智能材料, 如形状记忆合金材料(SMA)、超磁致伸缩材料(GMM)、压电陶瓷材料(PZT)、磁流变液材料等的管道爬行器由于易于微型化,功耗小,运动灵活,噪声小等优点,逐渐成为研究热点。赵丽娟等[4]用形状记忆合金弹簧和普通钢丝弹簧联接作为动力驱动元件设计制作出一种蛇形机器人,其动作靠电流的通、断来控制。赵玉侠等[5]研制出利用形状记忆合金制成的压缩弹簧在加热和冷却过程中释放的能量而行进的机器人。张永顺等[6]通过管外时变振荡磁场频率的改变,媒介于微机器人磁致伸缩微驱动器的磁机耦合作用,将时变振荡磁场能转换成机器人弹性腿的振动机械能,从而实现机器人的行走。

本文提出一种基于超磁致伸缩材料管道爬行器的结构设计,可在直径小且需要较大驱动动力的情况下,能对管道进行有效的检测与维护。

1 管道爬行器的总体设计

基于超磁致伸缩材料管道爬行器由超磁致伸缩马达,螺旋头驱动部件,支撑部件构成。螺旋头上安装有三只倾斜轮子、支撑部件上安装六只可以伸缩的轮子,结构如图1所示。图1(a)为管道爬行器整体结构,图1(b)为爬行器在管道中运行位姿仿真,图1(c)为爬行器装配拆分。利用超磁致伸缩旋转电机驱动器驱动倾斜的轮子螺旋上升,爬行过程中通过卷簧,使三个小轮的向径同步变化,可以很好适应口径在一定范围(70mm~100mm)内变化的管道。万向连轴节可使爬行器灵活的转弯(0~90º)。利用超磁致伸缩马达,大大简化了管道爬行器的驱动方式,提高了可靠性,降低了成本。整体结构简单,稳定性高,对环境适应力强,能在各种恶劣环境中正常工作。

图1 螺旋管道机器人结构图

2 超磁致伸缩马达的设计

新型超磁致伸缩马达[7]由GMM驱动器、转子、定子等组成。利用超磁致伸缩棒作为驱动元件,用正余弦波作为激励电信号驱动转子旋转。定子包括预压机构、柔性放大机构。

2.1 GMM驱动器结构设计

GMM驱动器由棒状GMM、激励线圈、线圈骨架、永久磁铁等零件组成。选择TX系列稀土大磁滞伸缩材料产品,取超磁致伸缩棒的计算伸长量 ΔL等于设计最大输出位移Xmax,并且假设磁致伸缩系数λ在外加磁场作用下达到2400×10-6kA/mm以上,超磁致伸缩棒的计算长度L:

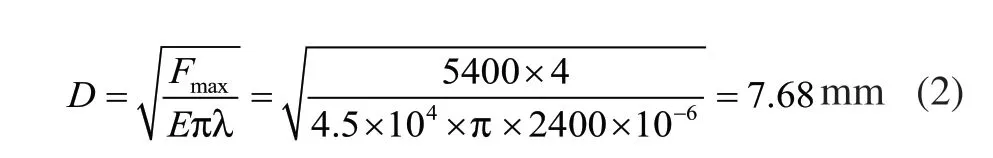

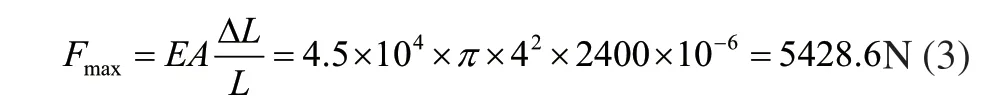

圆整超磁致伸缩棒的直径为8mm,此时最大输出力为:

式中:E为超磁致伸缩棒的弹性模量,A为超磁致伸缩棒的截面积。

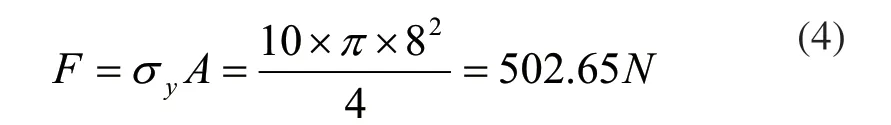

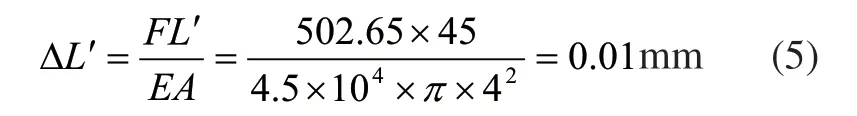

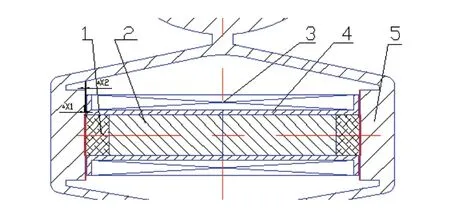

稀土超磁致伸缩材料的尺寸规格国内目前尚没有统一标准,各生产单位通常可根据用户要求进行各种尺寸的加工。经上述计算,最后选取的超磁致伸缩棒规格为GMM:Φ8×45mm。2片2.5mm厚的钕铁硼永久磁铁贴于GMM两端,用于提供偏置磁场,消除“倍频现象”。根据不同压力下GMM磁滞伸缩特性,施加预压力后会使GMM能量得到充分发挥,为了能获得所需预压应力且方便调节,使机械结构更加微小化,采用压圈弹簧结构给磁致伸缩棒施加压力,如图2所示。GMM预压力强度则对超磁致伸缩棒的预压力F:

超磁致伸缩棒的预压缩的位移:

考虑到对调节方便程度和压力大小区分度的要求,取预压蝶簧的压缩变形量Δh为0~5mm比较合适,此时可以求出对应的预压蝶簧刚度系数kl,这样就可以根据螺栓拧度乘以kl来确定预应力大小。所加的压应力与超磁致伸缩棒轴线严格平行、均衡分布,避免产生弯矩。

图2 弯压曲放大驱动器结构示意图

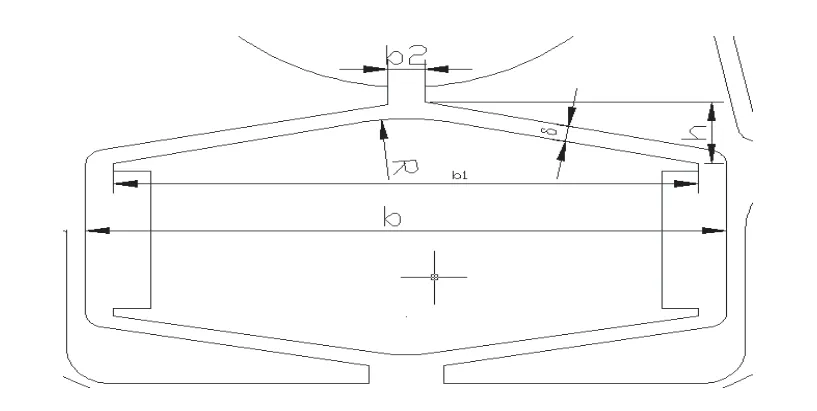

图3 柔性放大机构

考虑到马达结构、预压力施加方式等因素,最终选择如图3所示的Shell柔性结构。GMM单元驱动器沿Shell结构的长轴放置,通电线圈激励GMM 材料伸缩,推动Shell产生柔性变形,在短轴上形成放大的输出位移。在实现微位移放大的同时也使位移的方向产生90º转变。放大机构所用材料为65Mn,弹性模量E=200Gpa,泊松比μ=0.288,极限应力780Mpa。机构总宽度b=68mm,空腔底宽b1=54mm,材料厚度δ=1.6mm,深度h=4mm。所设计的柔性放大机构其放大倍数可提高一倍。

2.2 定子、转子结构设计

以往超磁致伸缩马达是利用超磁致伸缩材料的磁致伸缩效应, 在驱动磁场的激励下, 由磁致伸缩振子(马达定子)将电磁能转换成机械能, 并通过定子和转子间的接触摩擦力推动转子运动。这种传动机构能量损耗大,零件磨损严重,寿命短。鉴于以往电机的缺点,本文在旋转电机传动结构中使用一齿差渐开线行星齿轮传动的方式进行传动,其显著的优点在于摩擦小、结构简单紧凑,有利于电机的进一步小型化,传动效率高达0.85~0.91,运转平稳,齿形容易加工,装拆方便等。查询相关数据,设计传动比i=35,输入轴的频率f=10Hz,则输出转速:

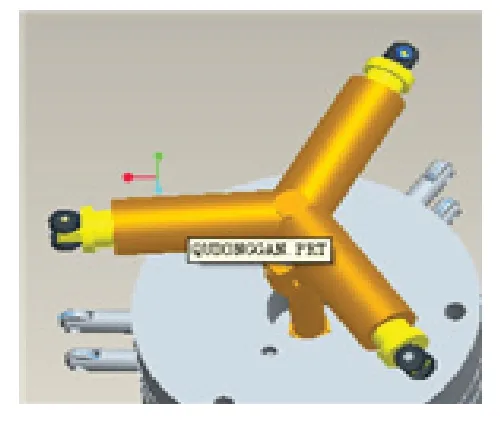

为减少装配误差对马达性能的影响, 将定子与驱动器通过线切割加工方法做成一体,装配如图4所示。超磁致伸缩马达具体设计参数如下:

GMM:Ф8×45mm;线圈匝数:2640,线圈内径为5mm,外径为9.8mm,长度为51mm;绕线架:内径为9.8mm,壁厚为1mm,长度为53mm;钕铁硼永久磁铁:Ф8×25mm;转子直径:Ф20mm。

图4 超磁致伸缩马达装配图

3 管道爬行器螺旋头设计

螺旋头结构采用较为广泛的双层轮结构和径向弹簧布置方式。双层轮组合径向弹簧,如图5所示。驱动头采用两层轮结构,共六个驱动轮,使用双层轮结构改善了运动的稳定性。工作原理是驱动轮通过三个圆柱支撑在管壁上,弹簧呈径向星形布局。在弹簧的直接压力下获得管道对驱动轮的正向压力,每个驱动轮承受弹簧对它一半的力,驱动轮在弹簧力和管道壁对驱动轮的径向支反力的作用下保持静平衡。根据弹簧呈星形径向布置的实际允许安装尺寸,可取弹簧中径D1=6mm,压缩量λ1=19-39mm,胡克系数k=2时,弹簧力F1=38N~78N时,经计算圆柱弹簧的几何尺寸为:钢丝直径d=1mm;弹簧外径D2=8mm;弹簧有效圈数n1=30;弹簧自由高度H0=80mm;弹簧工作高度Hn=41mm~60mm。

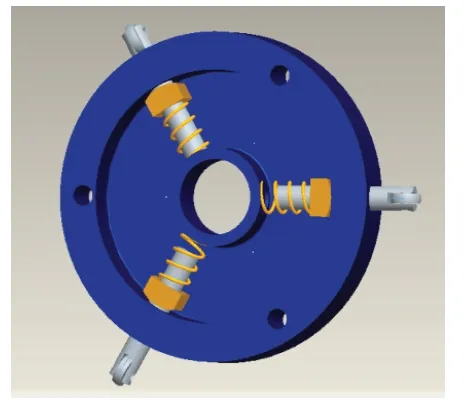

4 管道爬行器支撑机构设计

管道爬行器的支撑部分采用三个相差120º的支撑轮支撑着管壁,如图6所示。为了运动稳定采用双支撑轮支撑,每个支撑轮杆用螺母装配在端盖上,用弹簧支撑着轮杆可以适应不同管径,且与管壁支撑紧密。端盖的中心处钻有一个M16的孔,目的是使该爬行器能够模块化,后面可以用相同的结构携带负载。端盖上分布着三个120º的孔,让三个轮杆通过其中,起到导向的作用。轮杆上的螺纹与螺母连接固定在端盖上,使轮杆在端盖孔中滑动而不至于掉出来。螺母与端盖之间安装一个弹簧,使轮杆在管壁上有一定的支撑力。支撑杆设计直径为Ф14mm,长为77mm。支撑杆上与螺母连接的螺纹为M14长为20mm,装轮子的槽深14mm。销孔的直径为Ф6mm。

图5 圆柱弹簧星形径向布局

图6 管道爬行器支撑机构

5 结束语

本文采用超磁致伸缩驱动器研制出一种螺旋管道爬行机器人,并对机器人系统进行了全面结构设计和校核,利用ProE/Mechanism运动仿真功能,检验了爬行器在不同输出转速和不同驱动轮倾斜角度下,爬行器的驱动轮与其本体不发生干涉,说明设计的有效性。

[1] 杜家熙,宁李谱,宁欣.管道爬行机器人结构研究[J].起重运输机械,2010(5)∶58-61.

[2] 张延恒,逢增辉.一种蠕动式管道机器人的设计[J].机械设计与制造,2010,4∶13-14.

[3] 徐从启,解旭辉,戴一帆.新型微小管道机器人驱动特性分析[J].国防科技大学学报,2010,32(1)∶152-158.

[4] 赵丽娟,解晓松,刘杰,等.用形状记忆合金驱动的一种新型蛇形机器人[J].制造业自动化,2005,27(2)∶32-34.

[5] 赵玉侠,何广平,高德文.形状记忆合金驱动的微型管道机器人机械结构设计[J].机械设计与制造,2009,4∶172-174.

[6] 张永顺,贾振元,丁凡,等.外磁场驱动无缆微型机器人行走特性的分析[J].机械工程学报,2003,39(6),135-139.

[7] 黄敏,周建军.新型超磁致伸缩马达的结构研究[J].机电工程,2006,23(3)∶12-14.