数控手机玻璃磨边机控制算法及误差分析与研究

杜建铭,龙泉,麦焯伟,杜衡

(深圳大学机电与控制工程学院,广东深圳 518060)

式中:θ表示玻璃工件转过的角度;X表示磨轮移动量;R表示磨轮半径;

0 前言

据IDC预测,2013年全球手机销售量超过9亿部,2017年底将达到15亿部,巨大的社会需求极大地促进手机玻璃制造行业的发展。随着对手机玻璃性能要求日趋增高,在其产业链中,手机玻璃磨边环节不断受到重视,促成手机玻璃磨边的控制算法和误差分析研究成为研究热点和技术突破的重点。

传统的磨边目的是去除前道精磨的加工痕迹(磨纹、划印、麻点、毛刺),一般不能提高工件形状精度和尺寸精度。其采用的靠模加工方式,需要在加工产品前制作专门的产品模板,当生产品种较多时,模板制作与管理费用高,更换模板麻烦[1]。

数控玻璃边磨边机一般采用两轴联动加工方式,按所采用坐标系的不同又可分为极坐标系型和直角坐标系型加工。对于直角坐标系型式,华中科技大学开发了一种基于测量的数控异型玻璃磨边[2],西安交通大学开发了一种数控异型玻璃磨边机[3],加工时玻璃工件固定在工作台上,依靠X、Y轴联动实现加工,效率不高。对于极坐标系型式,国内控制算法研究主要是在上层软件层面上,底层插补算法研究不够深入。赵萍等人[4]提出一种适用于回转类零件精加工的插补算法,Liu Feng等[5]提出了基于粒子运动的极坐标插补算法研究,以上文献都对极坐标型式下的插补算法进行深入的研究。

然而,上述的研究大多是面向金属材料或普通的玻璃,对于目前市场需要量较大的手机专有的钢化玻璃及其特殊外形轮廓方面没有涉及,并且存在磨削效率较低、专用化不强、精度不高等特点。为此,作者对手机玻璃边轮廓磨边展开了工艺分析、控制算法研究,并对影响加工精度的主要因素进行了讨论。

1 工作原理

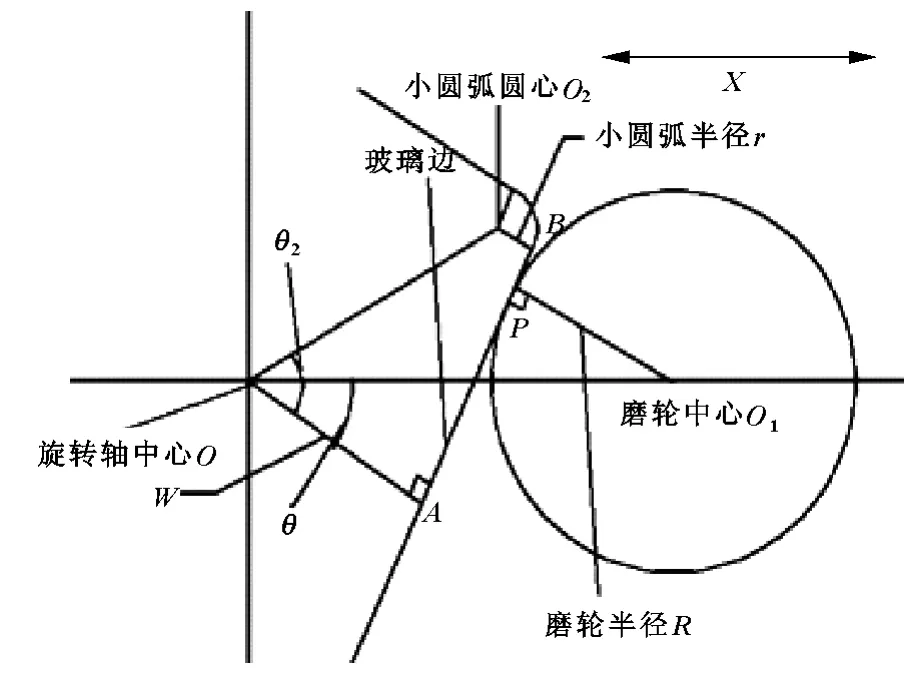

如图1为数控手机玻璃边磨边机的工作原理图,主要机械结构为主轴电机、X、Z、C轴电机,玻璃夹具、左右对称磨轮等。运动过程中是三轴联动方式,一个伺服电机(C轴)通过机械传动装置带动工件作旋转运动,一个伺服电机带动两个对称的磨轮在X轴方向作进给运动,Z轴作辅助轴,便于玻璃边的倒角和磨轮的加工位置调整。手机玻璃边轮廓磨边过程中应始终保持磨轮的外圆与工件的外边相切,切点就是磨削点,玻璃外轮廓的磨边过程主要通过C轴和X轴联动完成。

图1 数控双头手机玻璃磨边机的工作原理

2 控制系统的算法研究

根据给定的进给速度和给定轮廓线形的要求,在轮廓的已知点之间,确定一些中间点的方法,这种方法称为插补。也即数据的密化处理[6]。可以把插补起始点间的插入点称为插补的密化点,实际上直线插补、圆弧插补、B样条插补以及比较新颖的NURBS插补、PH曲线插补的最终实现都是通过插补密化点间的微直线逼近实现的,其不同点只是在于它们在插补起始点间采用的微线段的总体形状是逼近直线、圆弧、B样条还是NURBS曲线、PH曲线。

针对手机玻璃的特殊外形轮廓构造,即:四段直线和四段小圆弧构成,文中提出了基于极坐标系下的直线插补和圆弧插补的算法。

2.1 专用的直线插补算法

如图2所示,以右侧磨轮和玻璃的位置关系进行分析,根据对称性,左侧也类似,假设初始位置磨轮与玻璃相切A,当玻璃工件顺时针转动,加工AB直线边,根据几何关系有

式中:θ表示玻璃工件转过的角度;

X表示磨轮移动量;

R表示磨轮半径;

点A表示玻璃中心和玻璃长边的垂足,点B表示玻璃长边和小圆弧的过渡点,点P表示玻璃边和磨轮的切点;

当进行加工直线AB段时,须满足AP<AB条件;即

式中:θ1=arctan[(L-r)/(W+R)],表示点P运动到点B时,对应的θ值;

r表示小圆弧半径。

图2 直线段插补

2.2 专用的圆弧插补算法

如图3所示,当加工小圆弧段时,根据圆弧段和磨轮相切位置关系的特性,以下讨论玻璃工件顺时针转动情况,即满足

其中,θ3=arctan[(L+R)/(W-r)],表示第一段圆弧运动完成时,对应的θ值;此时,

图3 圆弧段插补

不妨设OO1所在直线为X轴,与之相垂直相交于O点直线为Y轴,O点为(0,0),O1(Xo1,0),O2(a,b),即

其中,θ2=arctan[(L-r)/(W-r)],表示点P运动到与X轴相交位置时,对应的θ值

联合式(4)、(5)、(6)得

磨边轮移动量为

这样通过上述式(1)、(8)就建立了X=f(θ)的关系式,由(2)、(3)可确定角度变化范围。从而就可以根据角度的变化量大小,相应地改变X轴进给量,达到了联动效果。其他段的原理采用类似方法即可。

3 误差分析

在玻璃轮廓的磨边加工过程中存在影响加工精度众多的因素,主要来源可分为:机械结构误差、控制系统误差、磨削过程机械损耗误差。这里主要讨论磨削加工速度大小、方式不同所导致的误差。

3.1 离散时间系统跟随误差

跟随误差,是指伺服系统发出的指令位置与系统输出的实际位置之间的稳态误差[7]。在实际工程应用中,都是离散时间系统,如图4是速度环输入的离散系统方框图。

图4 离散时间控制系统方块图

图4中R(s)、C(s)、K、τ分别表示速度环激励、响应、伺服增益和时间常数。ZOH表示零阶保持器,可表示为

T表示采样时间。即系统的开环传递函数可表示为

经过Z变换后

由上述公式对比分析,跟随误差只与系统指令速度和伺服的增益有关系,与系统指令速度成正比,与伺服增益成反比,并且不受采样周期的大小的影响。

3.2 综合轮廓误差

在数控机床的各轴联动加工过程中,由于各轴自身跟随误差的存在,因此合成的运动轨迹会产生工件的轮廓误差。所谓的轮廓误差[8-10]是指,任意位置处,实际轮廓轨迹与理论轮廓轨迹之间的最短距离[11-12]。对于采用极坐标型,轮廓由直线轴和旋转轴合成运动产生。两轴的跟随误差会引起轮廓误差,此时运动轨迹复杂,为便于分析,这里提出综合轮廓误差的概念,即:

式中:ΔX、ΔY分别表示X、C轴联动产生的X、Y轴向的综合的跟随误差。

不妨设C轴和X轴的增益分别为Kc、Kx,这样C轴和X轴的跟随误差分别为:

式中:Kc、Kx分别表示C轴和X轴的增益,vc、vx分别表示C轴和X轴的指令速度。这样C轴的跟随误差可以分解为X、Y轴向误差:

式中:φ表示旋转工件在切削点处的线速度方向与X轴正方向的夹角,顺时针旋转为正值,逆时针为负值;εcx、εcy分别表示C轴跟随误差在X、Y轴的分量。从而系统的综合轮廓误差可表示为:

总之,跟随误差是产生系统轮廓误差的主要原因,轮廓误差是影响加工轮廓形状的根本因素。在直角坐标系中,对于直线轮廓误差,当两轴伺服增益相同就不存在轮廓误差[9];曲线轮廓误差不仅跟伺服增益匹配,与指令速度有关,同时也跟曲线的形状有关。若要减少系统的轮廓误差,尽量使联动轴伺服增益靠近并偏大,指令速度适当减小,曲线越平滑越好。而在极坐标系中,由公式(16)可知,适当地减少指令速度、增大伺服增益,可以减少综合轮廓误差。

3.3 恒角速度磨削磨砂轮速度、加速度仿真分析

磨削力的大小直接影响磨边的效果,根据研究磨削力的文献[13-14]以及磨削原理,磨削力大小跟工件磨削点速度、磨轮旋转速度密切相关。李勇等提出的数控凸轮轴指令曲线的优化[15]文献中关于加工曲线最优化分析,加工精度受到磨削点线速度,伺服轴的速度、加速度及加速度变化率,系统频率成分等因素影响。因此要提高加工精度,磨削点线速度尽可能小且恒定,伺服轴的速度、加速度及加速度变化率绝对值尽可能小,系统高频成分尽量少。但诸多因素相互制约,一项减小可能引起另一项增加,所以必须综合考虑诸多因素,得到一个最优的结果。

通过旋转轴的运动规律,可以相应地求出磨削轮位置、速度、加速度随时间变化的关系。下面以手机玻璃磨削加工为例,手机玻璃轮廓的基本参数为:玻璃的长112 mm、宽60 mm,玻璃小圆弧半径7 mm,磨轮的半径为100 mm,这里采取恒角速度加工方式进行仿真分析,设定工件旋转角速度为ω=1 rad/s。

从图5、6分析,X轴磨削速度最大值约为53 mm/s,X轴最大加速度约为0.235 m/s2,速度、加速度都不大,加速度变化率也不太大,因此对伺服系统要求不是很高,此时磨削力变化成为影响加工精度的主要因素。对于恒线速度情况,可维持恒定的磨削力,理论上可以提高磨削加工精度。恒线速度磨削方式联动耦合运动模型复杂,控制算法难,此外还会导致瞬间的速度、加速度、加速度变化率过大,对伺服系统的控制精度提出了很高的要求,可能会导致不能形成良好的耦合,加工精度反而会大大降低。此外,复杂的恒线速度磨削系统会产生很多的高频成分,也会影响伺服精度。总之,恒线速度磨削加工是提高磨削加工的有效措施,但实现起来困难重重。针对目前的工艺要求和伺服系统自身发展条件,恒角速度磨削方式基本上能满足加工现有的工艺需求。

图5 X轴速度随时间变化关系

图6 X轴加速度随时间变化关系

3.4 恒角速度磨削改进策略下磨砂轮的速度、加速度仿真分析

在恒角速度磨削加工中,在圆弧段加工时间较长,但磨轮的位置、速度、加速度变化量不大;在直线段加工时间较短,但磨削轮位置、速度、加速度变化量大;为了提高加工精度和效率,提出了在圆弧段适当增大角速度,直线段降低角速度的分段恒角速度磨削的改进策略。

通过改进恒角速度磨削的策略,在加工直线段角速度设为ω=0.7 rad/s,加工圆弧段角速度设为ω=1.3 rad/s,保持角速度平均值为ω=1 rad/s,这样便于与恒角速度加工方法对比分析,其他参数量保持不变。下面将对恒角速度磨削加工改进策略下的速度、加速度进行仿真分析。

从图7、8分析,X轴磨削速度最大值大约为68 mm/s,改进后X轴最大加速度数值大约为0.16 m/s2(忽略正负号)。对比可知,改进恒角速度磨削加工最大速度比恒角速度方法提高了15 mm/s,最大加速度却减少了大约75 mm/s2,并且完成一周期的加工时间有一定减少;再从加速度曲线变化趋势来看,改进恒角速度曲线相比恒角速度曲线平滑度更好,从而加速度变化率也相应减小。这样速度适量增大,但加速度、加速度变化率的都能减小,伺服系统跟踪效果达到一定改善。因此,在加工轮廓曲线变化平滑处适当增加角速度,而在其他处适当降低角速度的恒角速度磨削改进策略,相比于恒角速度磨削方式能改进伺服系统性能,从而提高加工精度。

图7 X轴速度随时间变化关系

图8 X轴加速度随时间变化关系

总之,要减少误差,需在伺服系统,机械系统,硬件控制系统和软件算法设计方面达到最佳优化。

4 结束语

该数控手机玻璃磨边机是针对了当前使用最为广泛的手机玻璃进行研制的,使用工件旋转并与左右对称磨轮联动磨边,极大地改进传统磨边技术方法,同时也促进了手机玻璃加工行业的发展。该技术也可以相应地应用到平板玻璃、数码相机等设备的磨边。在磨削力控制和上层的指令曲线优化、恒线速度磨削技术方面都是值得今后深入研究的问题。

[1]赵毅忠,杨奕昕.高精度数控玻璃磨边机及其控制算法[J].工业仪表与自动化装置,2012(1):17.

[2]龚兴武,金建新.玻璃磨边机床专用CNC系统的研究与开发[D].武汉:华中科技大学,2003.

[3]石宪章.数控异形玻璃磨边机加工软件的研究与开发[D].西安:西安交通大学,2001.

[4]赵萍,王亚美,徐慧,等.一种适用于回转类零件精加工的插补算法[J].机械设计与制造,2005(1):47-48.

[5]LIU F,QU R,ZHENG L,et al.Research on Polar Coordinate Interpolation Algorithm Based on Particle Movement[C]//Computer Science and Automation Engineering(CSAE),2012 IEEE International Conference on.IEEE,2012:164-168.

[6]杨后川,梁炜.机床数控技术及应用[M].北京:北京大学出版社,2005.

[7]薛旺录,刘立美.数控机床中伺服系统技术特性的应用[J].机械研究与应用,2008,21(3):13-16.

[8]SUN J,HU C.Research on Modeling of Contour Error for Motion Control System of CNC Machine[C]//Mechanic Automation and Control Engineering(MACE),2011 Second International Conference on.IEEE,2011:1553-1556.

[9]HUO F,XI X C,POO A N.Effect of Servo Control Frequency on Contour Errors in a Bi-axial Cnc Machine[C]//Mechatronics and Automation(ICMA),2010 International Conference on.IEEE,2010:1132-1136.

[10]ZHAO G.Research on Analyse and Compensation Approach Aimed at CNC Machine Geometrical and Kinema-?tic Errors[C]//Intelligent Computation Technology and Automation,2009.ICICTA’09.Second International Conference on.IEEE,2009:893-896.

[11]PATNAIK DURGUMAHANTI U S,SINGH V,VENKATESWARA Rao P.A New Model for Grinding Force Prediction and Analysis[J].International Journal of Machine Tools and Manufacture,2010,50(3):231-240.

[12]LIU Q,CHEN X,WANG Y,et al.Empirical Modelling of Grinding Force Based on Multivariate Analysis[J].Journal of Materials Processing Technology,2008,203(1-3):420-430.

[13]李勇,段正澄,胡伦骥.数控凸轮轴磨削指令曲线的优化[J].制造业自动化,2006,28(6):47-50.

[14]唐立伟,曹胜男.超精密加工轮廓误差的ILC-CCC补偿控制[J].云南民族大学学报:自然科学版,2008,17(3):274-276,282.

[15]孙兴伟,董蔚,王可,等.数控机床伺服系统跟随误差对加工轮廓的影响[J].制造技术与机床,2010(6):76-78.