变量齿轮泵的CFD分析

黄新良,董旭旭,白长安

(1.上汽集团上海幸福摩托车有限公司,上海 201900;2.上海工程技术大学汽车工程学院,上海 201620)

式中:R0、ω为主、从动轮的齿顶圆半径和角速度。而在齿轮啮合过程中存在以下关系:

0 前言

外啮合齿轮泵(称为齿轮泵)是应用最广泛的一种齿轮泵,其设计及生产技术水平也最成熟。它具有结构简单、体积小、质量轻、工作可靠、抗污染能力强和便于维修等优点。但是与其他容积式齿轮泵相比,缺点也非常明显:由于齿轮的齿数较少,输出流量压力脉动大、径向力不平衡和噪声大。

近几年来,许多科研人员对齿轮泵的性能进行了深入的研究和分析,比如困油冲击和卸荷措施方面[1-2]、流量品质方面[3-5]、噪声机制和降噪解决方面[6-7],有些还发明了一些新型的齿轮泵结构[8],对齿轮泵的研究和发展具有重大意义。

随着节能减排和精确控制方面更严格的需要,加上机械制造工艺水平的日臻提高,人们对齿轮泵的性能提出了更高要求,变量机油泵的研发也越来越受关注,文中分析的是一种依靠电磁阀改变油道压力从而改变齿轮啮合长度实现变量的变量齿轮泵,它是从外啮合齿轮泵的流量基本理论计算公式出发,提出的一种全新的齿轮泵结构设计方法。本文作者根据齿轮泵的工作原理找到最大排量和最小排量处,并对这两个位置的流量、压力波动、扭矩等进行测量,进而形象的了解泵的综合性能。

1 变量齿轮泵的结构及原理

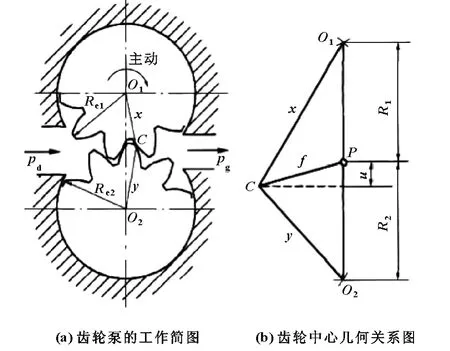

齿轮泵由壳体、工作容腔和完全相同的的两个齿轮构成(一般的还有限压阀),构成齿轮泵工作容腔的结构要素有泵壳内表面、齿轮齿型表面和两侧盖板的内表面。工作容腔可划分为吸油区、压油区、困油区和过渡区,如图1所示[9-11]。当主动轮带动从动轮转动时,啮合部位产生困油区而通过过渡区实现油液的传送,此过程中困油区由于齿轮啮合将吸油区和压油区分开。

图1 齿轮泵的工作原理图

前面讲齿轮泵的缺点时提到输出流量压力脉动较大,是由其齿轮啮合运动形式以及其内部结构参数决定的,现根据齿轮泵的工作原理简图(图2所示)得出齿轮泵的瞬间流量计算公式[11-12]。

图2 齿轮泵的工作简图及啮合点和齿轮中心几何关系图

图中x、y表示啮合点到主、从动齿轮中心的距离,假设泵的出口压力为零,压力差Δp就等于排油压力pg,根据能量守恒定律,两个齿轮所做的机械功d W等于泵所排出的液体体积d V与进出口压力差Δp的乘积。设T1、T2为附加在主、从动轮上的转矩,dθ1、dθ2为主从动齿轮的转角,有以下公式:

假设齿轮齿宽为B,作用在主动轮上液压力对其转矩的方程为:

同理,作用在从动轮上液压力对其扭矩的方程为

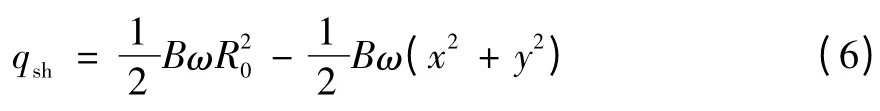

将式(4)两侧对时间求导数,得出瞬时流量表达式:

一般来说,齿轮泵的主、从动齿轮参数相同,因此外啮合齿轮泵的瞬时流量公式为

式中:R0、ω为主、从动轮的齿顶圆半径和角速度。而在齿轮啮合过程中存在以下关系:

式(6)—(8)联立化简得:

式中:D为齿轮中心距,f为啮合点和节点P之间的距离,由公式(9)可知,当其他参数不变时,瞬时流量和齿宽成正比关系,改变齿宽瞬时流量随之改变,这是变量齿轮泵的工作原理。

文中分析的是一种带电磁阀的变量齿轮泵,当出油侧压力过大时通过电磁阀调节工作油腔的压力,从而改变齿轮啮合长度,使输入量减小,从而实现变量的目的,其结构示意图如图3所示。

图3 变量齿轮泵结构示意图

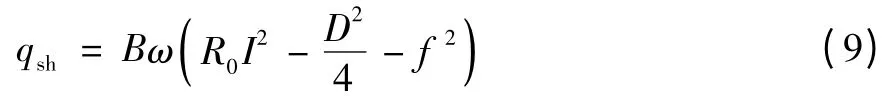

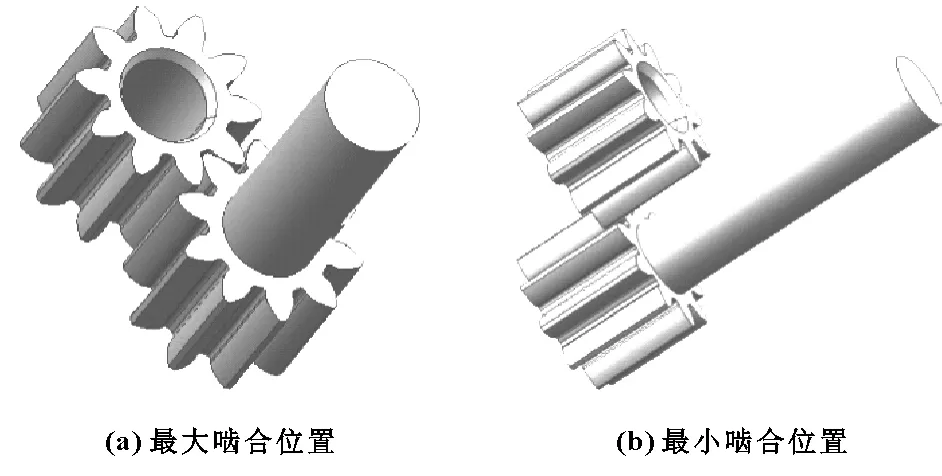

该齿轮泵齿数为10,齿高为26 mm,理论排量为13.5 L/min(一对齿轮的齿相互啮合后所有齿侧及齿顶和齿根间隙的容积为13.5 mL)。齿轮啮合长度最大和最小时的齿轮啮合情况分别如图4所示,改变啮合长度就改变的排量的大小。

图4 两个极限位置的齿轮啮合图

2 机油泵的流场分析

Pumplinx软件支持stl格式模型,用三维制图软件UG对泵体进行抽腔,得到流体的模型,由于Pumplinx无法在运行中体现变量过程,所以这里通过找到极限位置来进行分析,故此处未考虑电磁阀及其油道部分,且由于在做齿轮泵的模拟分析时,考虑穿透面等问题,对流量、压力等不起作用的流体部分进行了修剪,主要考察最大啮合位置时和最小啮合位置时的流场分析,在齿轮啮合长度最大时和最小时抽腔得到的流体模型分别如图5所示。

图5 机油泵流场分析模型示意图

在做CFD分析时,首先将stl导入软件,按照实体划分模型并重新命名,按角度划分每个实体,找到需要定义截面,如进油口、出油口、穿透面等。按照机油泵的类型进行网格划分,根据泵结构的不同选择相应的模板。然后定义部件的参数如转子和定子的旋转中心、齿数、旋转方向等。

设定基本参数:主动齿轮旋转中心为主动齿轮旋转轴,齿数为10,旋转方向为顺时针,进口压力为0.086 MPa(负压),油液密度为839 kg/m3,油液的体积弹性模量为1.5×109Pa,侧面泄漏间隙为0.055 mm,齿轮和腔体之间的间隙为0.089 mm。两个极限位置时的运行状态图如图6所示。

图6 运行状态流场分布示意图

3 结果及分析

根据某供应商SOR(特殊操作要求),在转速和出口压力设置时参照以下工况:齿轮啮合长度最大时运行转速为623 r/min,出油口压力为0.1 MPa;齿轮啮合长度最小时运行转速为4 500 r/min,出油口压力为0.375 MPa。

图7所示为Pumplinx软件得出的两个极限位置处出油口的流量随时间变化曲线图,可见流量随时间变化图随时间变化而趋于收敛,分析结果生成的流量单位为m3/s,转化为L/min要乘以60 000。

图7 出油口流量随时间的变化曲线图

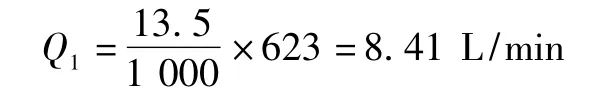

当齿轮处于最大啮合位置时,根据上面算法得出的流量为7.738 L/min,由于排量为13.5 L/min,故623 r/min时理论流量:

该工况下的容积效率:

μ1=7.738/8.41=92.0%

同理,当齿轮处于最小啮合位置时,得出的流量为8.335 L/min,由于此时啮合长度为4.125 mm,而最大啮合位置时的啮合长度为26 mm,故此时的理论流量1 000 r/min:

4 500 r/min时的理论流量:

Q3=2.142×4.5=9.638 L/min

此工况下容积效率:

μ2=8.335/9.638=86.48%

在做实验分析时,用的是机油泵台架试验台(图8所示),得到的两个工况下的叶片泵的流量表如表1所示。

图8 机油泵试验台架及其显示器

表1 实验得到的不同工况时的流量对照

由模拟得到的流量相当于定量泵在工作,在模拟过程中不会发生排量变化,而变量齿轮泵在实际工作中(实验中),由于压力油路的控制,啮合齿轮的长度是不断变化的,不会处在某一位置不变,所以在实验时所得的实验值要比模拟时的最小位置处的流量要大。

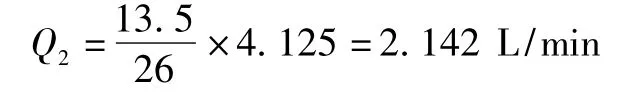

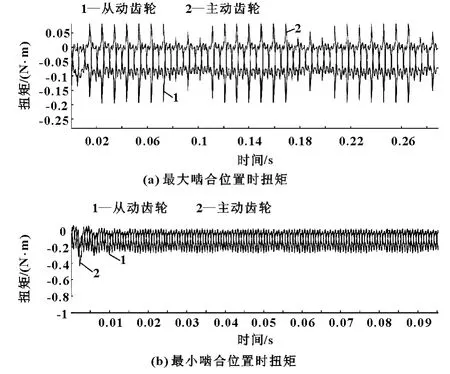

在检验泵的综合性能时,齿轮的扭矩也是一项重要指标,在Pumplinx软件中变量齿轮泵两个极限位置时的齿形图如图9所示。得到的结果中由主动齿轮和从动齿轮产生的扭矩分别如图10所示,由图可以看出两个极限位置时的扭矩波动都比较平稳,趋于收敛,最大啮合位置和最小啮合位置时的平均扭矩分别为0.05 N/m和0.11 N/m,均处于SOR所要求的范围,得出的结果比较理想。

图9 Pumplinx软件中的齿形图

图10 主、从动齿轮的扭矩随时间的变化曲线图

流体在高速流动和压力变化条件下,与流体接触的金属表面上发生洞穴状腐蚀破坏,造成气蚀(如图11最上面区域所示)。气泡溃灭时,液体质点互相撞击,同时也撞击金属表面,产生各种频率的噪声,引起机组振动。所以空化和气蚀现象也是机油泵的一项重要的性能指标。在泵体中受气蚀影响最严重的部分是齿轮部分,两个极限位置齿轮啮合处气泡体积系数(空化)随时间的变化曲线图分别如图12所示。最大啮合长度和最小啮合长度时的平均气泡体积系数分别为0.067%和0.068 3%,由图可看出进油口齿轮啮合处易发生空化现象,也可判断该区域是泵体发生振动和噪声的重要原因。

图11 齿轮泵两个极限位置的空化现象

图12 齿轮气泡体积系数(空化)随时间的变化曲线图

4 结论

通过对变量齿轮式机油泵进行流场分析,在Pumplinx中得出了流量、扭矩及空化等分析结果,通过图像和数值有效直观地对泵进行分析,可以得到如下几点结论:

(1)通过流场分析,得出各个工况下的流量,可以据此找出流量与转速以及流量与啮合长度变化的关系。

(2)根据对齿轮泵主从动齿轮扭矩的分析,找到了扭矩随时间变化曲线图,跟SOR作对比得到主从动齿轮处可信的扭矩值。

(3)通过对空化云图的分析,找到进油腔齿轮啮合处易发生空化现象,产生振动和噪声,同时可能对齿轮产生气蚀。

文中的研究为全面把握变量齿轮式机油泵的综合性能提供了依据,同时把结果和供应商SOR做比较,从而使分析结果更具有说服力,接下来将进行各个工况的试验,并以实验结果和模拟结果作比较从而更好的研究变量齿轮泵的性能。

[1]杜昌义.齿轮泵困油现象及卸荷措施的分析[J].四川农机,2002,26(6):24.

[2]甘学辉,吴晓铃.外啮合斜齿齿轮泵困油特性分析[J].机械传动,2001,25(4):8-10.

[3]侯东海,吴晓铃.全齿廓啮合斜齿齿轮泵流量脉动特性[J].石油化工设备,2002,31(5):8-10.

[4]刘金福,于达仁.基于神经网络的外啮合齿轮泵流量特性研究[J].机床与液压,2002,30(5):114-116.

[5]吕正农,刘杰.外啮合齿轮泵产生噪声的机理及解决方法[J].机械管理开发,2008,23(3):126-127.

[6]陈晓凯.外啮合齿轮泵的噪声机理及降噪解决方法[J].科技创新导报,2010,7(30):113.

[7]张怀洲.外啮合齿轮泵流量品质分析[J].重庆工业高等专科学校学报,2002,17(1):19-22.

[8]杨帆.对啮合齿轮泵的研究[J].制造技术与机床,2008(9):145-147.

[9]胡开文,徐金榜.齿轮泵工作原理的探讨[J].农业机械学报,2000,24(3):67-70.

[10]白长安,吴伟蔚,李金国,等.变排量叶片泵的CFD分析[J].机床与液压,2013,41(1):76-79.

[11]贾铭新,液压传动与控制[M].3版.北京:国防工业出版社,2010.

[12]李壮云.液压元件与系统[M].3版.北京:机械工业出版社,2011.