半潜式生产平台陆地移运方案及浮托流程分析

张 伟,袁洪涛,杨 勇,王钰涵

(上海外高桥造船有限公司 海洋工程设计有限公司,上海 200137)

半潜式生产平台陆地移运方案及浮托流程分析

张 伟,袁洪涛,杨 勇,王钰涵

(上海外高桥造船有限公司 海洋工程设计有限公司,上海 200137)

随着海洋平台重量的不断增加,采用浮托法对平台进行海上安装时,将大型上部模块安全运至码头上驳是浮托安装需要解决的首要难题。以一深水半潜式生产平台为研究对象,对上部模块的陆地移运,考虑动力头、滑轨,以及滑道三种方案,运用有限元方法比较分析上部模块移运过程中的应力、变形及码头引桥受力情况。结果表明,滑道方案较为合理,介绍该平台海上浮托安装流程,以及所需关键设备。

半潜式生产平台;大型上部模块;陆地移运;浮托安装;有限元方法

随着海洋油气资源的不断开采,各种类型的海洋平台正朝着大型化、综合化方向发展,平台结构的整体质量有所增加,从而导致平台安装的难度也随之增大。目前,海洋平台上部模块的海上安装技术已经成为海洋工程领域的一大研究热点[1]。国外学者对半潜式平台的浮托安装技术进行了大量研究,但存在一定的技术封锁。国内学者针对小型导管架,以及自升式平台移运上驳,以及浮托方案进行了探索[2-4]。在前人对导管架及自升式平台的研究基础上,以大型深水半潜式生产平台为研究对象,对其上部模块上驳之前的陆地移运方案进行研究,选取动力头、滑轨以及滑道三种方案,对其移运过程中的结构响应进行对比分析,选取较优方案。

1 上部模块概述

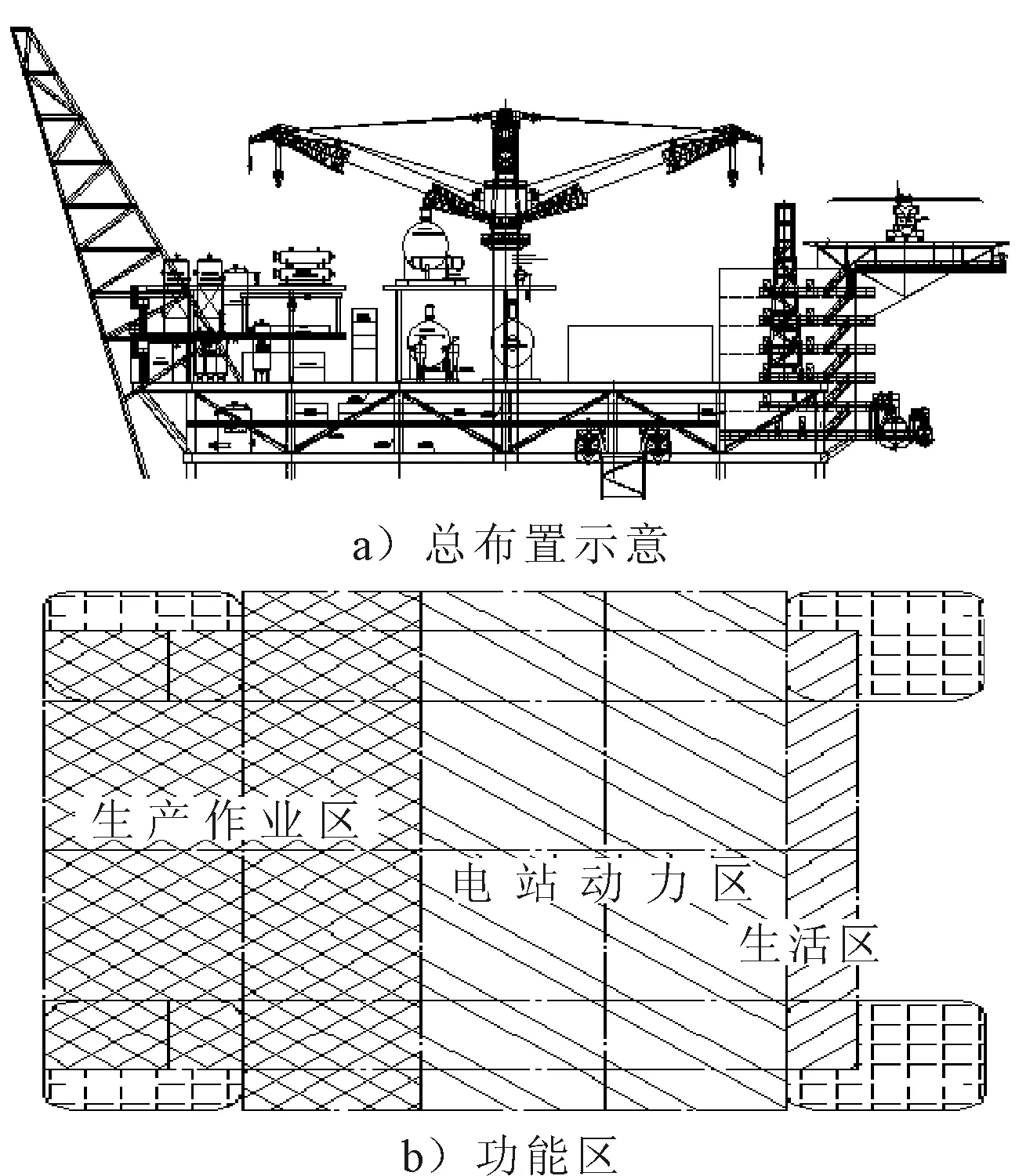

上部模块(包括主体框架和其他次要结构、主甲板以上的独立模块结构以及所有固定设备、管线等)的重量为32 000 t。半潜式生产平台上部模块主体结构采用主甲板(main deck)与下沉甲板(cellar deck)之间的桁架式框架结构。该框架结构包括由方钢连接而成的位于主甲板与下沉甲板高度的两个平面框架,以及由支柱与斜撑组成的若干横向和纵向框架。主体结构框架长79.65 m,宽77.7 m,高8.0 m。主体结构框架以外,根据模块布置需要在横向和纵向扩展延伸出悬臂结构,同时部分生产工艺模块、动力共用模块以及生活模块作为独立的模块结构坐落于主体框架结构的主甲板面以上,在主体框架结构的边缘还根据需求布置了燃烧臂以及吊机结构,见图1。

图1 半潜式生产平台上部组成

2 上部模块陆地移运方案

半潜式生产平台上部模块上驳船之前,先要将其整体运至码头,可选择的陆地移运方式有:动力头、滑轨和滑道运输。移运方式的选择,一方面需要保证大型模块结构的安全,另一方面需要考虑引桥的安全。由于船厂引桥的承载能力有限,所以必须充分论证。

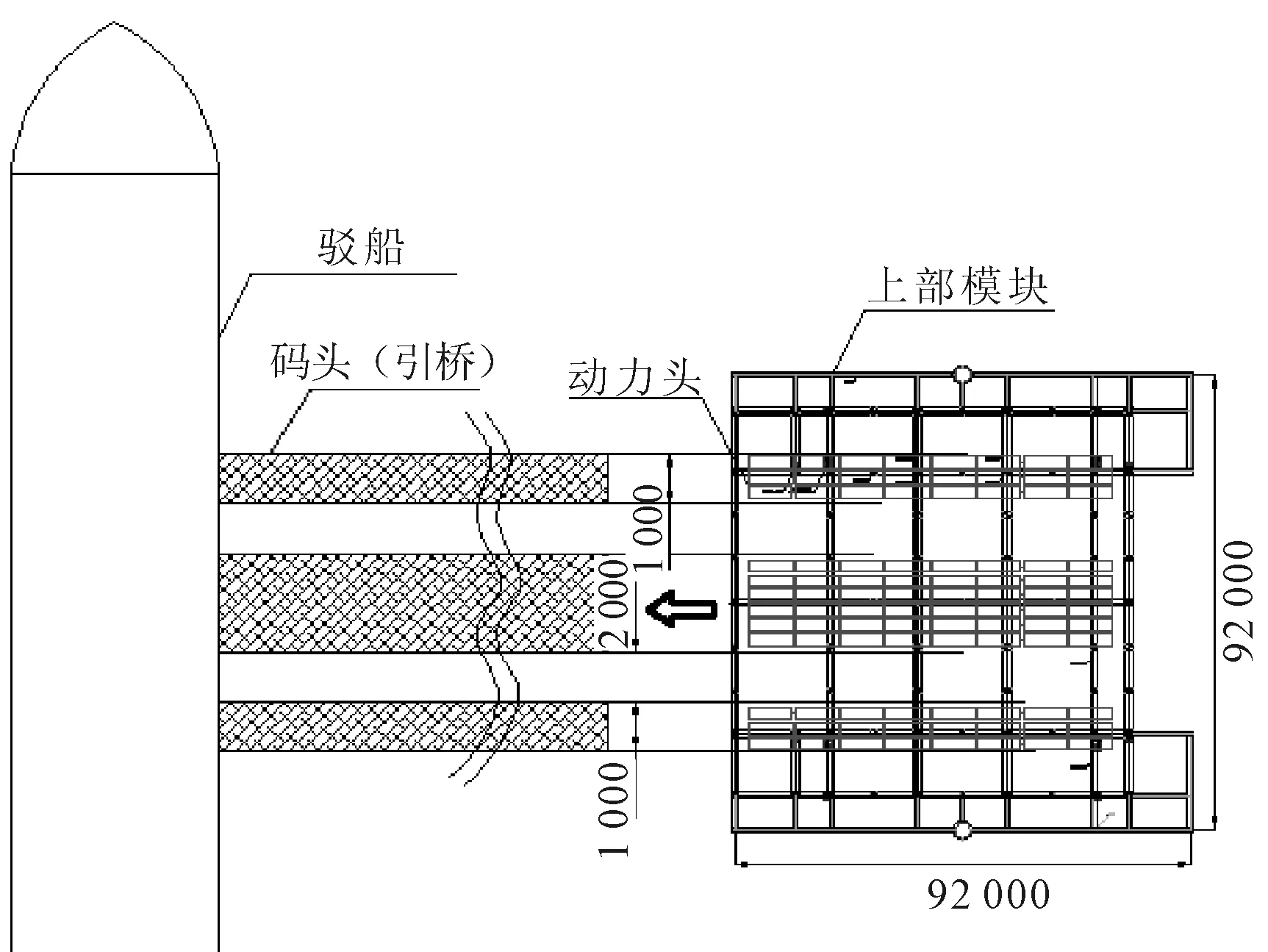

2.1 动力头移运方案

动力头是专门为大型和重型货物运输设计的多轴组合式拖车运输,由底盘和转向轮构成,可就地操作或通过无线电远程控制。以承载能力139.9 t,长8.73 m,宽2.43 m的动力头为例,目标平台上部模块长79.65 m,宽77.7 m,总重32 000 t,根据动力头的尺寸尽可能将其布置在强框架的位置。上部模块可由首尾方向或舷侧方向移运至驳船处,但后一种方案使得动力头正好处于强框架之间,移运时不利于上部模块结构强度的保证,因此采用图2所示的纵向布置方案,上部模块沿首尾方向移向驳船。引桥主要由中间的主桥和两边的辅桥组成,主桥宽20 m,辅桥宽10 m[5]。由于引桥上部模块悬挂甲板下面布置12排、每排8辆首尾相连的动力头组合,总的运输能力为13 430 t,远小于上部模块总重32 000 t。

运用动力头对上部模块进行陆地移运虽然灵活简便,但是运输能力十分有限,且着力点处通常受力较大,可能会对引桥的安全造成威胁。另外,动力头租用成本很高,移运时使其达到同步性也存在一定的控制难度,故该方案不可行。

2.2 滑轨移运方案

滑轨的运输能力很强,一般能满足运输负载的需求。滑轨自上而下分别为滑动鞋、滑板、木块和混凝土墩,其中轨道宽1.5 m,高0.5 m,轨道采用的板材厚度15 mm,相关材料参数见图2。

图2 动力头移运方案示意

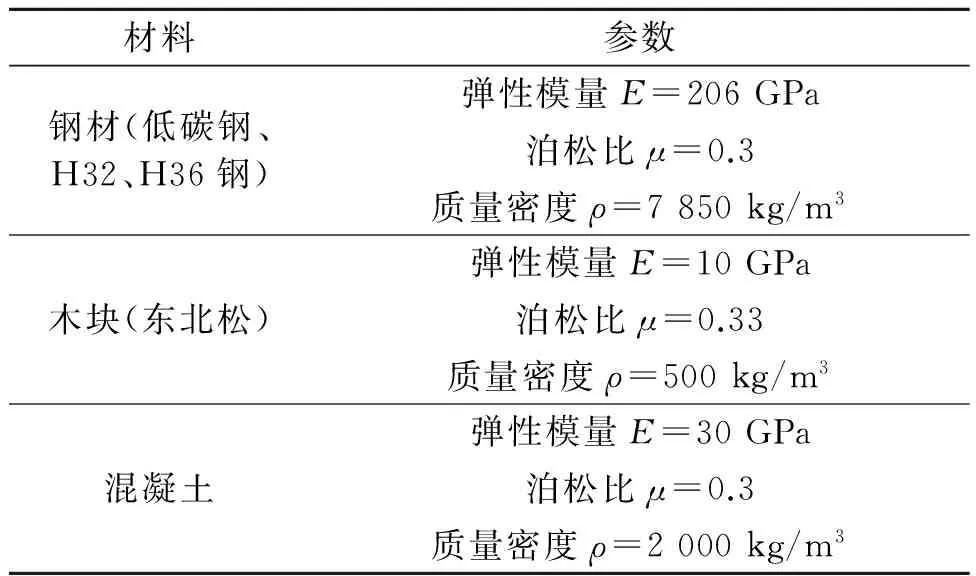

针对上部模块结构特点,制定了相应的滑轨移运方案。该方案采用7条滑轨,见图3(从上到下分别编号为:L-1至L-7)。

根据上述滑轨移运方案,对滑轨系统进行有限元模拟[6-7]。滑轨系统的滑动鞋采用MPC模拟

表1 滑轨系统材料参数

图3 滑轨移运方案示意

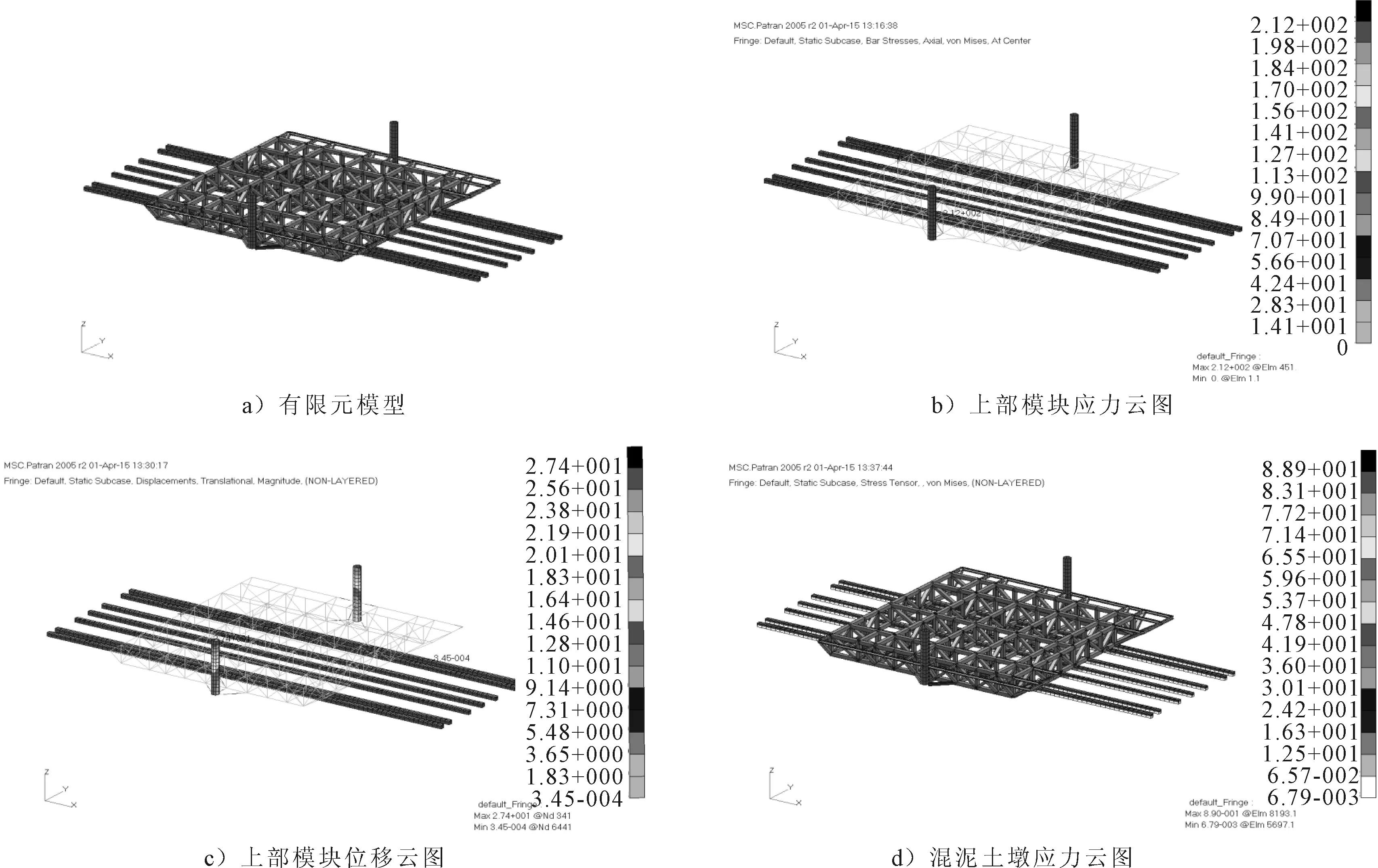

并与主船体相连,以模拟滑轨系统对载荷的传递作用。其中滑轨基座采用刚性固定,约束基座底部6个自由度运动,载荷为重力惯性载荷。滑板采用壳单元建模,木块和混凝土墩采用体单元建模,滑轨布置有限元模型及计算结果见图4。

分析有限元结果可知,上部模块在用滑轨进行陆地移运过程中,上部模块整体结构应力不大,最大应力出现在吊机筒附近,数值为212 MPa,满足强度要求;结构最大位移为27.3 mm,未超过30 mm标准。但在滑动鞋处的滑轨存在应力集中现象,原因在于滑动鞋承载力较大,但接触面积有限,滑动过程中可能会对该处的上部模块局部结构造成破坏。上部模块滑移过程中,桥面受到的最大压力发生在L-1滑轨上,主桥最大线压力为157.5 t/m ,辅桥最大线压力为160.5 t/m。主桥和辅桥的许用线压力分别为150、75 t/m,上部模块对主桥和辅桥桥面的作用力均超过了极限值,而滑轨对桥面的压力是很难降低的,因此存在较大风险,该方案不予采用。

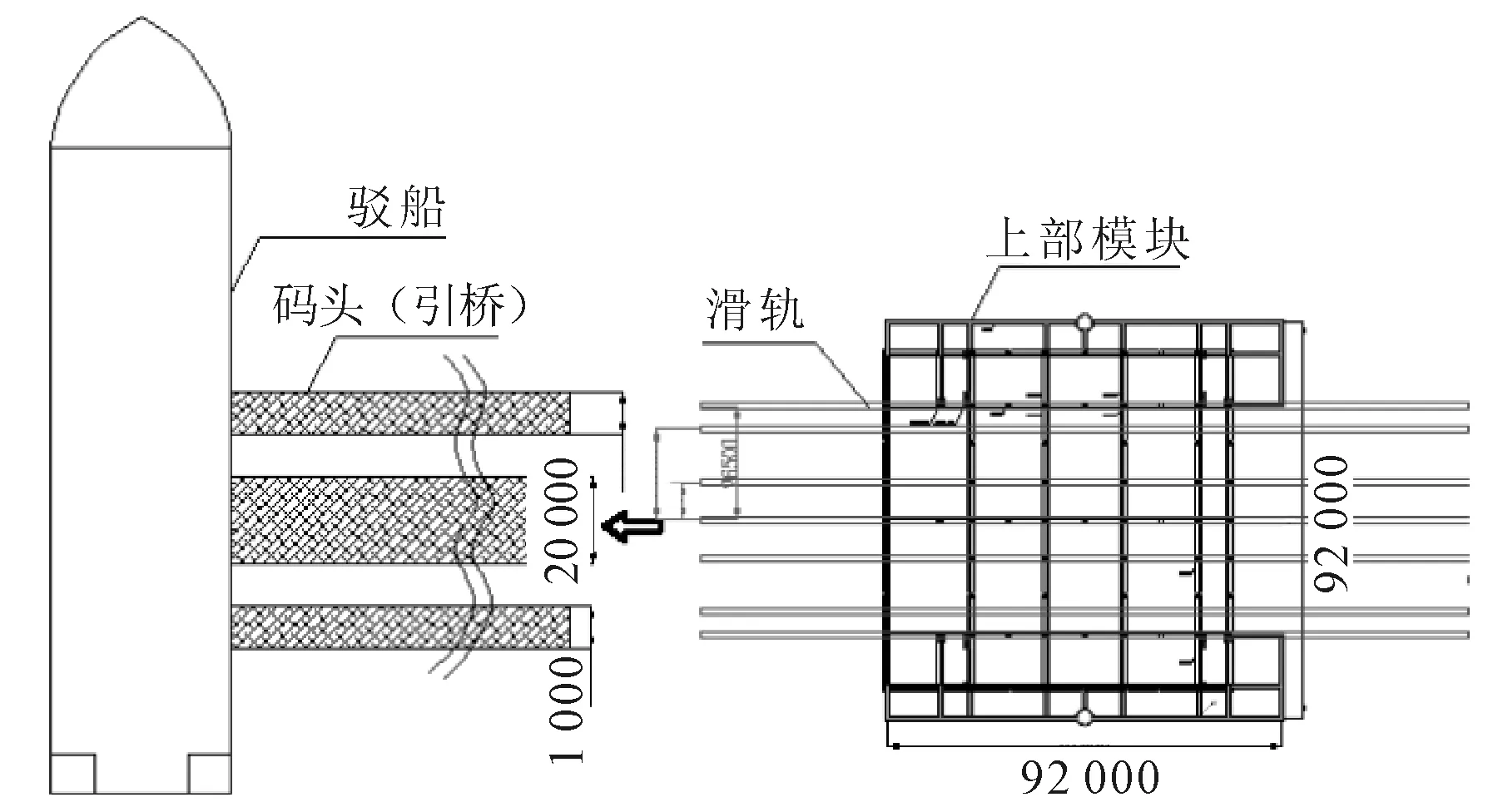

2.3 滑道移运方案

滑道运输是目前大型海洋结构物平地运输及下水的主要方式之一。滑道布置方案与滑轨类似,即在主桥上设置3条滑道,在两个辅桥上分别设置两条滑道,共计7条滑道。滑道自上而下分别由墩木、方箱、小车、滑道及混凝土墩组成。其中,滑道宽度1.5 m,墩木高度0.3 m,方箱高度0.5 m、使用20 mm厚钢板焊制(为保证方箱的平整性,需将每个方箱的长度控制在8 m左右),混凝土底座高度为0.9 m,相关材料参数和滑轨的一致。

图4 滑轨方案有限元计算结果

根据上述滑道移运方案,对滑道系统进行有限元模拟。其中水泥墩基座采用刚性固定,约束底部6个自由度运动,载荷为重力惯性载荷。墩木和混凝土底座采用体单元模拟,方箱和滑板采用壳单元模拟,滑道布置模型及有限元计算结果见图5。

图5 滑道方案有限元计算结果

由以上有限元计算结果可知,上部模块在用滑道进行陆地移运过程中,上整体结构应力也不大,最大应力与滑轨方案值相同,满足强度要求;结构最大位移为27.4 mm,稍大于滑轨方案变形值,也未超过30 mm标准。

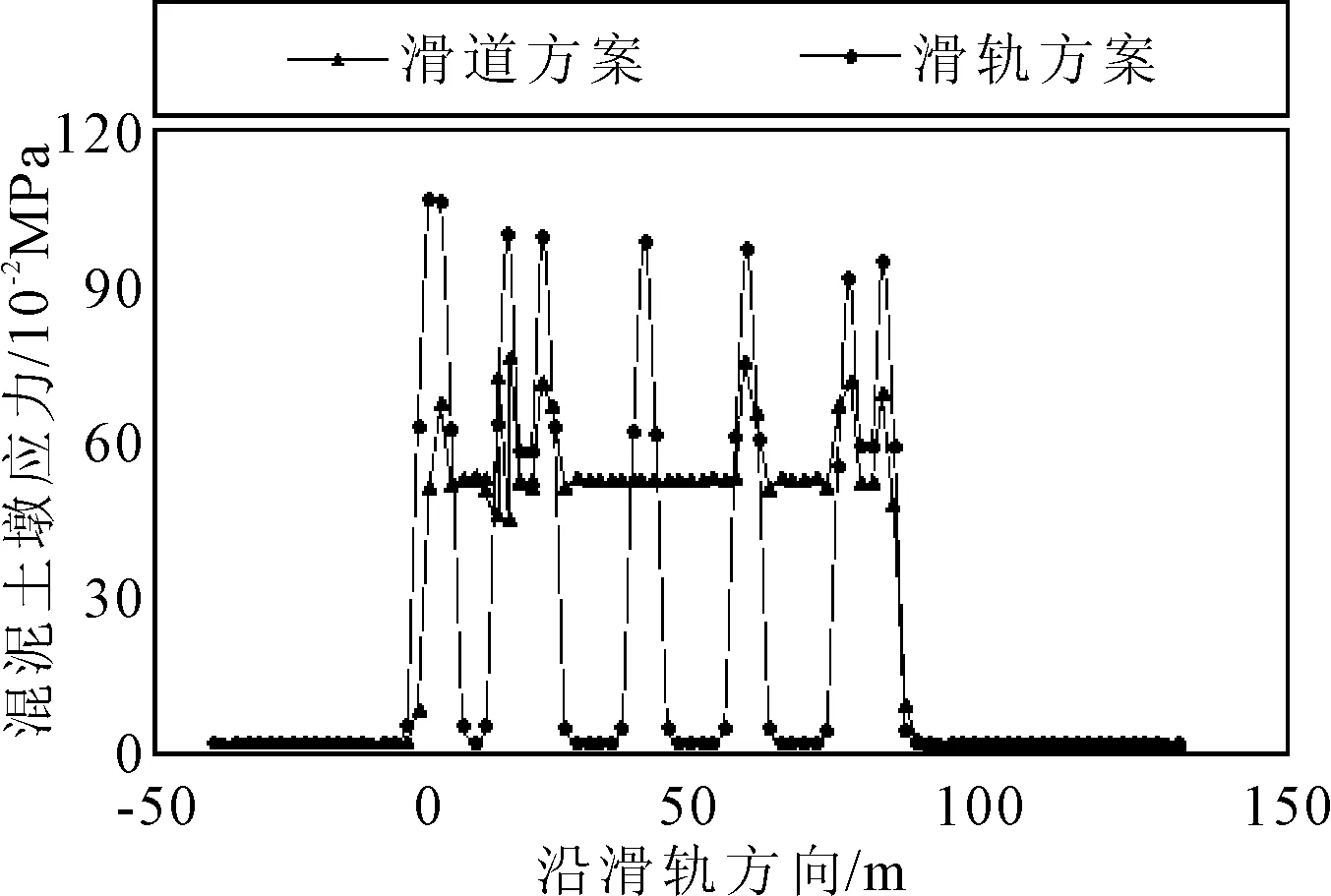

滑轨和滑道两种方案下相同位置处轨道的混凝土墩沿轨道方向的应力变化见图6。

图6 滑轨和滑道两种方案混凝土墩应力比较

由图6可知,不同于滑轨方案混凝土墩应力的突变,滑道所承载的载荷分布相对比较均匀。上部模块滑移过程中,桥面受到的最大压力发生在L-7滑轨上,主桥最大线压力为131.0 t/m,辅桥最大线压力为133.5 t/m,上部模块对辅桥的作用力超过了极限值,但相对滑轨方案而言,引桥压力值均有所下降。实际操作中过程中可对辅桥进行适当加固,从而解决该问题,因此滑道方案较为合理。

3 海上浮托安装

3.1 浮托安装流程

自海洋平台浮托安装法出现后,国内外已有很多个平台安装项目采用浮托法进行安装,但是每个平台安装项目并不相同,存在着各种差异,比如,平台上部模块重量及结构形式不同,平台下部结构的形式不同,所在海域水深及海况不同等。本文中的半潜式生产平台采用耦合(mating)安装技术[8-9],使上部模块与立柱顶端对接成功。上部模块海上浮托安装程序比较复杂,具体步骤如下。

1)滑移上驳。这个过程主要是将在陆地上建造并调试好的半潜式生产平台上部模块从码头滑移上驳船,然后安装装船固定,以保证安全运输。同时安装船尾导向护舷、横荡护舷以及纵荡护舷,之后调试位置参考系统、备用进船绞车系统、风浪流潮监控系统、船舶运动监控系统、浮托视频监控系统及照明系统等。

2)海上运输。当上部模块上驳船后,选择安装海域较好的天气状况时段,将上部模块连接拖船进行海上运输。上部模块运输至浮托安装作业区附近时,进行现场就位训练,训练完毕后进入浮托安装作业区。

3)驳船就位。驳船抵达待命位置,进行锚泊定位,将其系于下部基础结构上。解脱船尾就位拖轮,调整驳船位置,接近半潜式生产平台下浮体和立柱结构。连接交叉缆,借助交叉缆进入生产平台立柱之间。连接纵向缆,继续进船,启动翻转滑子,解脱交叉缆。在进船过程中要确保上部模块法兰口与定位锥和安装墩之间的距离不小于1 m,使驳船运载的上部模块与主船体上的4个定位锥对齐,为后面的荷载转移做好充分的准备。在控制驳船的位置过程中,主要控制驳船的横向运动,尽量的减小其横向运动位移,避免与立柱间发生较为剧烈的碰撞,以免造成不必要的损坏。

4)荷载转移。上部模块与平台对齐后,就要进行荷载转移。该阶段主要就是将上部模块的重量从驳船上逐渐转移到下部结构上的过程,这个过程一般都是通过主船体排水,使主船体上升。随着主船体上升,上部模块与之发生接触。刚接触时,此时上部模块的重量荷载转移量为 0,继续对主船体进行排水,主船体不断上升,使得立柱上的定位圆锥(guide cone)慢慢插入上部模块边缘的法兰里,上部模块的重量逐步转移到主船体上,荷载转移量 100%,上部模块支撑在立柱上12个安装墩(mating stool)上。

5)驳船撤离。当上部模块的重量荷载全部由驳船转移到主船体上后,切割装船固定,对驳船进行压载下沉,使驳船与上部模块脱离。在继续加载过程中,不能无限压载,要注意驳船船底与生产平台下浮体之间的间隙,避免碰撞。当上部模块与驳船脱离后,此时驳船可安全驶出主船体。至此,海上半潜式生产平台上部模块浮托法安装工作完成。

3.2 浮托安装关键设备

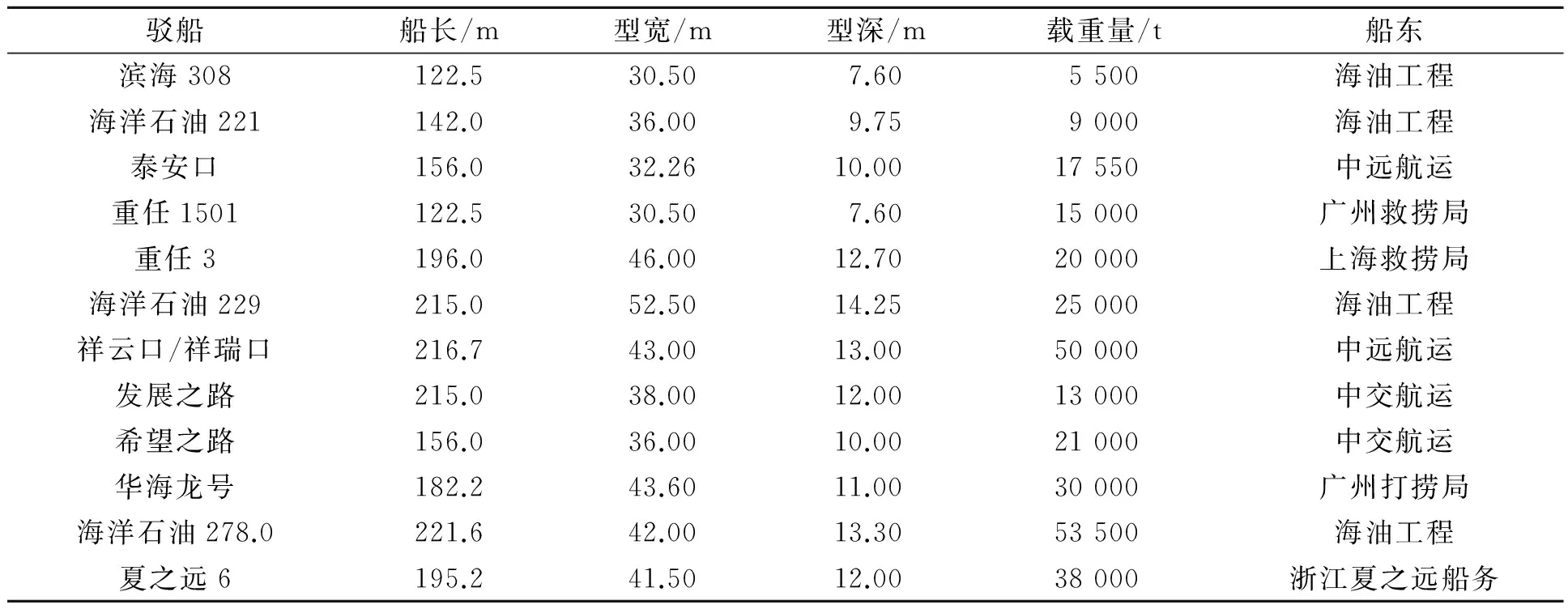

3.2.1 浮托驳船

浮托驳船在整个海上平台浮托法安装过程中起着尤为关键的作用,半潜式生产平台上部模块在陆上建造并调试完成后,在码头移运至运输驳船上,由驳船将上部模块运输至海上安装地点。目前浮托法有单船浮托和双船浮托两种形式。单驳船浮托主要用于导管架平台、多柱重力式平台、半潜式平台等;对于单柱重力式平台以及SPAR平台等,需要选用双驳船或者双体船浮托安装。本文的研究对象为半潜式生产平台,因此选用单船浮托方式。

上部模块整个下水过程必须选用具有调载功能的半潜式驳船,选择半潜式驳船时应考虑以下条件是否满足装载要求:

(1)当驳船系泊在码头前沿(船上的滑移轨道与岸上的滑移轨道相接)时的吃水深度所对应的载重量。

(2)驳船压、排载水能力能否适应上部模块滑移装船时的运动速度。

(3)驳船甲板大小能否装载产品。

(4)驳船、甲板的强度和变形。

(5)承载上部模块的驳船在深水区进行下潜作业时的下潜深度和稳性。

目标半潜式生产平台上部模块重量为32 000 t,整体重量非常大,属于大型上部模块。目前国内驳船相关信息见表2。由表2可知,大部分驳船都不具备承载该上部模块重量的能力。其中,祥云口/祥瑞口、夏之远6和海洋石油278驳船的载重量都超过了32 000 t,因此可运输该上部模块到海上进行安装。

表2 国内驳船统计表

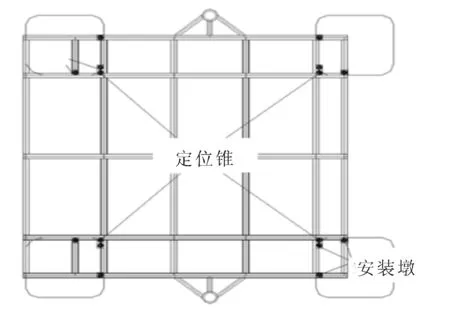

3.2.2 定位圆锥和安装墩

1)安装墩。当上部模块的重量完全从驳船转移到主船体上,上部模块坐落于12个安装墩。每个立柱安排3个安装墩,见图7。为了使立柱顶端的弯矩与甲板中垂能抵消,载荷分配到每个立柱上的安装墩,内角落的分配40%的重量,另外2个分配的重量分别为30% 。

图7 安装墩和导向锥布置示意

2)定位圆锥。靠近每个内部角落的安装墩都有一个定位锥,如图7所示,是一个典型的柱子形式。在这个柱子顶端,是个45°的圆锥,用来插入甲板上相对应的法兰。主船体不断排出压载水,缓慢上升接近上部模块的整个过程中,定位锥用于承受内部荷载,该荷载是由上部模块和主船体之间的相对变形所产生的。

4 结论

1)在上部模块陆地移运方案有限元分析中,需要对滑道模型、边界条件以及连接点进行特定处理,在不影响准确性的前提下简化分析流程。综合考虑上部模块以及引桥强度,陆地滑道移运方案较为合理,可为大型半潜平台实际建造提供参考。

2)区别于导管架平台浮托安装所用的桩腿耦合装置,半潜式生产平台采用定位锥和安装墩完成上部模块和立柱的对接工作,提高了安装精度,还有效缓解了两者接触时所产生的碰撞力。

3)采用不同移运方案时,需要特别关注引桥不同位置的受力情况,针对高应力区进行加固方案研究,保证上部模块的安全运输。

[1] 许 鑫,杨建民,李 欣.浮托法安装的发展及其关键技术[J].中国海洋平台,2012,27(1):41-44.

[2] 闻 鸣.大型钻井平台平地建造的平移和下水工艺[C]∥力学与工程应用学术研讨会论文集,上海:2010.

[3] 吕金梅.大型海上固定平台滑移装船的施工[J].内江科技,2012(1):123-126.

[4] 黄曙光,于 皓,王铭飞,等.陆地水平滑道建造自升式钻井平台滑移装船技术研究及应用[J].中国海上油气,2011,23(3):201-212.

[5] 窦培林,王延斌.海洋平台建造运输过程中的工艺及力学分析[J].舰船科学技术,2009,31(11):128-131.

[6] 王文娟.海洋平台浮托安装数值模拟研究[D].青岛:中国海洋大学,2013.

[7] 朱崇诚.大型海上平台滑移装船有限元分析[D].天津:天津大学,2004.

[8] 刘东玉,郭 刚,徐兴平.海洋平台浮装就位技术研究[J].中国海洋平台,2004,19(6):50-53.

[9] 王树青,陈晓惠,李淑一,等.海洋平台浮托安装分析及其关键技术[J].中国海洋大学学报,2011,41(7/8):189-196.

Research on Transportation Method and Float-over Process of Semi-submersible Production Platform

ZHANG Wei, YUAN Hong-Tao, YANG Yong, WANG Yu-Han

(Shanghai Waigaoqiao Shipbuilding and Offshore Engineering Design Co., Ltd., Shanghai 200137, China)

With the increase of platform weight, float-over method has been adopted for offshore installation. The preliminary problem is moving the large-scale topside of platform to dock for load-out safely to float-over installation. Taking a deepwater semi-submersible production platform as an example, the transportation methods of topside on land are discussed. Finite element method is used to analyze the stress and deformation of the topside and force condition of bridges in three methods, namely self-propelled modular transporters, sliding rail and track. It can be concluded that track method is comparatively reasonable. The float-over installation process and its critical equipments are introduced.

semi-submersible production platform; large topside; transportation methods on land; float-over installation; finite element method

10.3963/j.issn.1671-7953.2015.06.027

2015-06-25

张 伟(1989-),女,硕士,助理工程师

U674.38;P751

A

1671-7953(2015)06-0116-06

修回日期:2015-07-09

基金項目:工信部“深海半潜式生产平台总体设计关键技术”项目

研究方向:海洋平台结构设计研究

E-mail:zhangwei2012zj@163.com