泡沫混凝土保温墙板生产中防塌裂技术的研究

代吉才,张莹莹

(1.泊头职业学院,河北 泊头 062150;2.泊头市第一中学,河北 泊头 062150)

泡沫混凝土保温墙板除具有轻质、抗震、保温隔热、隔声、抗冲击、收缩率小等性能外,还具有生产简单成本低、施工便捷、能降低施工强度和用工量,尤其是阻燃性能达到A1级、低碳环保、节能利废等特点,适用于外墙保温及其防火隔离带,满足了外墙外保温市场的对防火安全的急迫需要,是绿色建筑材料主导产品之一,受到建筑业的关注,全国各地正在迅速推广。随着市场需求量的不断增大,相关该产品的生产企业在不断增多,生产技术也在不断革新。特别是为了提高产量,减少生产用地,降低成本,提高经济效益,有些生产企业已采用大体积模箱,改用湿切技术,流水线生产,这些有的已带来明显的经济效益。

所谓的湿切技术,就是使坯体在流水线上初凝后即切割、包装、坯体码垛,整个生产流程周期只需要10~20 min,然后集中进行后期养护。改变了原来坯体经几天时间,完全凝固后再进行切割的“干”切法。因湿切技术生产周期比干切大幅度缩减,发泡时间也必须大幅度缩短,一般控制在5 min左右,致使在利用这种技术的生产过程中,存在的最大问题是坯体容易坍塌和开裂,使成品率降低,甚至投入了高成本的原料,却无合格成品产出。为此,我们进行了系列试验研究,探究其具体原因,解除制约这一泡沫混凝土保温墙板新技术生产中的瓶颈问题。

1 试验

1.1 原材料

P·O42.5水泥,德州中联大坝;R·SAC42.5硫铝酸盐水泥,唐山六九;Ⅱ级干排低钙粉煤灰,唐山命中缘实业公司;萘系减水剂,减水率15%~20%,山东亿煤公司;速凝剂,河南焦作筑王材料科技公司;合成硬脂酸钙稳泡剂,河南惠尔纳米科技有限公司;工业级双氧水,含量27.5%,沧州化工有限公司;聚丙烯纤维,单丝直径40 μm、长度9 mm,河北任丘产。

1.2 主要仪器设备

生产模箱体积:长270 cm×宽62 cm×高60.5 cm=1.013 m3;模箱的底和壁均采用铁板材料,内侧涂有油质脱模剂。根据后面的配方数据可知,湿浆料密度可计算约为400 kg/m3;由此可计算坯体底部所承受的压强约为2371.6 Pa。

试验模箱体积:长40 cm×宽40 cm×高60 cm=0.096 m3,湿浆料密度约为400 kg/m3;则坯体底部所承受的压强约为2352 Pa。为保证试验模箱壁摩察系数与生产模箱摩察系数相同,均采用相同的铁板材料和内涂相同的脱模剂。

1.3 原料配比及环境条件

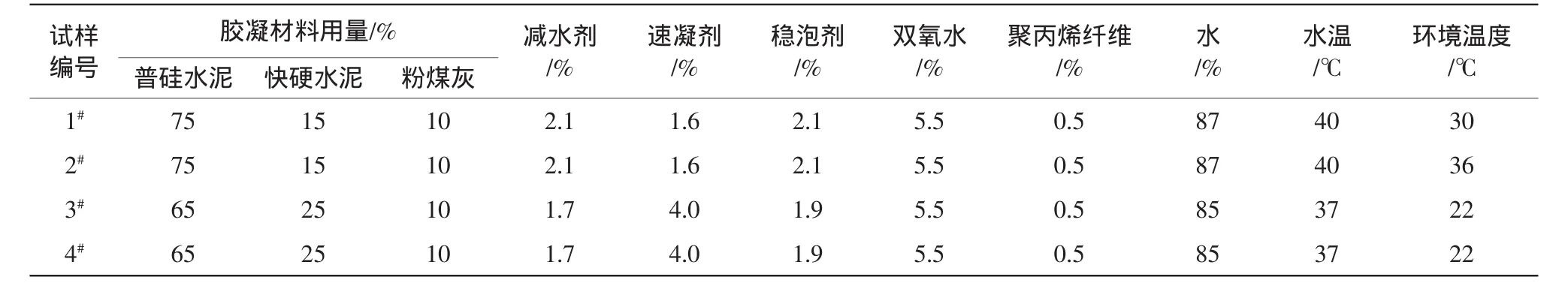

原料配比及环境条件见表1,其中各外加剂用量为胶凝材料的质量百分数。

表1 原料配比及环境条件

2 实验结果与分析

首先按1#配比及条件,利用实验模箱进行试验时,水化反应进行到4 min时,就出现了塌陷。但将环境温度由原来的30℃提高到36℃(2#配比),原料配比不变时却无塌陷。然后又利用生产模箱进行生产时也无塌陷,且能发满模具。

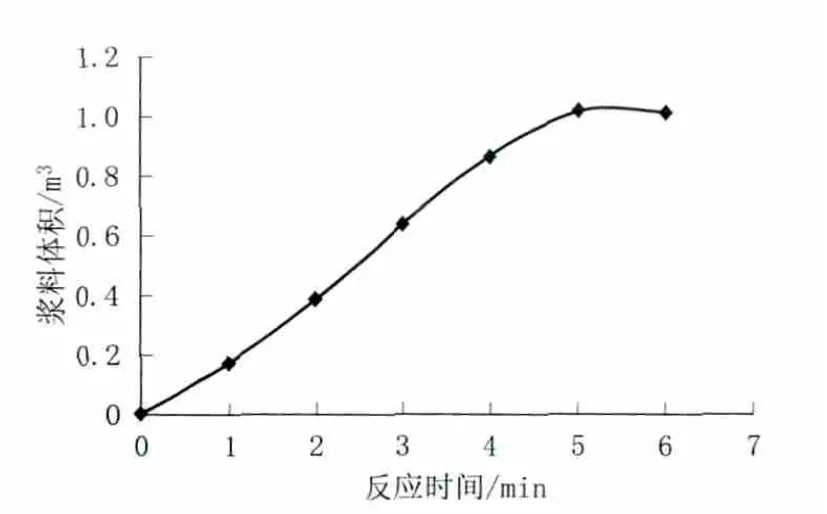

按2#配比和条件进行实验时,浆料体积膨胀完毕的时间约5 min。图1为2#配比条件下,浆料体积随时间变化的曲线。

图1 2#配比条件下浆体体积随时间的变化

从图1可以看出,双氧水起始分解速率较慢,随着水泥水化热的聚集量不断增大,反应温度升高,发泡速率加快,当双氧水分解完毕或浆体的硬度达到一定程度时,浆体的体积均不再变化。

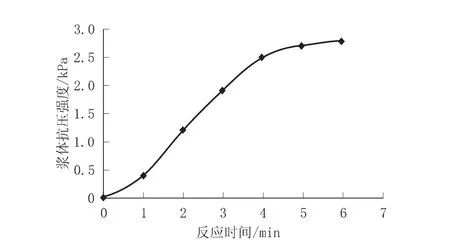

根据前面模箱的体积和浆体的密度可知,要确保浆体不塌陷,浆体水化时间与抗压强度的关系如图2所示。

从图2可以看出,浆体开始强度增加较慢,但随着水泥水化热聚集量的增大,反应温度升高,强度增长逐渐加快;后来,随着快硬水泥和外加剂作用的减弱,强度增长又开始放缓,但仍在不断增长。显然,按该原材料的配比方法,在环境温度为30℃时,没有满足该强度曲线的要求,而在36℃时则满足了该曲线的要求。所以双氧水分解速率受环境温度影响较小,主要受水温的影响;而浆体强度增长速率却受环境温度影响较大,尤其是表皮的影响最大,若环境温度较低,再加上表皮散热快,从而造成浆体的表皮与中心温差较大,强度差较大,因而造成塌陷。

图2 2#配比条件下浆体抗压强度随时间的变化

按表1中的3#配比利用试验模箱进行实验时,浆体没有塌陷也没有裂纹,各方面都比较理想。3#与2#相比较,环境温度由原来的36℃降低到22℃,浆体没有出现塌陷,其原因是除快硬水泥的比例有所增大外,速凝剂掺量由原来的1.6%提高到4.0%,增量较大,也满足了图2中强度曲线的要求,也能保证浆体的强度增长与体积增长相匹配。

在利用表1中4#配比试验时,坯体脱模后,中间断裂,并有大量的大小不一的裂纹。原因可能是,生产模箱与实验模箱的主要区别是长度差别较大,进浆料方式又是中间一点式,反应热各部位聚集量不同,造成中间部位与周边温差过大,强度增长不均,周边强度小,并有所沉陷,重力增大,产生断裂力,造成坯体中间断裂。又进行对比分析,生产中的搅拌刺的形状不好,搅拌速度又较低,造成浆体搅拌不均,导致出现大小不一的裂纹,在对上述各种原因分别进行改进,又适当增加聚丙烯纤维的掺量,再试验生产消除了断裂和裂纹现象。从而说明原来的分析和采取的对策是正确的。

3 结论与探讨

(1)泡沫混凝土保温墙板湿切技术生产中防塌陷技术的核心是浆料的发泡速度与浆体抗压强度增长要相匹配。如果浆体抗压强度增长过快,而发泡速度相对较慢,则会造成模箱发不满的后果;若发泡速度快而浆体抗压强度增长跟不上,就会导致塌陷。影响抗压强度增长快慢的主要因素有:反应温度(受水温、环境温度和水泥的水化反应热影响);水泥的品种和用量,尤其是快硬水泥用量对初凝时间影响最大[1];水泥受潮结块变质或减水剂减水水效果达不到要求,还有速凝剂、稳泡剂掺量小或质量差、水灰比过大等对强度增长影响也较大。影响发泡速率的主要因素有:反应温度(影响因素同上),双氧水的浓度和用量,环境有无对双氧水分解起到催化作用的物质(如铁离子、铜离子等)。所以,每一种原材料应用前,均要认真检测,各种影响因素都要进行综合考虑,先试验后生产,确保浆料的发泡速度与浆料的强度增长相匹配。

(2)搅拌不均匀,模箱漏气(浆),浇模时带入空气,浇模完毕后又进水进料,没有静停或静停时间短,且运行过程中有较大的震动,也会造成坯体的塌陷。在生产中,这些环节均需要高度重视。

(3)造成坯体断裂的原因是坯体各部位受力不均所致,如模箱过大,进浆料方式又是中间一点式,坯体易产生断裂力,会造成坯体中间断裂;如搅拌不均匀就会造成不均匀的裂纹;如粉煤灰和其它的外加剂颗粒较大、发泡速度过快,将会造成窜孔,也会造成大小不一的裂纹,这些也必须在生产中引起注意。

[1]唐明,徐立新.泡沫混凝土材料与工程应用[M].北京:中国建筑工业出版社,2013.