基于Moldflow的薄壁注塑件翘曲优化分析

王善凯,李 晶,胡激涛,孙晓盼,范晓健

(1.西安工程大学 机电工程学院,陕西 西安710048;2.惠州市银宝山新科技有限公司,广东 惠州516000)

0 引 言

随着“以塑代钢,以塑代木”研究的不断深入,人们对于塑料制件的要求也越来越高.注塑件的翘曲变形是影响注塑件质量优劣的主要因素,而翘曲产生的原因很多.目前,针对注塑件翘曲变形的研究分析主要是从理论、实验或者优化设计方面进行翘曲分析[1-4],文献[5]通过调整工艺参数及优化冷却系统来减少注塑件的翘曲变形.这些方面的研究往往只是局限于模具机构、塑料材料或工艺参数等单一因素,而没有将诸多因素结合考虑,使得优化结果出现较大偏差.因此,对注塑件进行翘曲综合因素分析与优化,具有一定的现实意义.

文中所要分析的对象为中兴品牌的路由器前盖,前盖的整体结构较为简单,侧壁四周分布着卡扣和筋结构.前盖一端具有一排圆孔,延伸出薄壁结构.路由器前盖模具为大批量生产模具,采用Auto desk公司的Mold flow软件对路由器前盖的注塑成型过程进行分析,找出塑件在注塑成型过程中产生翘曲的原因,并对其进行一定优化,可以提高试模的成功率,降低模具生产成本,缩短模具开发周期.

1 分析前处理

1.1 网格划分

首先在UG软件中对路由器前盖进行三维模型的创建,其三维尺寸为210mm×177mm×18mm.在UG中建模完成后导出x-t格式文件,并导入到cad doctor中进行模型修复与简化,将模型中的自由边修复,并将一些小的倒角、圆角及字体等特征简化.将简化后的模型导入到Moldflow中进行注塑成型过程分析.为提高Moldflow分析效率,在导入前盖模型时选择双面网格模型,全局网格边长设置为5mm,其余设置默认.由于网格划分后存在自由边、纵横比过大等缺陷,同时在Moldflow中进行翘曲分析时需要相互匹配率达到90%以上,最大纵横比在6~10以内,因此为提高Moldflow对模型分析的准确性,需要使用网格工具对网格的纵横比及厚度等问题进行修复,确保网格没有缺陷.最终的网格划分统计情况如表1所示.

表1 网格统计信息Table 1 Information of mesh

1.2 浇口位置确定

浇口位置是决定注塑件最终品质的关键因素之一,产品的使用、外观、设计和模具结构等都会对浇口位置的选择产生影响[6].因此浇口位置选择的正确与否,将直接影响塑料熔体在注塑模腔中的流动情况,对塑件成型后是否会产生欠注、熔接痕和翘曲量大小等问题也有很大影响.在Moldflow中,可以通过AMI中的“浇口位置”分析模块快速准确分析出塑件的最佳浇口位置,从而提高模具设计效率及塑件质量.采用AMI中的“浇口位置”分析类型对前盖进行最佳浇口位置分析,得到的最佳浇口如图1所示,最佳浇口的设置区域为深色区域,其最佳浇口位置在N10858附近.

2 初始分析

2.1 浇注及冷却系统创建

在产品进行成型分析之前需将模型的浇注系统及冷却系统创建完成,并将分析类型由“浇口位置”改为“冷却+填充+保压+翘曲”类型.由浇口位置分析得知最佳浇口位置位于节点N10858附近,但由于注塑件为路由器前盖,注塑件表面需要光滑平整,因此在初始方案中浇注系统的浇口采用潜伏式浇口,由手工进行创建.由于路由器前盖结构较为平整,没有复杂特征,因此结合实际生产情况,手动设计冷却水路,水路数量为8条,其余设置默认.浇注系统及冷却回路创建结果如图2所示.

2.2 初始方案

2.2.1 材料选择及工艺设置 路由器的前盖需要有良好的抗冲击性能且具有一定的热稳定性.同时考虑到在填充时需要一定的流动特性,因此注塑材料选择Chi Mei Corporation的Wonderloy 540型PC+ABS材料,其中,熔体密度为1.005 6g·cm-3,预出温度为95℃,熔体温度为200~260℃,最大剪切应力为0.4MPa,模具温度为40~70℃.

图1 最佳浇口位置Fig.1 The best loction of sprue

图2 浇注系统和冷却系统Fig.2 Cooling system and pouring system

工艺设置中,将“注射+保压+冷却时间”设置为“指定30s”,填充控制设置为注射时间2s,注射压力达到120MPa时进行速度/压力切换.保压曲线设置:首先是6s的100%充填压力保压,然后进行5s的80%充填压力保压,再经过4s的60%充填压力保压,最后分离翘曲原因.工艺设置完成后开始注塑成型分析.

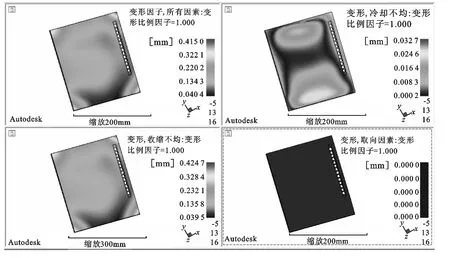

2.2.2 结果分析 分析完成后通过结果文件查看翘曲量,其结果如图3所示.注塑件的翘曲主要发生在边角处,所有因素引起的总翘曲量最大为0.416 0mm,而收缩不均和冷却不均引起的最大翘曲变形量分别为0.424 7mm,0.032 7mm.取向因素所引起的翘曲量为0,由于冷却及取向因素所引起的翘曲较小,可以忽略不计.

图3 初始方案翘曲主因分析Fig.3 The warping result of initial solution

3 优化分析

3.1 温度优化

在注塑成型过程中,温度是导致注塑件产生收缩不均的主要原因之一[7].熔体温度过低会使得熔体不易解取向,易于产生翘曲;熔体温度较高时,会因冷却时间变长而增加塑件收缩的机会,从而产生翘曲.而对于模具温度,增加模具温度,会增大塑件的成型收缩率,导致塑件脱模后变形较大;当模具温度过低时,模具型腔内熔体流动性变差,容易使塑件出现短射等现象.因此,在一定范围内选取适当模具温度与注塑温度有助于减小注塑件翘曲变形量[8].

在Moldflow中,系统推荐Wonderloy 540型PC+ABS材料的模具温度范围为40~70℃,而系统推荐的熔体温度为200~260℃.按照系统推荐的模具温度与熔体温度,选取28组数据进行对比分析,模具温度依次设置为40℃,50℃,60℃,70℃,注塑温度依次设置为200℃,210℃,220℃,230℃,240℃,250℃,260℃.按照上述温度设定寻找翘曲变形最小时的模具温度与注塑温度,结果如表2所示.

表2 不同模具温度和注塑温度下的翘曲量Table 2 The warpage of different die temperature and injection temperature mm

对比表2中的数据可以看出,在其他条件完全相同时,不同模具温度与注塑温度的设置,可导致不同注塑件的翘曲量.对比分析不同模具温度与注塑温度下的翘曲结果可知,当模具温度和注塑温度分别在50℃,220℃时翘曲量最小,为0.411 0mm.翘曲主要是由收缩不均引起的.

3.2 保压曲线优化

在上述优化的基础上继续对保压曲线进行保压优化分析.保压曲线的优化与分析主要是通过调整保压曲线,使注塑件的体积收缩率尽可能减小且分布均匀,从而降低由收缩不均引起的翘曲变形[9].为了使注塑件内应力最小化,同时避免发生缩壁现象,应使保压压力尽可能低.保压压力一般取充填压力的80%~100%,也可以进行适当调整.

由前面优化可知,翘曲在0.411 0mm时最大锁模力为440t,注射位置处最大压力为120MPa.因此对保压曲线进行如下调整:将保压控制由“充填压力与时间”改为“保压压力与时间”,先进行5s的120MPa压力保压,然后进行5s的90MPa压力保压,再经过3s的60MPa压力保压,最后经过2s的30MPa压力保压.保压曲线调整后再次分析,其所有因素引起的翘曲变形结果如图4所示,总翘曲量最大为0.387 5mm,相对于温度优化时翘曲下降明显.而引起翘曲变形的主要因素还是收缩不均(0.404 7mm),冷却不均及取向因素所引起的翘曲忽略不计.

3.3 厚度优化

在所有影响注塑件翘曲的因素中,除保压曲线外,对注塑件翘曲影响最大的是注塑件的壁厚[10].注塑件厚度的变化,会直接影响到冷却时间、保压压力等参数的变化,从而会对注塑件的翘曲产生影响.对于不同类型的材料,壁厚的增加或降低对翘曲的影响也不同.对于结晶型材料,降低壁厚能够减小产品收缩率变化,从而能够降低翘曲;而对于无定型材料,增加壁厚能够增加产品硬度,且能降低翘曲量.因此,在翘曲分析时合理优化产品壁厚能够最大程度地降低产品翘曲.

路由器前盖所采用的材料为Chi Mei Corporation的Won derloy 540型PC+ABS材料,为无定型材料,因此,在进行厚度优化时,可以通过适当增加产品厚度来降低翘曲.由上述翘曲分析可知,翘曲量变化较大区域主要分布在产品的边角.通过Mold flow中的网格厚度检测可知,网格厚度变化较大的区域同样发生在产品的边角上,在产品设计时考虑到装配因素,将边框部分厚度设置为1.4mm左右.

将厚度变化较大区域的厚度适度增厚至2.5mm左右,使厚度同其他区域厚度接近,同时将边框部分的厚度增加到1.5mm.厚度优化后,继续对翘曲进行分析,翘曲变形最大为0.134 7mm,其主要是由收缩不均所引起的(翘曲为0.130 9mm),Z方向上的翘曲由0.364 7mm,降低到0.073 0mm.

3.4 模具结构优化

在模具结构设计方面,浇注系统和冷却系统是引起注塑件翘曲变形的主要因素.在浇注系统中,浇口位置不当、浇口太小或太大都会使得流长、流阻过大,而浇道、流道的不合理设计也会使注射压力提高,同时高分子易被拉伸或压挤,残余应力过大,容易发生翘曲;浇注系统的不合理设计会导致凸凹模温差过大,从而产生较大弯曲力矩,使塑件形状发生改变,产生翘曲[11].

图4 优化保压曲线后翘曲变形量Fig.4 The warpage with the optimized presure maintaining curve

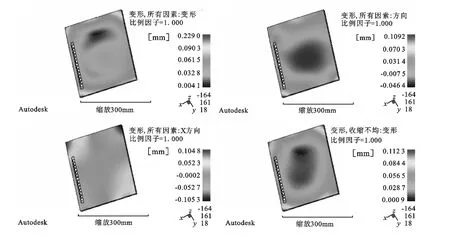

由上述分析优化可知,模具凸凹模之间温差很小,而由冷却导致的翘曲较小,冷却系统的设计满足要求,因此,模具结构优化以浇注系统的优化为主.首先将潜伏式浇口更改为测浇口并重新确定浇口位置,其次将流道直径由原先的8mm,6mm分别减小至6mm,5mm,并将原8mm的流道长度缩短.浇注系统优化结束后,分析结果如图5所示,翘曲变形缩小至为0.119 0mm,其主要是由收缩不均所引起的(翘曲为0.112 3mm).

图5 浇注系统优化后的翘曲Fig.5 The warp after optimized the gating system

从上述优化的结果可以看出,注塑件的翘曲变形主要发生在边角,且引起注塑件翘曲的主要因素是收缩不均.通过对注塑件壁厚以及模具温度、熔体温度、保压曲线等工艺参数的优化,注塑件翘曲量已由初始方案的0.416 0mm缩小到0.119 0mm,达到了路由器模具设计所需要求.

3.5 验证

根据注塑件的质量及尺寸,结合Moldflow模拟分析结果,在实际试模中工艺参数设置为:模具温度50℃,模具流道温度225℃,塑料熔体加热温度215~225℃,注塑压力、时间以及保压压力、时间按Moldflow分析结果设置,开模时间为5s.试模结束后,其结果与Moldflow最终优化结果相似,塑件翘曲变形量较小,完全在允许范围之内.整个试模过程工艺稳定,塑件没有明显的飞边、短射及熔接痕等缺陷,完全符合设计要求.

4 结 论

(1)文中利用Moldflow软件对路由器前盖的注塑成型过程进行了“冷却+填充+保压+翘曲”分析,通过分析路由器前盖翘曲的产生原因可知,收缩不均及冷却不均是注塑件产生翘曲的主要因素,而产品厚度以及温度、保压曲线的不合理设置等是注塑件产生收缩不均及冷却不均的主要原因.

(2)使用Moldflow软件对注塑成型过程进行分析、优化不仅可以有效减少模具设计生产中的反复试模、修模过程,做到一次试模成功,同时还可以缩短模具设计生产周期,降低生产成本,提高企业竞争力.

[1] 孙桂兰,杜宏明.基于 Moldflow的风扇叶注塑模具冷却系统的设计及分析[J].机械,2013,40(1):22-26.SUN Guilan,DU Hongming.The design and analysis of the cooling system for injection mould of the fan leaves based on Moldflow[J].Machinery,2013,40(1):22-26.

[2] 董金虎.基于CAE的壁厚不均匀注塑件的结构修正[J].中国塑料,2010,24(5):74-77.DONG Jinhu.Structure modification of injection molded plastics parts with uneven thickness based on CAE[J].China Plastics,2010,24(5):74-77.

[3] 陈建华.塑料注射制品翘曲变形研究[D].合肥:合肥工业大学,2006:16-21.Chen Jianhua.The research of injection plasties′warp degree[D].Hefei:Hefei University of Technology,2006:16-21.

[4] 赵建.基于翘曲分析的注塑模工艺参数的优化[J].中国塑料,2008,22(11):61-65.ZHAO Jian.Injection molding parameter optimization for plasties parts based on warpage[J].China Plastics,2008,22(11):61-65.

[5] 卢可,张永恒.基于 Mlodflow的注塑成型模具翘曲分析及其优化设计[J].轻工机械,2010,28(2):9-13.LU Ke,ZHANG Yongheng.Warpage analysis and optimization design of injection molding process based on Moldflow[J].Light Industry Machinery,2010,28(2):9-13.

[6] 李代叙.Moldflow模流分析从入门到精通[M].北京:清华大学出版社,2012:134-149.LI Daixu.From the introduction to the master on Moldflow mould flow analysis[M].Beijing:Tsinghua University Press,2012:134-149.

[7] 崔伟清,黄海阔,董良太.基于 Moldflow的电蚊香加热器上盖翘曲的优化分析[J].塑料工业,2013,41(11):33-35.CUI Weiqing,HUANG Haikuo,DONG Liangtai.Electric mosquito heater cover warpage optimization analysis based on Moldflow[J].China Plastics Industry,2013,41(11):33-35.

[8] 陈艳霞,陈如香,吴盛金.Moldflow 2010完全自学与速查手册[M].北京:电子工业出版社,2010:279-298.CHEN Yanxia,CHEN Ruxiang,WU Shengjin.Completely self-study and handbook on Moldflow 2010[M].Beijing:E-lectronic Industry Press,2010:279-298.

[9] 赵龙志,赵明娟,付伟.现代注塑模具设计实用技术手册[M].北京:机械工业出版社,2013:661-673.ZHAO Longzhi,ZHAO Mingjuan,FU Wei.Handbook of practical technology on modern design of the injection mould[M].Beijing:Machinery Industry Press,2013:661-673.

[10] 郭峰霞,朴贤德,谢鹏程.非均匀壁厚塑件的充填不平衡现象[J].塑料,2013,42(3):69-72.GUO Fengxia,PAK Hyondok,XIE Pengcheng.Filling imbalance of injection molding of plastics parts with different thickness[J].Plastics,2013,42(3):69-72.

[11] 杨虹.模具结构对典型注塑件翘曲的影响及优化方法[D].上海:上海交通大学,2008:12-20.YANG Hong.Improvement and structure optimization of injection molding based on warpage[D].Shanghai:Shanghai Jiaotong University,2008:12-20.