汽轮机调节系统卡涩原因分析及处理措施

丁怀高

汽轮机调节系统卡涩原因分析及处理措施

丁怀高

(北京仟亿达科技股份有限公司,北京 100022)

针对汽轮机调节系统出现的迟缓、卡涩等问题进行了分析,确认是前轴承座角销(压板)及回油管存在缺陷,在机组启动过程中引导前轴承座向左前方偏移,造成转子偏心使前汽封右侧漏汽量增大,导致调节汽门杠杆、支架等受热膨胀不均。对滑销系统进行调整,排除了设备隐患,保证了机组正常运行。

汽轮机;调节系统;角销;回油管;轴承座;汽封

1 调节及滑销系统概况

某电厂C12-3.43/0.49型汽轮机调节系统多次出现迟缓、卡涩等现象,虽多方查找原因,但问题一直未能有效解决,给机组安全、稳定运行带来较大的影响。

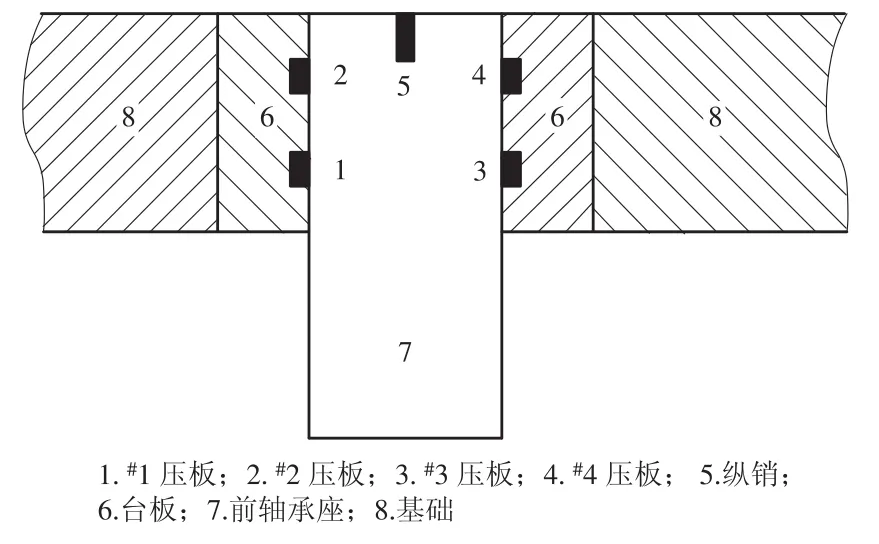

汽轮机调节系统为径向钻孔泵全液压调节系统,高压油动机球头拉杆通过叉形接头与调节汽门杠杆相连接,杠杆的支点是固定在蒸汽室上的2个支架;传动机构为群阀提板式,2个阀杆通过叉形接头与杠杆相连接。前轴承座回油管设置在前轴承座的右前方,呈水平纵向布置。前轴承座与台板之间设一纵销,滑块与凹槽侧面总间隙为0.04~0.08 mm。在前轴承座底部两侧共设有4个压板(角销),每侧2块压板呈前后纵向布置,每块压板由2个螺栓固定在台板上,压板与前轴承座的间隙为3 mm。压板布置如图1所示。

图1 压板布置示意

2 存在的问题

2.1 调节系统存在的问题

(1)机组启动前,调节汽门杠杆与2个支架垂直接合面的间隙几乎相等,为0.50~1.00mm。机组正常运行后,右侧支架与杠杆垂直结合面的间隙逐渐减至0mm,左侧支架与杠杆垂直结合面的间隙也在逐渐减少,停机后上述间隙又基本恢复原状。每次消缺检查时,发现以上2处的垂直结合面均有磨损痕迹。

(2)油动机球头拉杆左右摆动,球头拉杆与油动机活塞杆存在不同轴现象,明显向左侧偏移。

(3)调节汽门右侧阀杆套左侧面有被阀杆磨损的痕迹,阀杆与阀杆套之间没有盐垢,也不存在阀杆弯曲而导致阀杆套磨损的可能性。

(4)多次对油动机解体检查,发现油动机壳体内壁左侧有大约200mm×300mm的磨损痕迹。

从以上现象初步判断,调节汽门杠杆向左侧偏移造成调节系统的卡涩与迟缓,虽经多次维修,但问题仍然存在。

2.2 前汽封右侧径向间隙大于左侧径向间隙

在一次开机升速过程中,运行人员操作失误,大量的饱和蒸汽从前汽封向外窜出,但右侧冒汽量明显比左侧大得多。机组带满负荷后,在前汽缸右侧用手能感觉到有大量的热浪窜出,而前汽封左侧却不太明显。

初步判断是前汽封右侧严重磨损造成前汽封漏汽量增大,但在随后的大修过程中并未发现前汽封右侧严重磨损或径向间隙明显大于左侧的现象,经过几个大修周期,以上问题和现象仍然存在。

3 前汽封右侧径向间隙增大的原因

经过多次分析与研究,排除了运行及机组大修存在的问题,把检查的重点放在了机组运行过程中。

(1)在机组冲转前人为地增大前汽封送汽量,饱和蒸汽几乎都是从前汽封左、右两侧同时向外窜出,随着转速升高及机组带负荷,前汽封右侧冒汽量明显比左侧大。因此可以断定,开机前,前汽封左、右侧径向间隙基本相等,机组从启动到带负荷过程中,出现了右侧径向间隙明显大于左侧径向间隙的现象。因此,前轴承座向左侧偏移,从而引起转子向左侧偏心的可能性最大,于是把检查的重点放在了前轴承座及其滑销系统上。

(2)在机组冷态启动前进行如下测量:#1压板与前轴承座的间隙约为3.2mm,#2压板与前轴承座的间隙约为2.2mm,两个间隙相差约1.0mm。#3压板与前轴承座之间残留有较多的金属杂质与铁屑,其间隙几乎为0mm,#4压板与前轴承座的间隙约为2mm,两个间隙相差约2mm。#3压板与前轴承座的间隙和#1压板与前轴承座的间隙相差约3.2mm。

(3)启动前在前轴承座底部左、右两侧水平位置架设2块千分表,对前轴承座两侧的4块压板与前轴承座的间隙进行监测。在机组冷态启动及停机过程中进行如下测量:机组向前膨胀时,#1压板与前轴承座的间隙逐渐减至0.20~0.30mm;而停机过程中前轴承座两侧的监测数据和开机时的数据相反。

机组3次冷态启动都进行了以上测量,其数据基本相同,可见,前轴承座在机组启动过程中已向左侧偏移。最终确定前轴承座向左侧偏移是导致转子向左侧偏心的主要原因。

4 前轴承座向左侧偏移的原因分析

4.1 前轴承座压板存在缺陷

通过以上监测数据可以断定,由于同一块台板上的#3,#4压板不在同一直线上,以及#1压板与前轴承座之间存在较大间隙,机组向前膨胀推动前轴承座向前移动时受到#3压板的阻力,从而引导前轴承座向左侧偏移,导致转子偏心,最终造成前汽封右侧径向间隙增大。停机过程中间隙又恢复了原状,给分析和判断设备故障原因带来一定的难度。

4.2 前轴承座回油管对前轴承座形成阻力

由于前轴承座回油管(ø300mm)设置在前轴承座的右前方呈水平纵向布置,回油管与前轴承座之间没有金属软管相连,前轴承座向前移动时,回油管对前轴承座产生一定的阻力,并推动前轴承座向阻力较小的左侧偏移。

4.3 前轴承座设计存在缺陷

前轴承座前后长约1.4m,为了布置油管以及预留检修空间,前半部长约0.6m为悬空布置,前轴承座右侧受到回油管的阻力时,很容易导致前轴承座向左侧偏移。

4.4 前轴承座纵销滑块磨损严重

纵销滑块与凹槽侧面总间隙为0.04~0.08 mm,当前轴承座向左侧偏移0.04~0.08mm时,就会造成纵销滑块右侧与凹槽侧面间隙减至0mm。随着机组多年频繁的热态启动,再加上前轴承座向左侧不断偏移,使得纵销滑块右上侧垂直面与凹槽侧面磨损更加严重,滑块与凹槽侧面间隙不断增大,前轴承座向左侧偏移的程度也越来越严重,从而形成恶性循环。

5 调节系统迟缓、卡涩原因分析

前汽封径向间隙调整值为0.25~0.35mm,为了避免汽封发生磨损(曾发生过3次前轴封套严重磨损事故),实际调整值为0.35~0.45mm。当前轴承座向左侧偏移0.20~0.30mm时,会造成前轴端向左侧偏移0.20~0.30mm,导致前汽封右侧径向间隙增加0.15~0.23mm,实际间隙已达到0.50~0.68mm,而在实际运行中由于转子偏心等原因其间隙将超过0.70mm,造成前汽封右侧漏汽量增大。

由于长时间受到高温影响,调节汽门右侧杠杆受热膨胀不均,造成杠杆向左侧膨胀,引起杠杆与支架垂直接合面的间隙减少而发生磨损;同时还造成调节汽门阀杆在阀杆套内歪斜、偏移,最终导致调节系统出现迟缓、卡涩等不正常现象。

6 处理措施

清理#3,#4压板与前轴承座之间残留的金属杂质与铁屑,将4块压板进行清洗处理后,按原位调整好间隙并加以固定,使其符合规定要求;前轴承座纵销滑块因磨损严重进行了更换,同时清理了凹槽底部平面及侧面;前轴承座与回油管之间增加金属软管连接。处理后,调节系统在运行中灵活自如,没有出现迟缓、卡涩等不正常现象。

7 检修及运行调整措施

(1)汽轮机每次大修时,均需对外露的滑销进行检查、清理和调整,而轴承座下面的纵销等不易检查的滑销,要在2~3个大修周期内进行检查、维修。

(2)在大修、日常维修和运行中,应保持滑销系统的清洁,尤其是靠近地面的前轴承座角销,金属杂质很容易掉入其间隙内,应经常用毛刷对滑销间隙进行清扫,并用胶布将间隙封住。

(3)凡是对前轴承座能产生附加力的油管,应改为金属软管。

(4)大修后启动机组时,应监测前轴承座左、右位移情况是否正常。

[1]邵和春.汽轮机运行[M].北京:中国电力出版社,2006.

[2]康德.汽轮机设备安装工艺学[M].北京:水利电力出版社,1993.

[3]山西省电力工业局.汽轮机设备检修(高级工)[M].北京:中国电力出版社,1997.

[4]张勇军,郝忠义.采用自润滑滑块改进200MW机组膨胀系统[J].热力发电,2003(9):54-56.

[5]黄昕.浅谈汽轮机滑销系统的检修[J].纯碱工业,2006(4):37-38.

(本文责编:刘芳)

TK 267

:B

:1674-1951(2015)03-0066-02

丁怀高(1962—),男,安徽宿州人,总工程师,工程师,从事余热发电技术管理与研究工作(E-mail:dhg2006@126.com)。

2014-01-17;

2014-10-25