350 MW机组高温再热水压堵阀阀体的裂纹挖补处理

李 岩,苏 蔚

(阜新发电有限责任公司,辽宁 阜新 123003)

350 MW机组高温再热水压堵阀阀体的裂纹挖补处理

李 岩,苏 蔚

(阜新发电有限责任公司,辽宁 阜新 123003)

对350 MW机组高温再热水压堵阀阀体的裂纹原因进行分析,制定裂纹清除方案。选用与堵阀材质相同的焊条,采用焊接前预热、焊接中锤击加跟踪回火和焊接后后热处理的工艺,代替传统焊接后高温回火的工艺,以保证焊接质量,有效控制堵阀阀口和堵阀密封面的变形。

堵阀;裂纹;挖补;处理

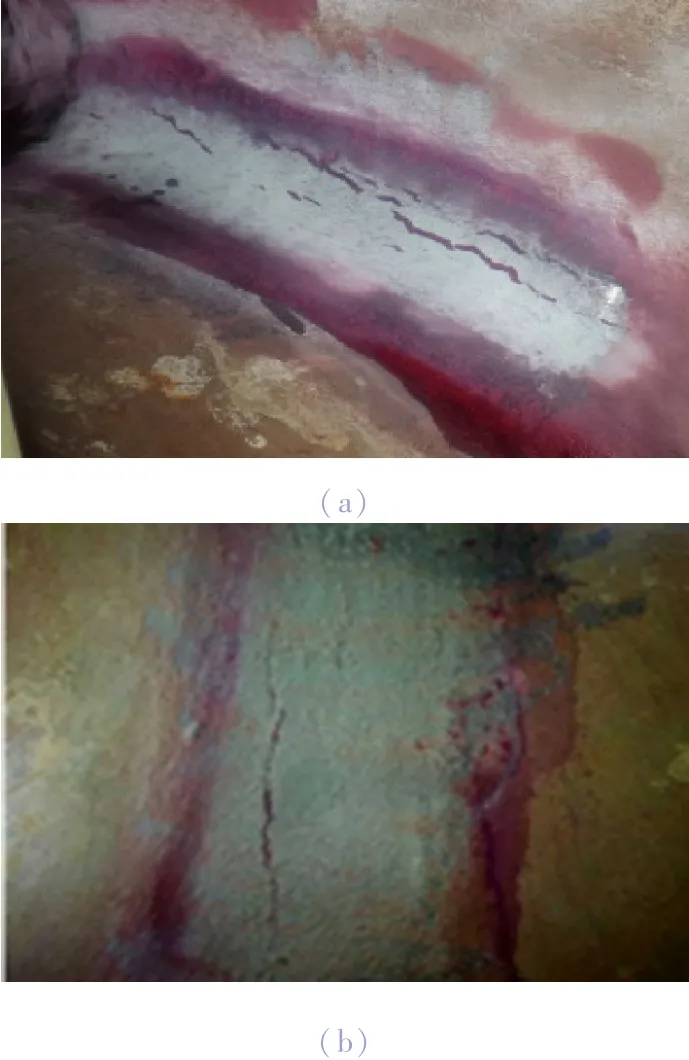

阜新发电有限责任公司04号机组在检修过程中,对高温再热主蒸汽管道水压堵阀阀体进行检查时,发现阀体2处肩部R过度区偏向钢字标牌侧有多条裂纹,见图1。阀体2处裂纹断续长分别为320 mm和280 mm。势必影响其安全运行,必须尽快进行处理。由于堵阀阀体壁厚为较厚,裂纹焊补难度加大。对裂纹原因进行分析,制定裂纹清除和特殊补焊工艺措施,取得了良好的修复效果,保证了机组的安全稳定运行。

再热器热段水压堵阀工作压力2.69 MPa,工作温度541℃。材质为WC9(ZG20Cr2Mo1)铸钢。

1 裂纹原因

堵阀阀体是铸钢件,从图1看,阀体表面存在铸造时小裂纹,且平行于R弧,在机组运行后小裂纹发展为长裂纹,并显断续多条条状裂纹,是造成阀体开裂的主要原因。由于堵阀紧缺,制造后时效时间不够[1],会造成阀体保留较大的内部应力,在2处肩部R过度区又是应力集中部位,机组运行

图1 堵阀渗透检测宏观裂纹(a)——入汽侧;(b)——出汽侧

中堵阀承受较高的工作压力,随着运行时间的增长,裂纹长度和深度增加,是加速阀体开裂的重要原因。对堵阀阀体进行检查,发现裂纹多数都在阀体外表面,说明阀体在启机时外表面的温度较低,阀体塑性较差,温差应力也是造成阀体开裂的原因之一。

2 裂纹清除

裂纹清除前,应使用D5~8 mm钻头打止裂孔,阻止裂纹扩展,止裂孔应打在所有裂纹尖端前不小于5 mm。对较深的裂纹应考虑分段打孔,止裂孔的深度以检验出的裂纹深度为准。用角磨机打磨裂纹部位,彻底消除裂纹后,将待焊部位修磨成U形坡口,见图2。U形槽长和深分别为入汽360× 30 mm和235×27 mm、出汽320×32 mm。并修磨表面及清除周围50 mm范围内的油和锈等杂质,且露出金属光泽。消除裂纹处进行表面探伤检查,确认无缺陷后进行补焊。U形槽底部要圆滑过渡便于焊接。

图2 裂纹清除后U槽(a)——入汽侧;(b)——出汽侧

3 WC9铸钢的焊接性分析

3.1 技术关键

由于堵阀的结构复杂,壁厚不均,钢材的焊接性较差,而且裂纹的数量多,且深度大,间距近,给处理工作带来很大难度。所以无论从焊接材料的选择上还是处理工艺的制定上,都应重点考虑焊接后长时间运行不再产生裂纹,堵阀阀口和堵阀密封面变形量在允许范围内。

3.2 WC9铸钢焊接性分析。

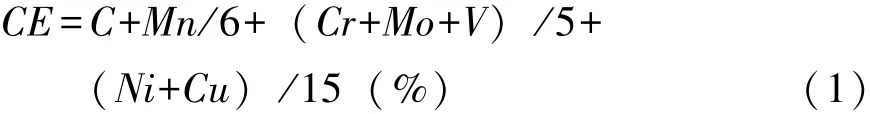

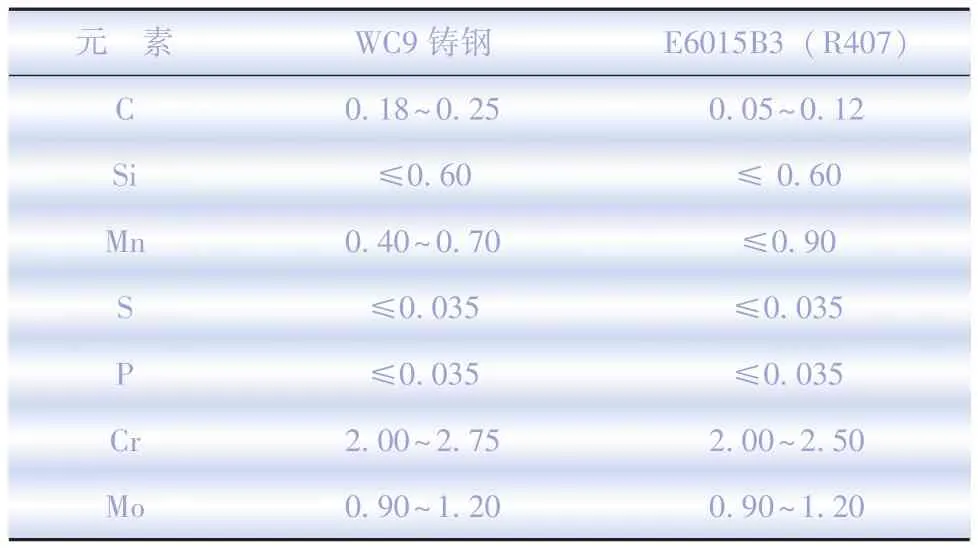

阀体的材料为WC9铸钢。标准化学成分见表1,根据国际焊接学会推荐的碳当量公式:

将表1各合金元素含量代入(1)式,计算出WC9铸钢碳当量的CE为0.69%~1.09%。WC9钢是一种典型的低合金贝氏体耐热铸钢,具有较高的热稳定性和热强性。这种钢碳当量高达1.09%,钢的淬硬倾向大,焊后其焊缝及热影响区易形成淬硬组织,脆性增大,在有较大拘束应力时常导致裂纹产生。

表1 WC9铸钢和E6015B3(R407)焊条的化学成分%

3.3 补焊方式的确定

选用镍基焊条进行“冷焊”,补焊接头基本可以满足使用性能[3]。但这种方式属异种钢焊接,此类接头在长期运行仍会失效,且镍基焊条价格昂贵,一般只是在热焊工艺难以实现的条件下采用。传统的热焊工艺[4],即焊前预热、焊接和焊后进行高温回火处理,可以有效地保证补焊后的质量,但是高温回火会增大堵阀的阀口和密封面的变形,甚至会导致水压堵阀报废。

根据裂纹位置距堵阀阀口和密封面处较近,补焊处理选用与堵阀材质相同的焊条,焊前预热,焊接过程中用锤击加跟踪回火和焊后进行后热处理代替高温回火,来改善焊缝金属组织和消除焊接残余应力,确保补焊后堵阀阀口和密封面的变形在允许范围内。

4 阀体的焊补

4.1 准备工作

4.1.1 焊接材料

焊条为E6015B3低氢型焊条,规格D3.2 mm,从表1看出焊条的化学成分与堵阀相同。焊条用前进行了350℃恒温2 h烘干处理,装入保温温度为80~110℃的专用保温筒内,随用随取。

4.1.2 加热设备布置

根据对堵阀的加热温度、补焊区分布和对变形控制要求,需要按图3在堵阀外壁布置履带及绳状加热器和热电偶,由电脑控温柜控制和监测加热区各点及内外壁温差,在加热元件及热电偶布置完后,用硅酸铝毡将堵阀外壁保温,保温宽度为加热器边向外延300 mm,2层保温,接缝错开,固定牢靠,补焊处用活动保温。

4.1.3 锤击工具

应备有锤击用的压缩空气源(风管路或空气压缩机均可),风压为0.4~0.5 MPa,锤击采用Q6风铲,锤头半径1.0~1.2 mm,刃宽10 mm。

4.2 补焊工艺

4.2.1 预热

焊前将堵阀预热至250℃左右,均温后进行焊接。施焊过程中,层间温度应不低于200℃,且不高于350℃。

4.2.2 焊接

采用直流焊接电源,反极性连接,短弧、窄焊道、多层、多道焊接。直线运条,短弧操作,焊接电流不宜过大。在施焊过程中,其单层焊道厚度不能超过焊条直径+1 mm,焊道宽度不能超过焊条直径的2~3倍。每层焊接结束后都进行检查,确认无缺陷时,进行下一层焊接。直至补焊完成,图4为表面多道理焊道。严禁在工件表面引弧或试电流。施焊过程中应特别注意接头和收弧的质量,收弧时应注意填满弧坑,多层多道焊的接头应错开。

4.2.3 焊缝锺击

除底层焊和表面层道不锤击外,其余各层在每焊完一道清除焊渣后均需进行锤击,如果使用风镐,锤击时应先锤击焊道中部,后锤击焊道两侧,锤痕应紧凑整齐,锤痕呈“八”字形,痕深1 mm左右。

4.2.4 供跟踪回火

对底层、表面层和填充焊道锤击后,立即用氧乙炔中性火焰跟踪回火,将焰心对准焊道缓慢向前移动,火焰横向呈之字摆动,摆动范围应较焊道宽2~3 mm,两侧停顿时间应略长一些,跟踪回火温度的控制,以焊道表面是亮红色为宜。表面温度控制在900~1 000℃。跟踪回火时间约为焊接时间的1~2倍。每个坡口堆满后焊接退火焊道,并进行2次700℃左右的跟踪回火。

图3 履带及绳状加热器布置

图4 补焊表面层焊道实物(a)——入汽侧;(b)——出汽侧

4.2.5 后热处理

全部焊接工作完毕后,对补焊区冷焊至80~120℃后,进行340~370℃左右恒温4 h的后热热处理。升、降温速度不大于50℃/h的,降至100℃以下,拆保温自然冷却。

4.3 检验

后热完成后,将堵阀补焊表面焊道打磨平整,平滑过渡到母材。进行如下检测:对焊缝及附近表面进行渗透探伤,未发现裂纹等线性缺陷;对焊缝内部进行超声波探伤,未发现条状缺陷;对补焊表面进行硬度测量,焊缝里氏布氏硬度值为HB201-216,符合行业标准;对再热系统水压试验时,检查堵阀密封无泄漏。

机组运行1年后,检修时对阀体挖补焊区域进行表面探伤检查,无裂纹等线性缺陷。

5 结束语

WC9铸钢裂纹挖补焊接处理采用与堵阀相同材质的焊条,焊前预热,焊接过程中进行锤击加跟踪回火及焊后进行后热处理的工艺,可代替焊后高温回火热处理工艺,有效控制堵阀补焊处理的质量和堵阀密封面变形。

[1] 李鹏新,王兴胜,笪耀东.加强电站锅炉管道堵阀的检验[J].中国特种设备安全,2011,27(2):15-17.

[2] 靳永强.锅炉再热热段水压试验堵阀的安装焊接工艺[J].东北电力技术,2005,26(9):34-35.

[3] 于霖清.汽轮机汽缸裂纹焊补新工艺[J].东北电力技术,1995,16(9):46-48.

[4] 杨 富,章应霖,任永宁,等.新型耐热钢焊接[M].北京:中国电力出版社,2007.

Patching Treatment on Cracks of High Temperature Reheat Hydraulic Valve Blocks for 350 MW Units

LI Yan,SU Wei

(Fuxin Power Generation Co.,Ltd.,Fuxin,Liaoning 123003,China)

Causes analysis is made on the crack of high temperature reheat hydraulic valve blocks for 350 MW units,and ways to crack removing.Welding rod made of the same materials with plug valves is selected.Processing techniques such as preheating before welding,welded hammering and tracking in tempering of dehydrogenation treatment after welding are used,replacing high temperature tempering process,which guaranteed welding quality,effectively keep plug valve sealing surface from deformation.

Blocking valves;Cracks;Welding;Repair

TH134

A

1004-7913(2015)04-0054-04

李 岩(1969—),男,大专,工程师,从事火力发电生产技术管理工作。

2015-01-30)