交联密度对白炭黑/炭黑复合补强NR胎面胶性能的影响*

刘 涛,刘 东,陈亚薇,杜爱华

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

天然橡胶(NR)具有优良的力学性能和加工性能,尤其NR具有抗撕裂、抗刺扎、与钢丝帘线的黏合性好等优点,因此,卡车胎用胶主要以NR为主。尽管NR具有上述诸多优势,但补强性填料的使用,一方面可以降低成本;更为重要的是可以进一步提高橡胶力学强度,延长轮胎使用寿命。白炭黑作为重要性仅次于炭黑的活性补强填料正起到越来越重要的作用[1]。相比于炭黑,白炭黑可以在相当耐磨性和抓着力的情况下赋予胎面胶更小的滚动阻力[2]。但是白炭黑由于表面大量极性硅醇基的存在,表面极性较大,易导致填料粒子间彼此以氢键的形式团聚在一起,难以在橡胶基体中形成良好的分散[3]。同时,白炭黑的强极性与炭黑及极性较弱的NR相互作用较弱,即填料-橡胶相互作用较弱。目前,普遍认为填充硫化胶耐磨性主要与填料-橡胶相互作用相关[4]。因此,提高白炭黑用量在降低滚动阻力的同时也带来轮胎胎面耐磨性下降的问题。针对白炭黑表面改性,促进偶联剂与白炭黑之间硅烷化反应,改善白炭黑与NR间的亲和性,提高NR硫化胶耐磨性,课题组已进行了大量相关实验研究[5-6]。

硫化胶耐磨性除了与填料-橡胶相互作用相关外,与硫化胶弹性、硬度等因素也有十分重要的关系。所以本文旨在通过调整硫化体系,研究白炭黑/炭黑复合填充NR硫化胶的交联密度对其性能,特别是耐磨性及滚动阻力的影响。

1 实验部分

1.1 原料

天然橡胶SMR10:马来西亚产品;炭黑N234:江西黑猫炭黑股份有限公司;高分散性白炭黑Z1165MP:青岛索尔维白炭黑有限公司;硅烷偶联剂(Si-69):南京曙光化工集团有限公司;其它助剂硫黄、硫化促进剂等均为市售橡胶工业常用原料。

1.2 仪器设备

XSM-500橡塑实验密炼机:上海科创橡塑机械设备有限公司;SK-160B双辊筒开炼机:上海橡胶机械厂;GT-M2000-A硫化仪:台湾高铁公司;HS-100T-RTMO型平板硫化机:佳鑫电子设备科技有限公司;XLB型平板硫化机:青岛第三橡胶机械厂;MR-CDS3500核磁共振交联密度仪:德国IIC公司;RPA2000橡胶加工分析仪:美国ALPHA公司;DMTS动态热机械分析仪:德国GABO公司;尼康SMZ1500体视显微镜:苏州欧米特光电科技有限公司。

1.3 实验配方

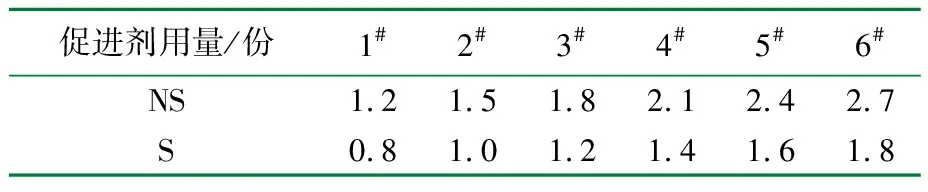

实验配方(质量份):SMR10 100;炭黑N234 33;白炭黑1165MP 25;偶联剂Si-69 2.5;氧化锌 3.5;硬脂酸 2;加工助剂HTX 2;防老剂6PPD 1;防老剂TMQ 0.5;微晶蜡 2;防焦剂CTP 0.5;硫化体系变量如表1所示。

表1 硫化体系变量

1.4 试样制备

混炼胶的制备分为两步,具体混炼过程如表2所示。第一步在实验室500 mL密炼机中进行,转速为60 r/min,密炼室初始混炼温度为85 ℃,控制150 ℃排胶;第二步在开炼机上加入硫化体系。

表2 混炼工艺

混炼胶根据硫化仪测定的硫化时间,在151 ℃下模压硫化为2 mm厚试片。

1.5 分析与测试

硫化特性采用硫化仪在151 ℃下测定;交联密度采用核磁共振交联密度仪测定;硫化胶频率扫描采用RPA2000橡胶加工分析仪在60 ℃、10%应变、0.1~30 Hz频率变化范围内测定;采用体视显微镜进行磨耗试样表面形貌观察;物理机械性能分别按照GB/T528—98、GB/T529—99、GB/T531—99、GB/T1689—1998、GB/T9867—1988、GB/T1687—1993测定硫化胶拉伸强度、撕裂强度、邵尔A硬度、阿克隆磨耗、DIN磨耗、压缩疲劳;动态机械性能采用德国GABO公司生产的DMTS,在拉伸模式、10 Hz、振幅7%、温度范围-100~100 ℃、升温速率3 K/min条件下测定。

2 结果与讨论

2.1 硫化特性

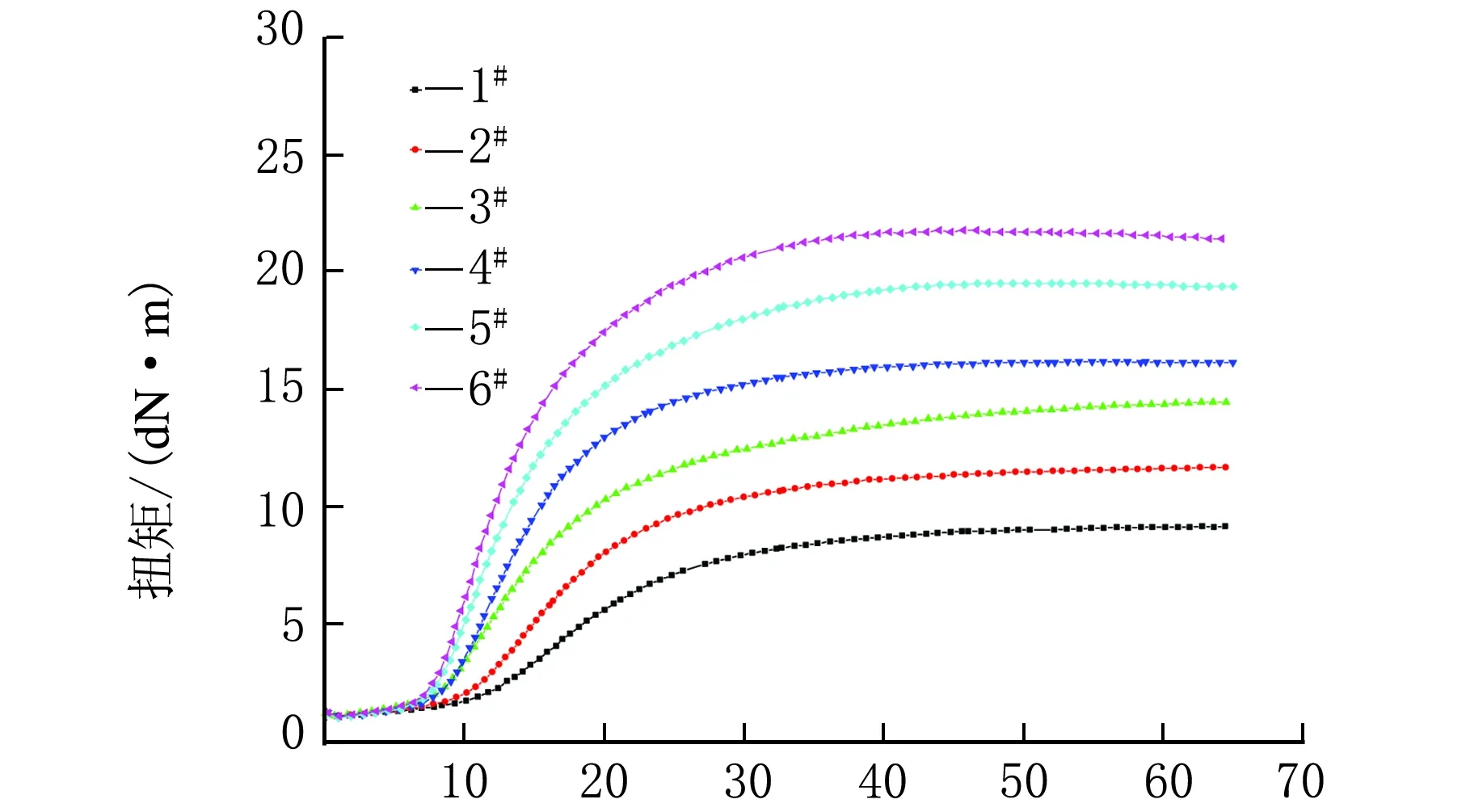

图1(a)为不同试样的硫化曲线,图1(b)为相应的焦烧时间ts1和正硫化时间tc90。

时间/min(a) 硫化曲线

实验配方(b) 硫化特性参数图1 不同硫化体系NR混炼胶的硫化曲线及硫化特性参数

由图1(a)中硫化曲线可以明显看出,试样1#~6#随着促进剂NS和S用量增加,硫化曲线在诱导期差别相对较小,而在热硫化期曲线斜率逐渐增大,即硫化速度逐渐加快。并且在最小转矩ML差别不大的情况下,最高转矩MH明显逐渐升高,意味着MH-ML值逐渐增大,通常认为,硫化胶交联密度亦逐渐增大。从图1(b)进一步可以看出,焦烧时间ts1逐渐缩短,正硫化时间tc90整体也呈缩短趋势,更加直观地表明随着NS、S用量增加,硫化速度逐渐提高。

2.2 交联密度

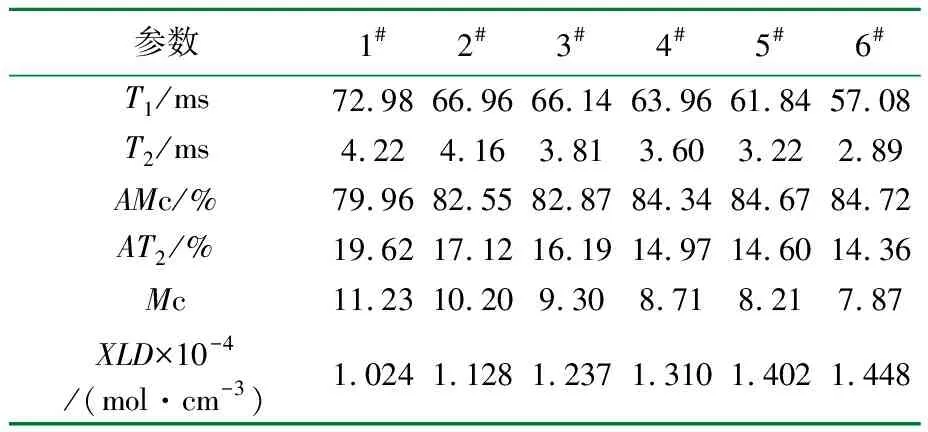

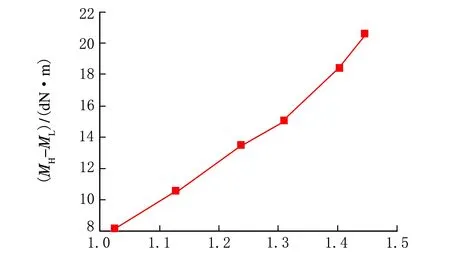

核磁共振法测定硫化胶交联密度,具有与传统的平衡溶胀法相关性好、操作简单、高效等优点[7]。表3为利用核磁共振交联密度仪所测定的不同硫化胶试样的相关参数,图2为不同NR硫化胶试样的MH-ML与交联密度(XLD)的关系曲线。

表3 不同硫化体系NR硫化胶的核磁共振测定参数

XLD×10-4/(mol·cm-3)图2 不同NR硫化胶试样的MH-ML与XLD的关系曲线

从表3中可以看出,随着NS、S用量的增加,纵向松弛时间T1和横向松弛时间T2都呈逐渐缩短的趋势。T1对体系内较高运动频率的分子较为敏感;而T2反映整个分子链的运动,包括了小分子、自由末端和自由分子的快速运动及相对较慢的网链运动。因此,T1远高于T2,但二者都随交联密度的增大而减小。另一方面,AMc代表了高斯网链部分的百分含量,而AT2则代表了运动性较强的自由悬挂链末端的百分含量,可以看出,随着NS、S用量增加,交联网络越完善,交联部分百分含量AMc逐渐提高,自由悬挂链末端的百分含量AT2逐渐减小,并且交联点间相对分子质量Mc也逐渐减小,说明单位体积内交联点逐渐增多,交联程度逐渐提高。更加直观的XLD结果同样呈逐渐提高的趋势,且从图2的XLD与硫化曲线中转矩差值MH-ML的关系可以看出,MH-ML基本与XLD结果呈线性相关的关系。

2.3 机械性能

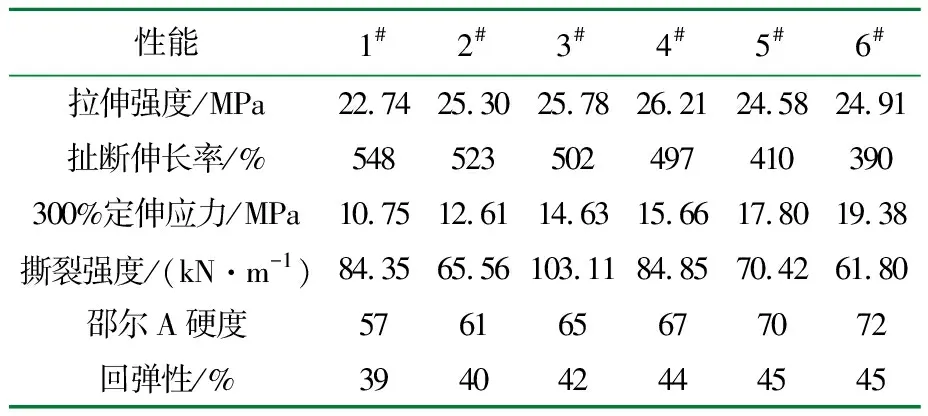

不同NS、S用量的NR硫化胶试样的机械性能如表4所示。

表4 不同硫化体系NR硫化胶的机械性能

从表4可以看出,随着试样1#~6#交联密度的增加,拉伸强度先上升后略有下降,4#试样拉伸强度最大。而扯断伸长率则随着XLD的提高呈线性下降的趋势;与此相对应,不同NR硫化胶试样的300%定伸应力则与断裂伸长率呈相反趋势,随XLD的提高而逐渐增大。提高硫化胶交联密度,硬度和回弹性逐渐升高,而回弹性在XLD提高到一定程度后,增幅逐渐变小。

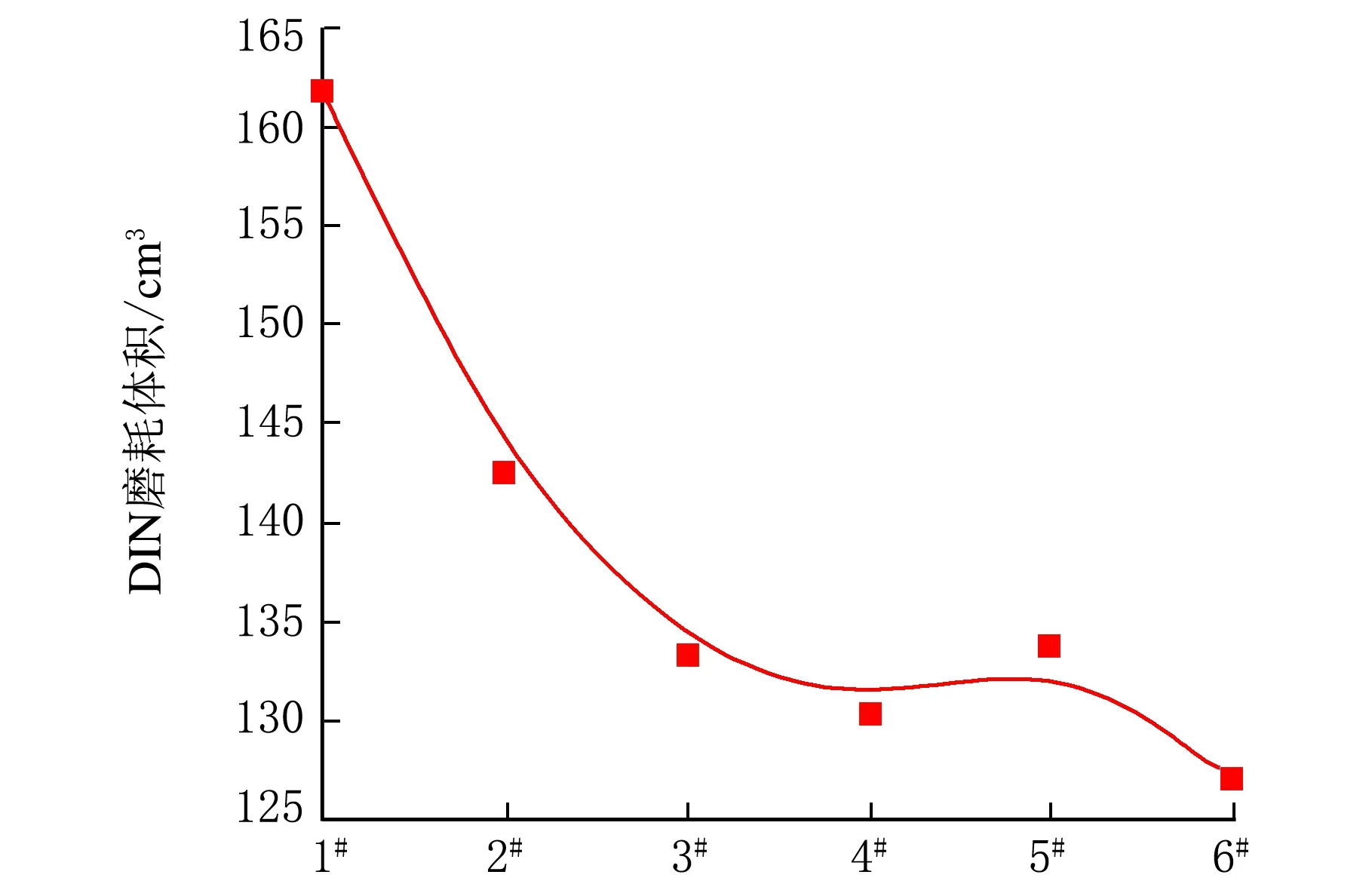

2.4 磨耗性能

不同XLD的NR硫化胶DIN磨耗实验结果如图3所示。

实验配方图3 不同NR硫化胶试样的DIN磨耗体积

图3中随着XLD的提高,DIN磨耗体积逐渐减小,当交联密度提高到一定程度后,DIN磨耗体积减小幅度逐渐变小。图4是不同放大倍数DIN磨耗试样表面照片。

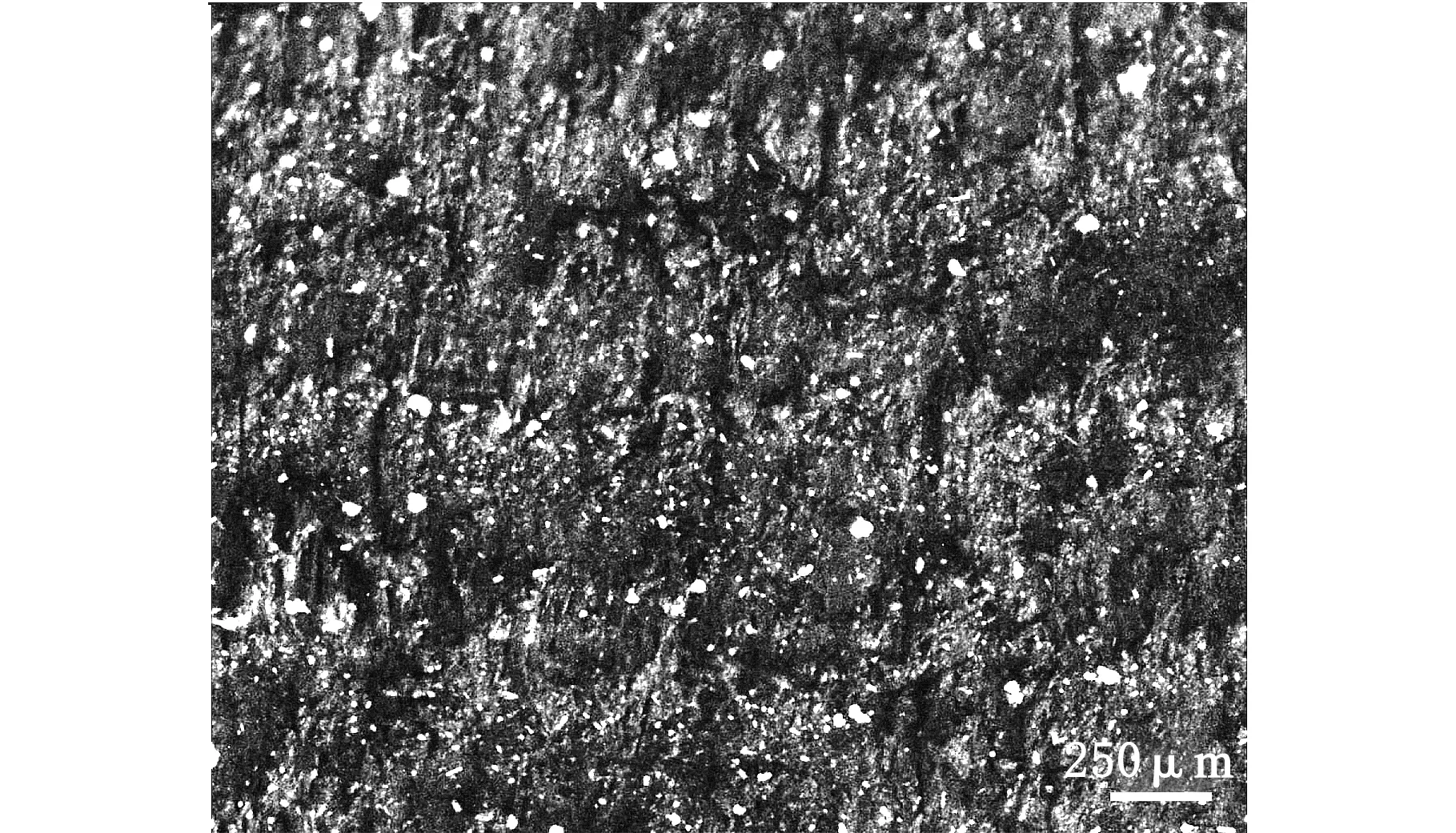

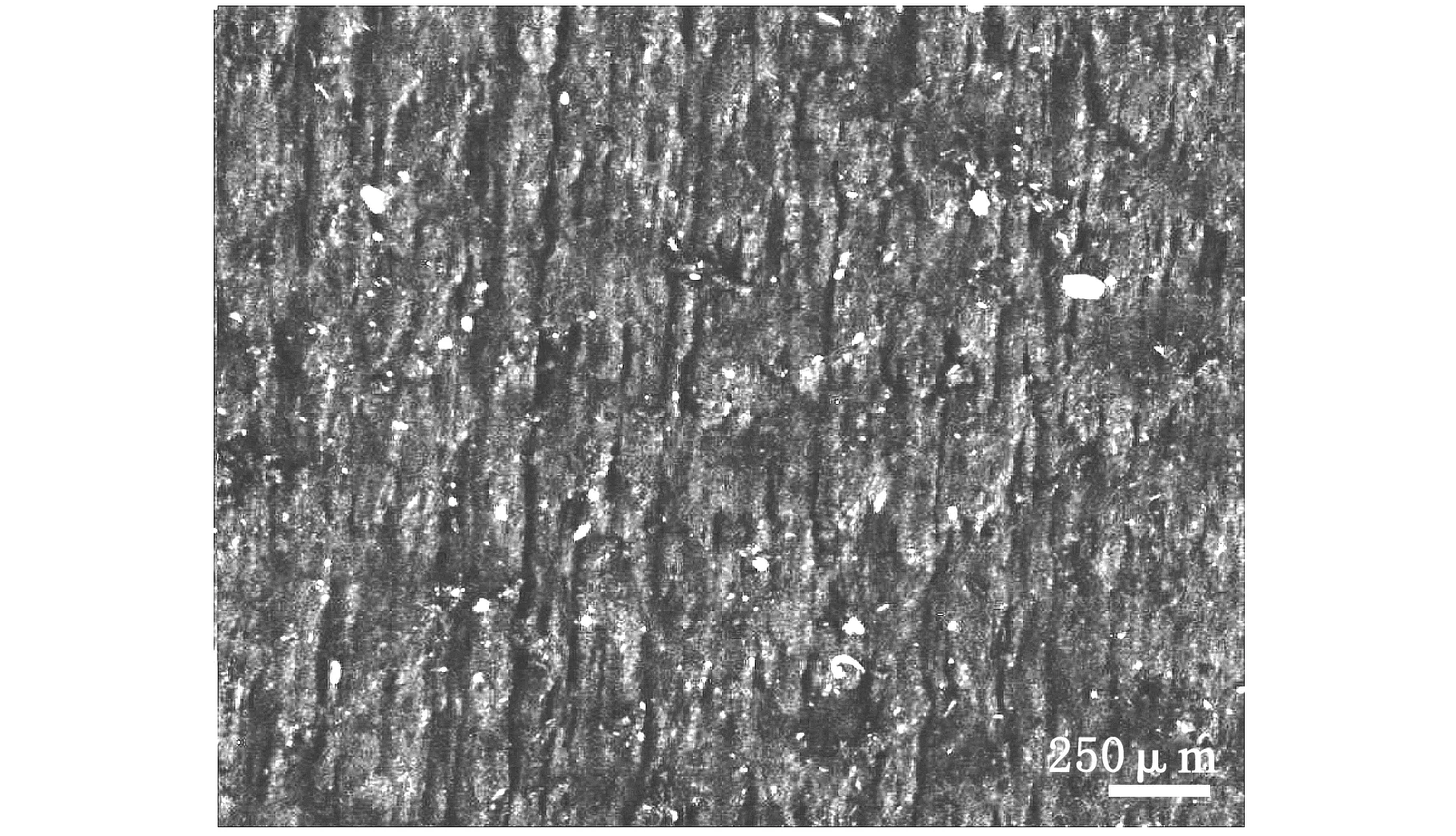

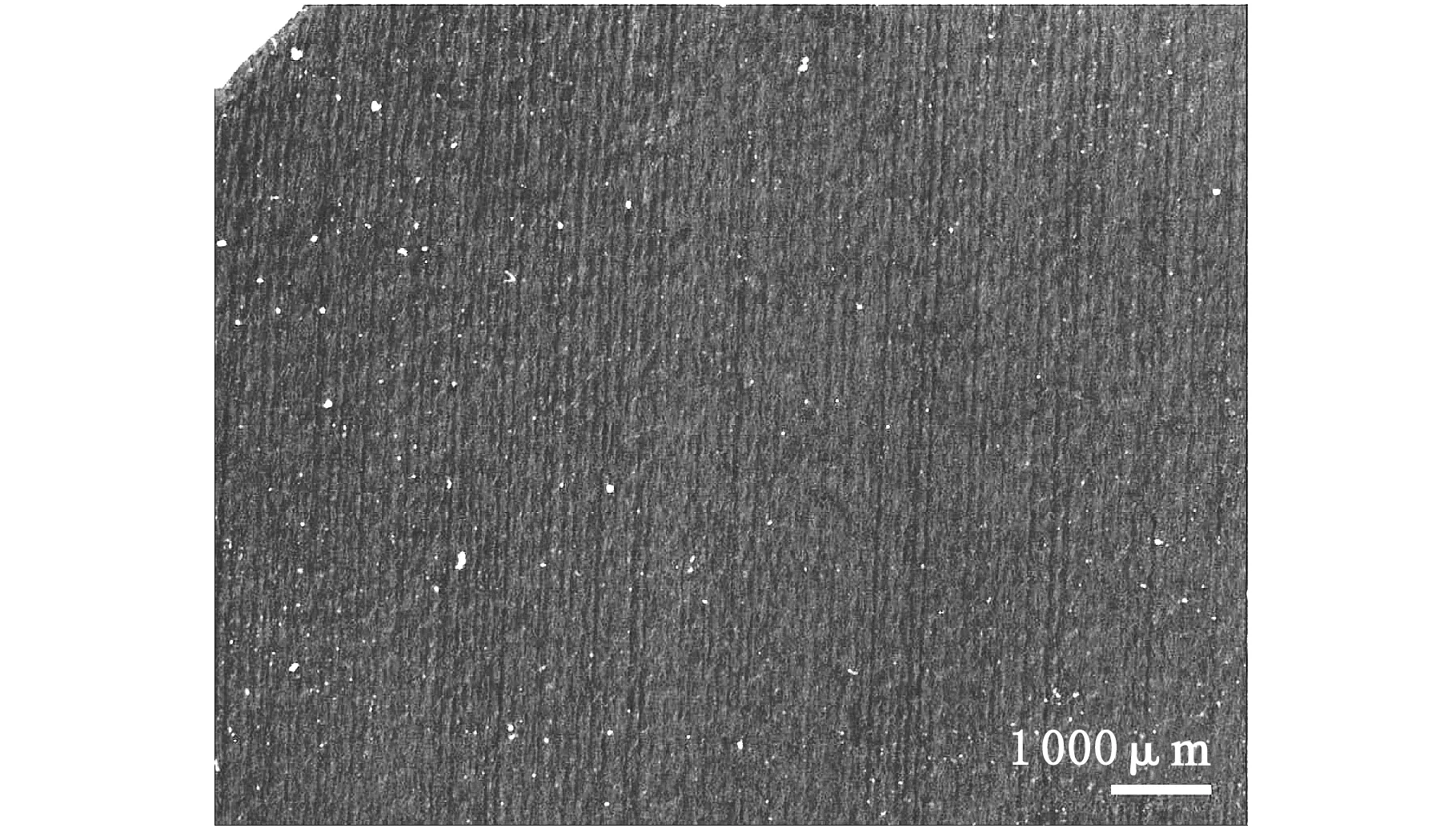

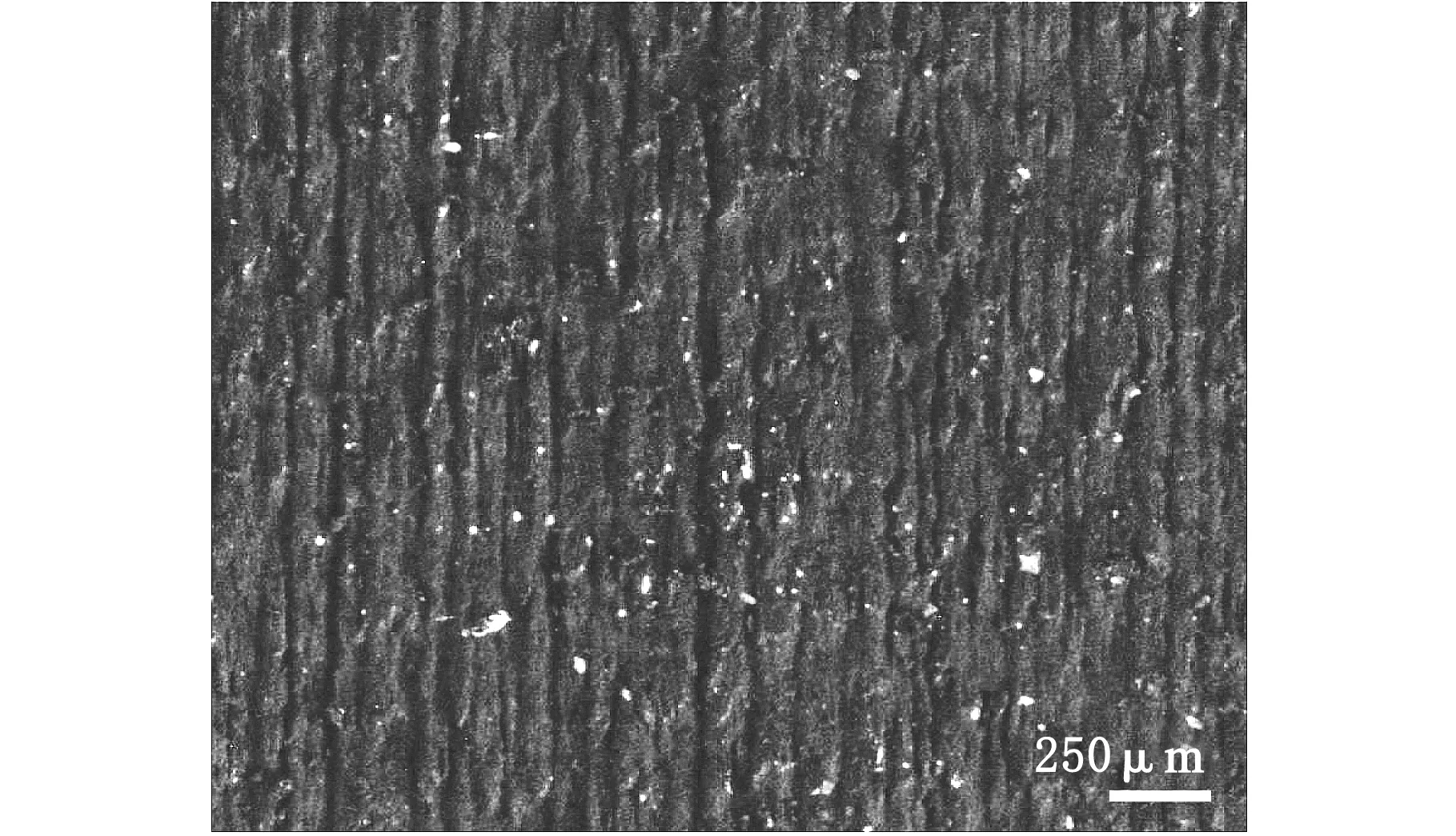

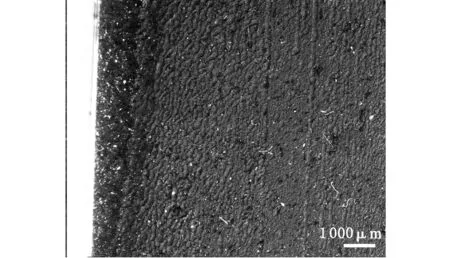

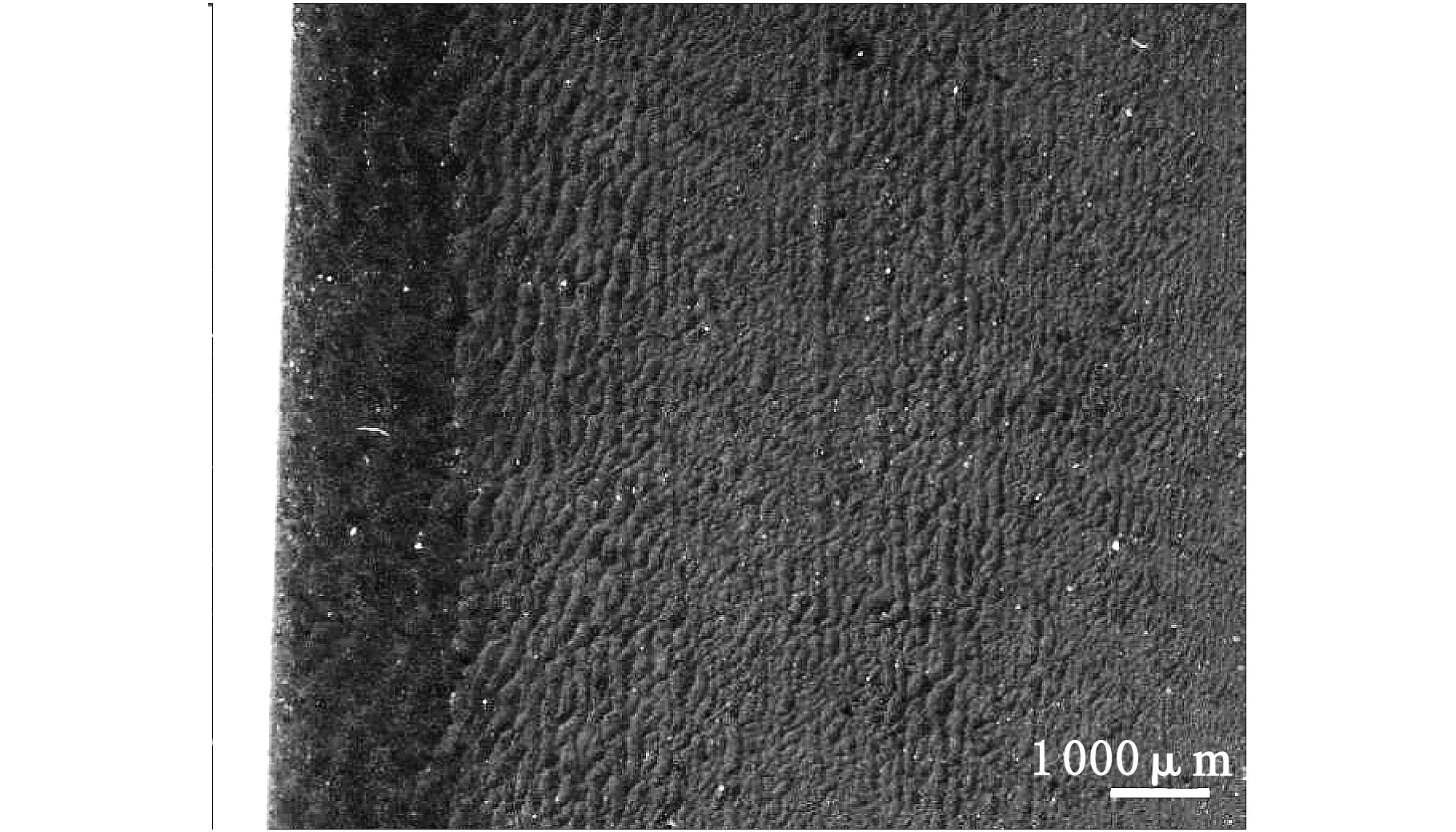

从图4可以看出,在相同放大倍数下,1#、3#、6#试样磨损表面逐渐由粗糙向较光滑转变,且1#试样磨痕花纹为横向,3#、6#试样则逐渐转变为纵向磨痕,且沟槽明显逐渐变浅变细。

(a) 1#(10倍)

(b) 1#(40倍)

(c) 3#(10倍)

(d) 3#(40倍)

(e) 6#(10倍)

(f) 6#(40倍)图4 不同NR硫化胶试样的DIN磨耗表面照片

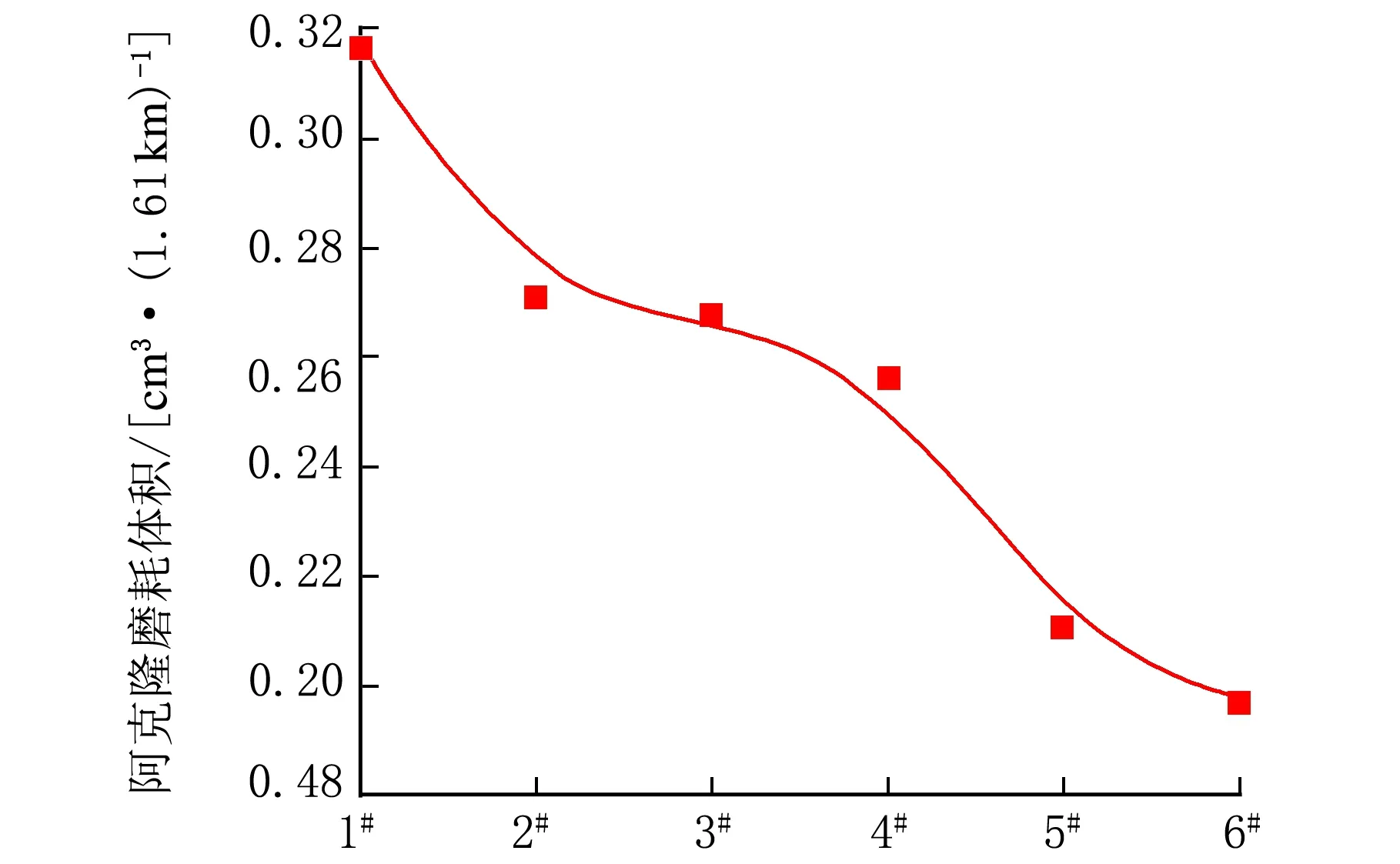

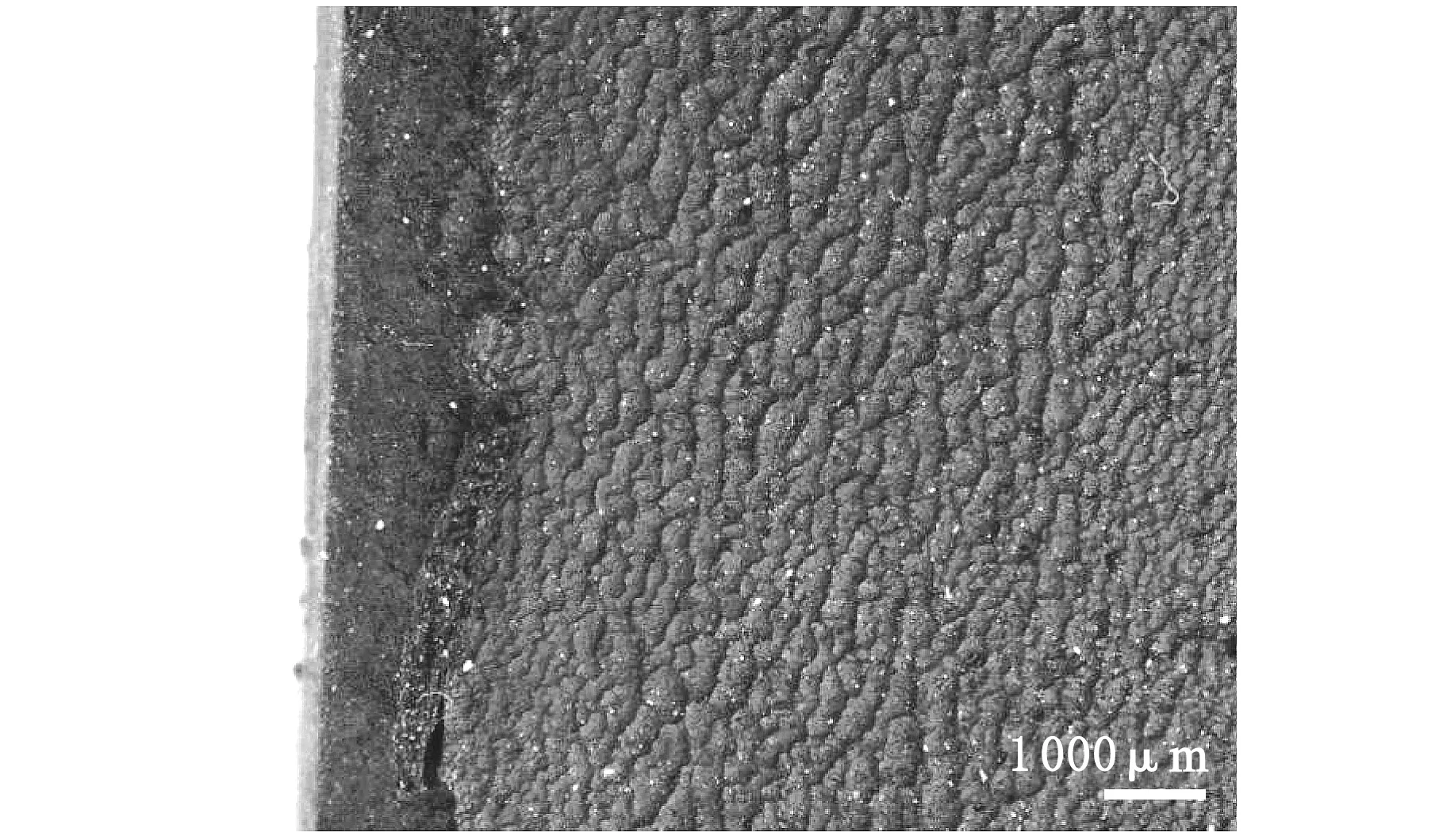

图5为不同NR硫化胶试样的Akron磨耗体积实验结果,图6为磨耗表面照片。

实验配方图5 不同NR硫化胶试样的阿克隆磨耗体积

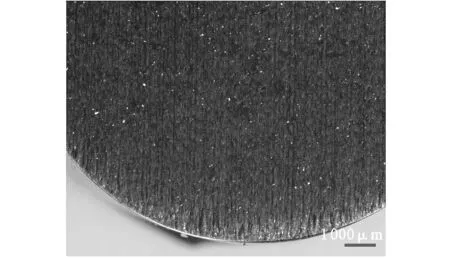

(a) 1#(10倍)

(b) 3#(10倍)

(c) 6#(10倍)图6 不同NR硫化胶试样的阿克隆磨耗表面照片

从图5可以看出,随着XLD的提高,Akron磨耗体积逐渐减小,胶料耐磨性逐渐提高。从图6可以看出,1#、3#、6#试样表面的磨痕花纹块逐渐减小,且逐渐变为纵向磨痕。3#试样表面除了磨痕还出现了细小孔洞,6#试样孔洞逐渐减少。

通常认为磨耗类型通常分为三类:疲劳磨耗、卷曲磨耗和磨损磨耗。分析认为,当XLD较小时,胶料硬度、弹性较小,扯断伸长率大,在相同负荷作用下,与砂轮接触面积大,此时胶料主要表现为卷曲磨耗,在摩擦力的作用下,橡胶表面的微凹凸不平的地方发生变形,并被撕裂破坏,从表面卷曲脱落,因此磨痕花纹较大且粗糙;XLD增大后,胶料硬度、弹性增大,扯断伸长率减小,卷曲磨耗逐渐转变为磨损磨耗,橡胶表面局部接触点被切割、扯断成微小的颗粒,从橡胶表面上脱落下来。当然,橡胶的磨损是多种磨耗类型共同作用的结果。综合来看,提高交联密度对NR硫化胶耐磨性的提高作用十分明显。

2.5 动态性能

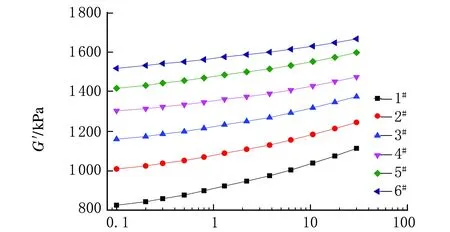

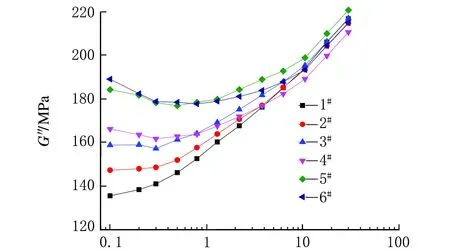

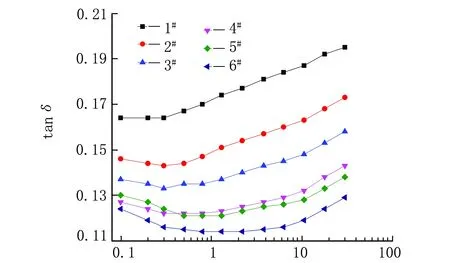

利用RPA2000橡胶加工分析仪对硫化胶进行的频率扫描结果如图7所示。

频率/Hz(a)

频率/Hz(b)

频率/Hz(c)图7 不同NR硫化胶试样的频率依赖性

从图7可以看出,随XLD的增加,1#~6#试样剪切储能模量G′明显逐渐增大;对于单一试样,G′随频率增大而缓慢增大,且随着XLD的增加,交联网络更加紧密,1#~6#试样G′的频率依赖性逐渐减小,即XLD越大,随频率增加的幅度越小。

随着剪切频率增加,橡胶分子链的运动逐渐跟不上外力的变化,剪切损耗模量G″逐渐增大;与G′相比,G″的频率依赖性更加明显,且XLD越小,G″频率依赖性越大。这主要是因为XLD越小,单位体积内化学交联点越少,交联点间相对分子质量越大,链段松弛时间则越长,所以对外力频率变化越敏感。

损耗因子tanδ随频率提高而逐渐增大,与G″随频率的变化趋势类似。值得注意的是,XLD对tanδ的影响与G″呈完全相反的趋势,而tanδ是损耗模量与储能模量的比值,可以看出在相同频率的剪切作用力下,XLD越大,硫化胶三维网络结构越完整,能量损耗越小,橡胶网络以弹性形式储能的能量所占比例越大。

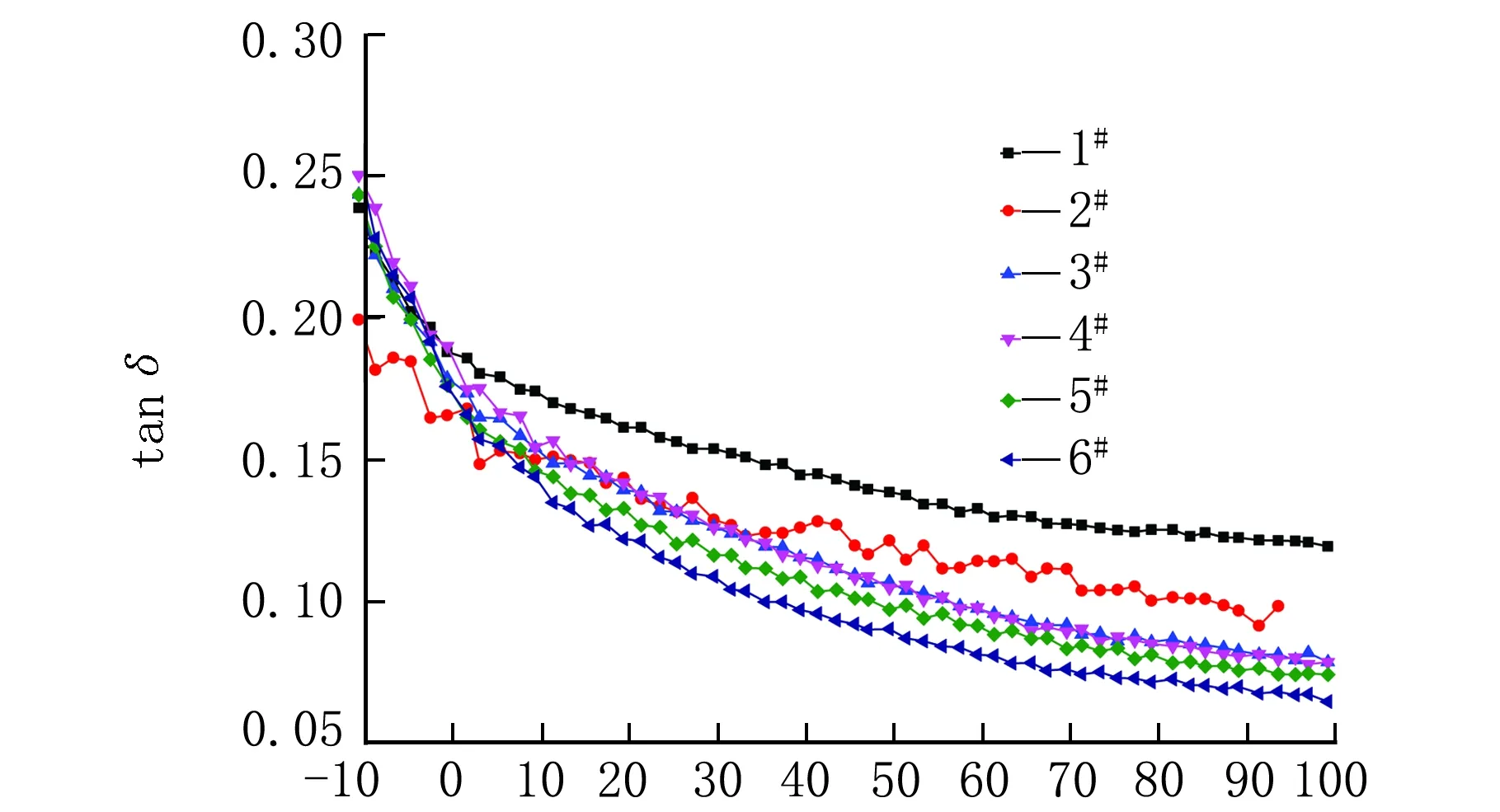

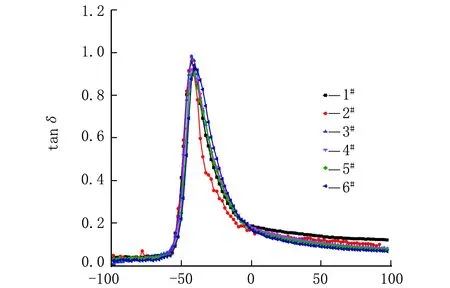

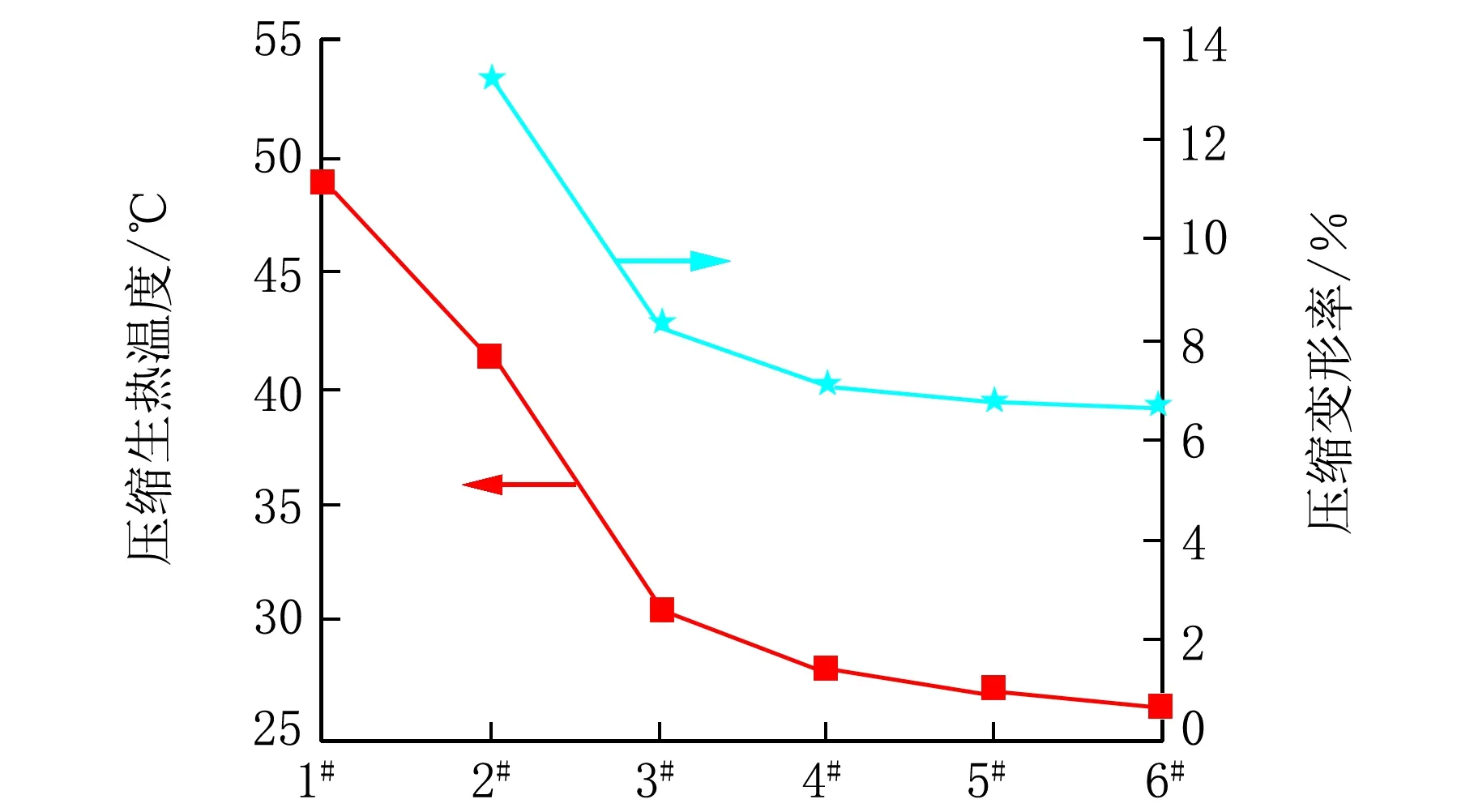

利用DMTS对硫化胶进行的温度扫描结果如图8(a)和图8(b)所示,图8(c)是不同NR硫化胶试样压缩生热。

温度/℃(a)

温度/℃(b)

实验配方(c)图8 不同NR硫化胶试样tan δ的温度依赖性及压缩生热

从图8(a)可以看出,不同XLD的NR硫化胶在低温下tanδ曲线差别不大,但当温度高于0 ℃时逐渐表现出差异,而通常以0 ℃和60 ℃下tanδ值来评价轮胎胎面胶的抗湿滑性与滚动阻力的优劣。可以看出在60 ℃下tanδ值差异较明显,随着XLD的提高,滞后损失逐渐减小。这主要是因为在低温时,链段运动基本被冻结,差异性表现得不明显;而温度升高以后,分子链运动逐渐得到解放,随着交联密度提高,硫化胶三维网络结构的完整性提高,在动态应变过程中,橡胶分子链由于彼此之间的黏性流动造成的分子链摩擦所消耗的能量逐渐减小,而橡胶网络以弹性形式储能的能量则提高,所以tanδ呈减小趋势。与图8(c)中压缩生热量随XLD提高而减小的趋势及tanδ在频率扫描中随XLD的变化相一致,且压缩形变量随交联密度提高逐渐下降。

3 结 论

(1) 随着促进剂NS、S用量提高,白炭黑/炭黑复合填充NR混炼胶的硫化速度逐渐加快,焦烧时间ts1、正硫化时间tc90逐渐缩短,硫化胶XLD逐渐提高。

(2) 随XLD的提高,NR硫化胶拉伸强度存在最佳值,扯断伸长率逐渐下降,定伸应力增加,硬度和回弹性都随XLD提高而提高。

(3) NR硫化胶耐磨性随交联密度的提高而明显提高,DIN及Akron磨耗体积都逐渐下降,且磨损表面明显由粗糙向光滑转变。

(4) 随着XLD的提高,NR硫化胶剪切储能模量逐渐提高,损耗模量的频率依赖性逐渐下降,且二者都随着剪切频率增加而提高。损耗因子在频率扫描及温度扫描下随着XLD增加而减小,与压缩生热结果相一致。

参 考 文 献:

[1] Ooi Z X,Ismail H,Bakar A A.Optimisation of oil palm ash as reinforcement in natural rubber vulcanisation:A comparison between silica and carbon black fillers[J].Polymer Testing,2013,32(4):625-630.

[2] Rattanasom N,Saowapark T,Deeprasertkul C.Reinforcement of natural rubber with silica/carbon black hybrid filler[J].Polymer Testing,2007,26(3):369-377.

[3] 贾红兵,王美.纳米白炭黑/炭黑并用对 SBR 硫化胶性能的影响[J].橡胶工业,2000,47(9):515-519.

[4] Wang M J,Kutsovsky Y,Zhang P,et al.Using carbon-silica dual phase filler:Improve global compromise between rolling resistance,wear resistance and wet skid resistance for tires[J].KGK Kautschuk Gummi Kunststoffe,2002,55(1-2):33-40.

[5] 任佳帅,赵学康,杜爱华.白炭黑/炭黑复合填充对 NR 性能的影响[J].世界橡胶工业,2014,41(7):9-13.

[6] 陈亚薇,乔慧君,刘涛,等.促进剂DPG对白炭黑/炭黑复合填充NR性能的影响[J].特种橡胶制品,2015,36(2):22-25.

[7] Kuhn W,Barth P,Denner P,et al.Characterization of elastomeric materials by NMR-microscopy[J].Solid State Nuclear Magnetic Resonance,1996,6(4):295-308.