金属表面质量对PTFE复合材料摩擦性能的影响

王文东 张全成 薛 春

(1.上海材料研究所,上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

金属表面质量对PTFE复合材料摩擦性能的影响

王文东1,2张全成1,2薛 春1,2

(1.上海材料研究所,上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

采用冷压-烧结成型工艺制备了3种聚四氟乙烯复合材料,制备了3种不同表面质量的45#钢、铝合金及其表面阳极氧化的摩擦对偶件,考察了聚四氟乙烯复合材料与对偶件配副的摩擦磨损性能,用扫描电子显微镜观察了复合材料磨损后的表面形貌。结果表明:金属表面粗糙度Ra、Ry较大,表面接触区域Mr较小时,聚四氟乙烯复合材料干摩擦因数和磨痕宽度较大;金属表面粗糙度Ra、Ry较小,表面接触区域Mr较大时,聚四氟乙烯复合材料干摩擦因数和磨痕宽度较小。金属表面粗糙度Ra、Ry较小,表面接触区域Mr较大时,在干摩擦剧烈磨损阶段,摩擦表面接触区域产生很大的应力和变形,形成微观的赫兹应力分布,导致了聚四氟乙烯复合材料微切削磨损、疲劳磨损、磨粒磨损和黏着磨损。

聚四氟乙烯;复合材料;摩擦;粗糙度;表面质量;赫兹应力

0 前言

机械运动零部件的摩擦表面情况与金属材料种类、加工工艺、表面处理等因素密切相关。最常用来描述表面特征的是表面粗糙度,表面粗糙度是反映零部件表面微观几何形状的一个重要技术指标,GB/T 1031-2009《表面结构 轮廓法 表面粗糙度参数及其数值》规定用Ra、Ry表示[1-3]。由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别,对于普通的机械运动表面,保证Ra、Ry即可满足技术要求;但是对于需要密封的机械运动零部件表面,在保证Ra、Ry的基础上,还应密切关注材料接触区域Mr,材料接触区域Mr更能真实反应表面情况。通过合理选择加工工艺,控制Ra、Ry、Mr等技术参数,提高机械运动零部件的表面质量,保证运动机械零部件具有更好的密封/配合表面比,减少赫兹接触应力导致金属/聚合物摩擦性能的急剧下降[4],改善密封系统的摩擦磨损性能,确保密封的可靠性,提高运动机械零部件的寿命[5]。严宏志等研究了金属/金属、金属/塑料摩擦时表面点线局部接触所致的赫兹应力对材料摩擦学性能的影响[6-8],代汉达等研究了水润滑下偶件表面粗糙度对PTFE复合材料摩擦学性能的影响[9],朱祖芳详细阐述了铝合金阳极氧化与表面处理技术[10],王承鹤、朱圣东、石淼森等系统阐述了聚合物、石墨、二硫化钼等材料的摩擦磨损性能、润滑理论与应用[11-13]。聚四氟乙烯(PTFE)复合材料作为密封用于机械运动零部件上,PTFE复合材料与金属材料的摩擦磨损性能是密封的关键性能之一。作者针对机械运动零部件金属表面质量对PTFE复合材料的摩擦学性能的影响进行试验研究,并探讨其摩擦磨损机制,为机械运动零部件用PTFE复合材料密封选材和结构设计提供基础依据。

1 试验部分

1.1 主要原材料

聚四氟乙烯(PTFE),浙江巨圣氟化学有限公司,牌号JF-4TM,平均粒径32 μm;聚苯酯(PHB),中昊晨光化工研究院有限公司,牌号CGZ351-4,粒径25~50 μm;胶体二硫化钼(MoS2),华谊集团上海华原化工有限公司,牌号MF-1,平均粒径5 μm;碳纤维(CF),单丝直径7 μm,长径比10∶1,青岛远辉复合材料有限公司;锡青铜粉(Cu),牌号ZQSn6-6-3,平均粒径25 μm,石家庄京元粉末材料有限责任公司。

1.2 试样制备

将聚四氟乙烯、锡青铜粉、碳纤维、聚苯酯、二硫化钼干燥后冷却至室温,分别按照配比称量,采用高速混合机混料,然后过筛,经过冷压成型压制坯料,然后在高温烧结炉中烧结,烧结温度为375 ℃,随炉冷却后,二次加热定型,经机加工成为试样。制备了聚四氟乙烯/锡青铜粉复合材料(Cu/PTFE)、聚四氟乙烯/碳纤维复合材料(CF/PTFE)、聚四氟乙烯/聚苯酯复合材料(PHB/MoS2/PTFE)3种试样。

1.3 试验方法

摩擦磨损试验参考GB 3960《塑料滑动摩擦磨损试验方法》,采用Amsler135/105摩擦磨损试验机进行试验,试样的尺寸为30 mm×7 mm×6 mm,用磨床加工试样工作面。摩擦对偶件为45#钢圆环、铝合金及其表面阳极氧化圆环,表面粗糙度见表1,其尺寸为Φ40 mm×Φ16 mm×10 mm,表面同样用磨床加工。试样和圆环均用丙酮清洗,晾干后使用。试验条件为:载荷245 N(25 kg),圆环转速0.42 m/s,时间2 h。试验环境温度为23 ℃左右,相对湿度60%左右。摩擦因数μ由每次试验所记录的摩擦力矩计算得到。试验结束后,采用读数显微镜测定磨痕宽度b, 每个试样测试3组样品,计算平均值。用Quanta 400型扫描电子显微镜(SEM)观察磨损表面形貌。

2 结果讨论

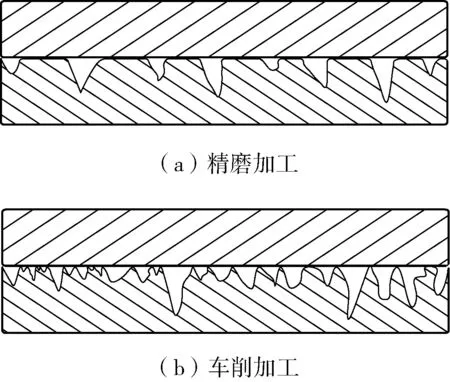

2.1 金属表面质量

金属表面质量指加工表面的微观轮廓情况的优劣,微观轮廓如图1所示。在金属加工过程中,刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动导致表面留下深浅、疏密、形状和纹理各异的痕迹。普通车削加工的金属表面微凸峰和凹谷参差不齐,表面粗糙度Ra、Ry较大[1-2],与理想的平面接触区域Mr较小,如图1(b)所示。经过精磨加工的表面微凸峰和凹谷部分趋于平滑,表面粗糙度Ra、Ry较小,与理想的平面接触区域Mr较大,其金属表面质量好,如图1(a)所示。针对不同的金属材料, 通过选择合理的机械加工工艺,如精车、粗磨、精磨、精细抛光,配合合理的表面处理工艺,合理控制表面粗糙度Ra、Rz、Ry, 比值Rz/Ra达到合适的范围,材料接触区域Mr取得较大值,获得良好的金属表面质量。

图1 金属表面微观轮廓示意图

2.2 复合材料摩擦学性能

2.2.1 45#钢表面质量对复合材料摩擦学性能的影响

摩擦副表面质量对于干摩擦状态下的摩擦磨损性能起着决定性的作用,任何摩擦表面都有许多不同形状的微凸峰和凹谷。当两个固体表面接触时,实际接触只发生在表观面积的极小部分上,实际接触面积的大小与分布决定了材料的摩擦学性能[2-4]。

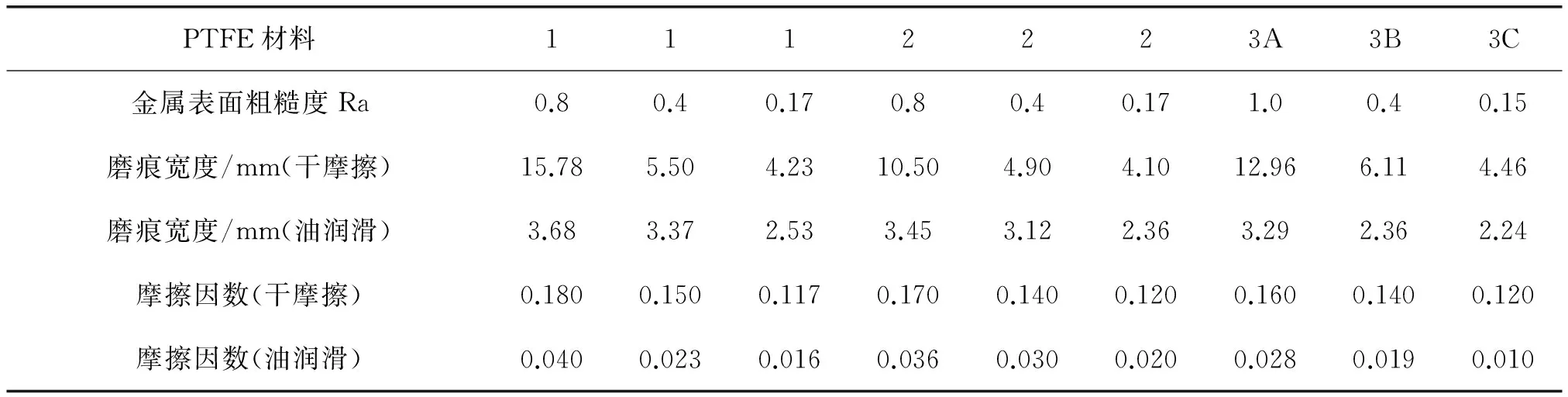

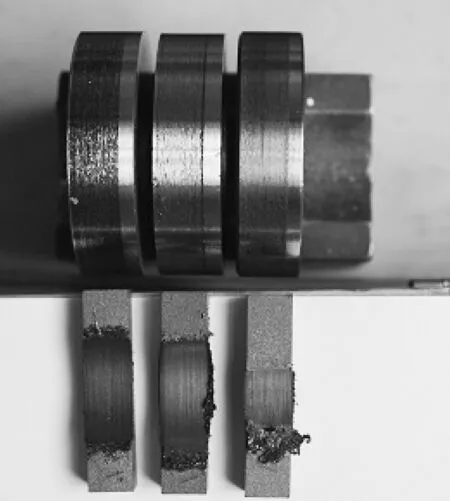

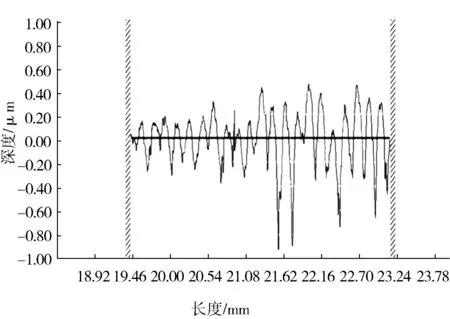

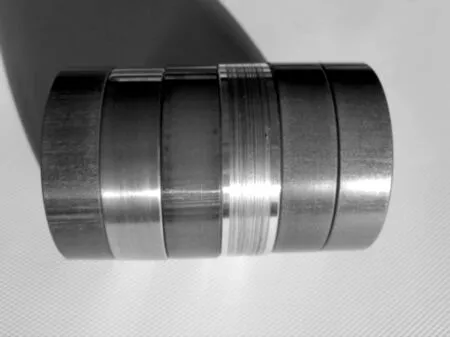

PTFE复合材料与45#钢配副对磨,其摩擦磨损性能如表1所示。Cu/PTFE与表面粗糙度Ra 0.8的45#钢干磨时,接触区域Mr较小,其摩擦因数较大,磨痕宽度最大,实物照片见图2左侧两个试样;Cu/PTFE与表面粗糙度Ra 0.17的45#钢干磨时,接触区域Mr较大,摩擦因数较小,磨痕宽度较小,表面粗糙度Ra 0.17的45#钢表面粗糙度测试如图3所示;Cu/PTFE与表面粗糙度Ra 0.4的45#钢干磨时,摩擦因数和磨痕宽度居中,实物照片见图2右侧试样。在干摩擦条件下,表面粗糙度越高,Mr较小,摩擦因数较大,磨痕宽度较大[9]。在油润滑条件下,45#钢表面质量对Cu/PTFE的磨痕宽度和摩擦因数影响不大。

CF/PTFE与表面粗糙度Ra 0.8的45#钢干磨时,Mr较小,摩擦因数较大,磨痕宽度较大; CF/PTFE与表面粗糙度Ra 0.17的45#钢干磨时,Mr较大,摩擦因数较小,磨痕宽度较小;CF/PTFE与表面粗糙度Ra 0.4的45#钢干磨时,摩擦因数和磨痕宽度居中。在油润滑条件下,45#钢表面质量对CF/PTFE的磨痕宽度和摩擦因数影响不大。

表1 PTFE复合材料摩擦磨损性能

注:配方1) PTFE+40%锡青铜粉+5%MoS2;2) PTFE+20%碳纤维; 3) PTFE+20%聚苯酯+5%MoS2。 配方1、2对磨件为45#钢;3A对磨件为铝合金;3B、3C 对磨件为表面阳极氧化铝合金。

图2 干摩擦(45#钢-Cu/PTFE)实物图

图3 45#钢摩擦前表面粗糙度测试记录

2.2.2 铝合金表面质量对复合材料摩擦学性能的影响

铝合金的阳极氧化工艺决定了其表面的氧化膜的成分与结构、轮廓形貌、硬度、耐磨性能等。阳极氧化工艺不同,氧化膜的成分α-Al2O3和γ-Al2O3结晶态的比例有所不同,氧化膜的过渡层、工作层、表面层的分布不尽相同,氧化膜的轮廓形貌也具有较大差异。合理工艺生成的氧化膜的轮廓形貌均匀,表面致密,硬度较高[10]。图4为铝合金及其阳极氧化表面实物图。从图4可见,左侧第1个铝合金阳极氧化表面局部有较深的工艺痕迹,左侧第3个铝合金阳极氧化表面局部有较浅的工艺痕迹;右侧第1个和第2个铝合金阳极氧化表面光滑,其表面粗糙度分别为Ra 0.40、Ra 0.15;左侧第2个铝合金轮表面光滑,右侧第3个铝合金轮表面有车削痕迹,其表面粗糙度为Ra 1.0。

图4 铝合金及其阳极氧化表面实物图

聚四氟乙烯复合材料与铝合金及其阳极氧化表面配副对磨,其摩擦磨损性能见表1。PHB/MoS2/PTFE与表面粗糙度Ra 1.0的铝合金干磨时,接触区域Mr较小,导致很高的赫兹接触应力,其摩擦因数较大, 磨痕宽度最大; PHB/MoS2/PTFE与表面粗糙度为Ra 0.15的铝合金阳极氧化表面干磨时,铝合金阳极氧化表面光滑,减少了局部点或线接触,接触区域Mr较大,降低了摩擦接触应力[6-8],复合材料摩擦因数较小, 磨痕宽度较小; PHB/MoS2/PTFE与表面粗糙度Ra 0.4的铝合金阳极氧化表面干磨时,摩擦因数和磨痕宽度居中。在油润滑条件下铝合金及其阳极氧化表面质量对PHB/MoS2/PTFE的磨痕宽度和摩擦因数影响不大。

2.3 复合材料摩擦面形貌分析

2.3.1 对偶件为45#钢时复合材料摩擦面形貌分析

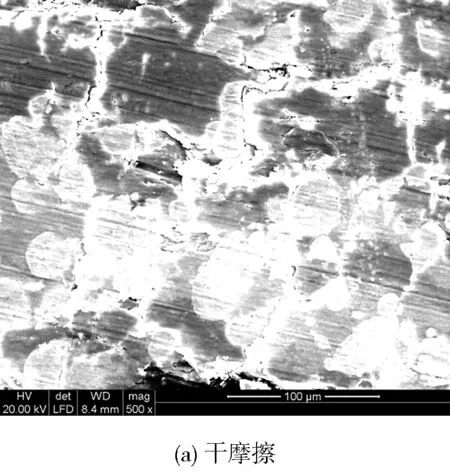

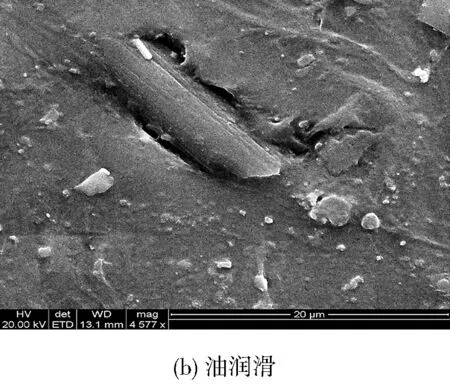

Cu/PTFE与45#钢对磨后的表面形貌SEM照片如图5所示。干摩擦时, Cu/PTFE表面有明显的微细犁沟,锡青铜微粒被挤压磨合平滑,其周围伴有微细片状聚四氟乙烯,锡青铜微粒边缘可见明显的疲劳应力裂纹,如图5(a)所示。在磨损过程中剧烈摩擦阶段,摩擦面受到周期性的交变载荷,在表层上部分微凸峰互相作用,使接触区域产生很大的应力和变形,形成微观的赫兹应力分布[2-4],[6-8],在表层和亚表层锡青铜粉与PTFE基体界面处形成应力裂纹,少量锡青铜微粒从基体脱落,形成了磨粒磨损。锡青铜粉在磨损过程中优先承受了载荷,减小了PTFE基体承受的压应力和剪切应力,阻止了疲劳裂纹的进一步扩展[11-13]。磨损机制主要表现为疲劳磨损、磨粒磨损。如图5(b)所示,油润滑时,Cu/PTFE表面锡青铜粉均匀分布,与基体结合紧密,表面只有少量微细的PTFE磨屑,表面光滑。

图5 Cu/PTFE(对磨件为45#钢)磨损表面形貌SEM照片

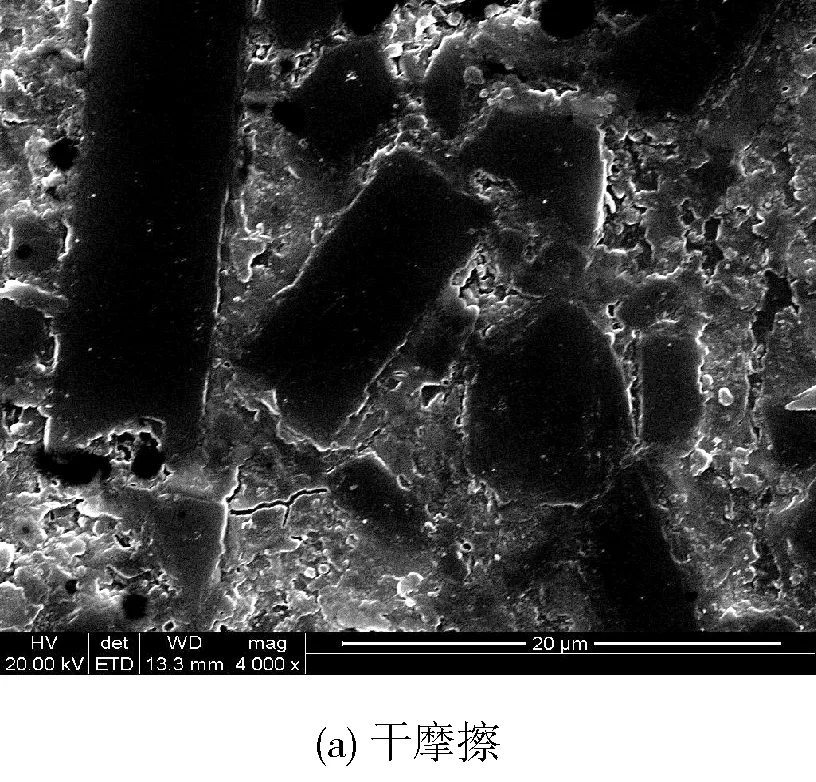

图6(a)所示为干摩擦时,45#钢-CF/PTFE对磨后复合材料表面形貌SEM照片。CF/PTFE表面富集微细片状PTFE磨屑,伴有各个方向的碳纤维分布,少量碳纤维有与基体分离的趋势。在PTFE复合材料中,碳纤维具有优先承受载荷作用,阻止金属凸峰深入PTFE内部,还可以阻止疲劳裂纹的扩展,有效地减弱了CF/PTFE延性断裂,防止了PTFE转移膜的大片破坏、脱落[11-13]。磨损机制主要表现为微切削磨损、疲劳磨损和磨粒磨损。图6(b)所示为油润滑时,45#钢-CF/PTFE对磨后复合材料表面形貌SEM照片,CF/PTFE表面只有少量微细的PTFE磨屑,少量碳纤维分布于摩擦表面,并且碳纤维与基体紧密结合,表面光滑。

图6 CF/PTFE(对磨件为45#钢) 磨损表面形貌SEM照片

2.3.2 对偶件为表面阳极氧化的铝合金时复合材料摩擦面形貌分析

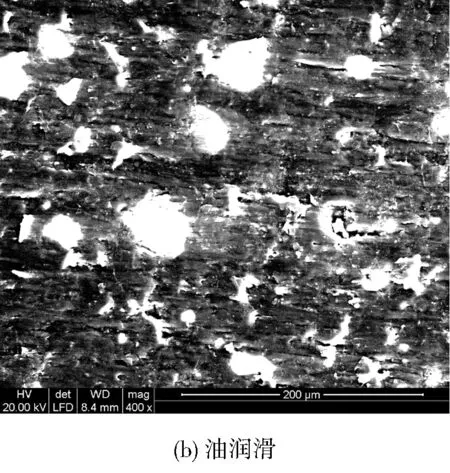

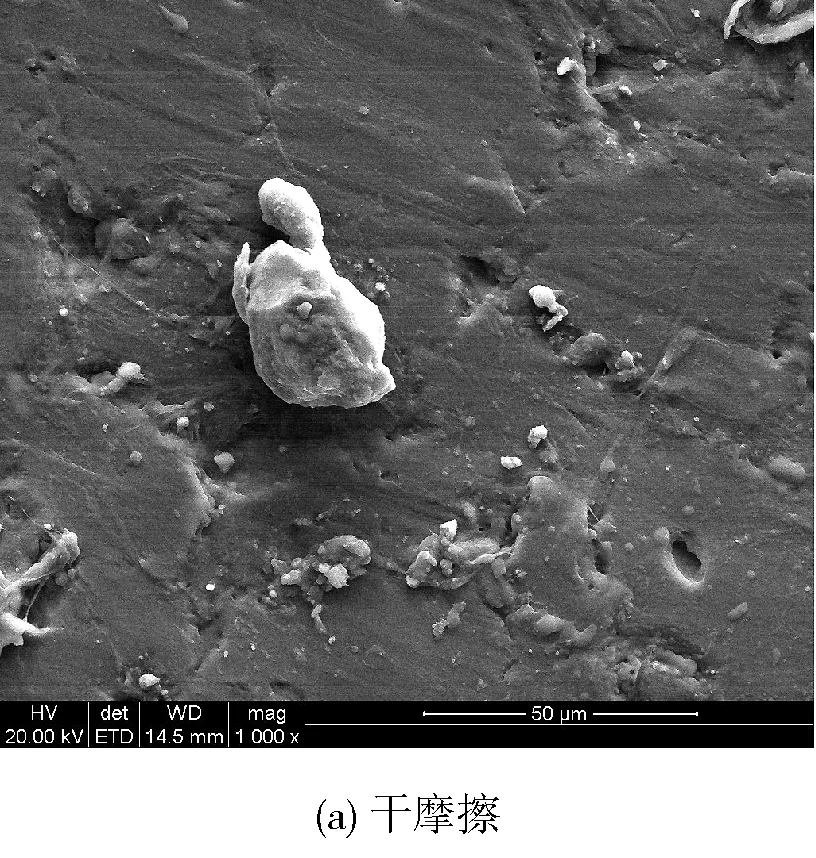

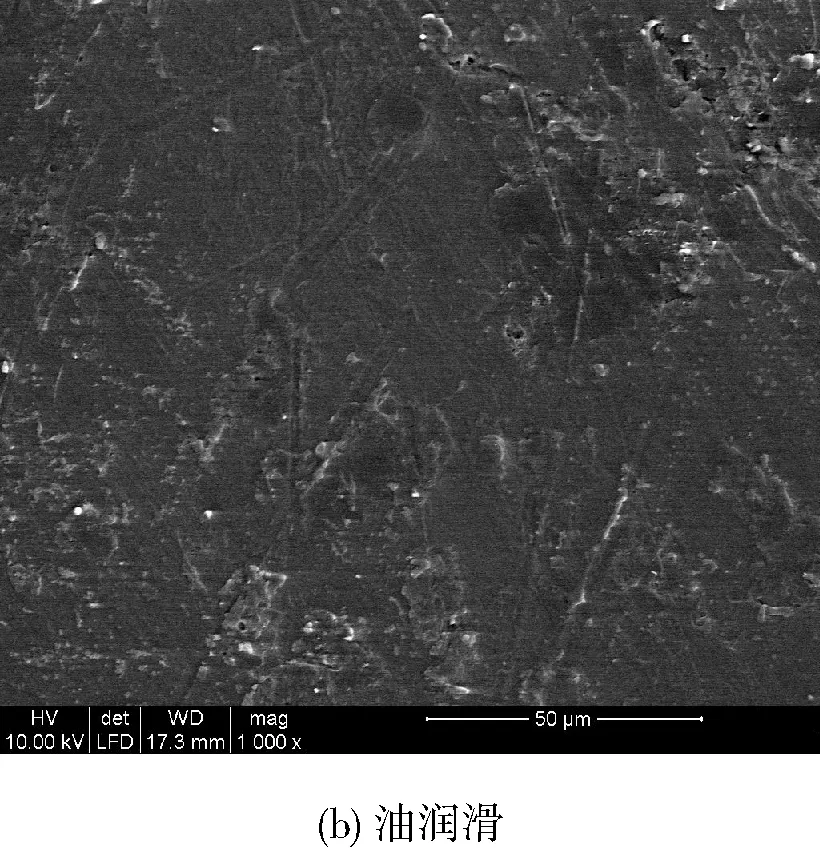

图7(a)所示为干摩擦时,表面阳极氧化的铝合金-PHB/MoS2/PTFE对磨后复合材料表面形貌SEM照片,PHB/MoS2/PTFE表面可见片状磨削浮屑,磨屑片状尺寸较小,磨屑数量较少。聚苯酯填充聚四氟乙烯在增强机理上属于弥散增强和粒子增强,硬质的聚苯酯的加入提高了基体的承载能力, 铝合金阳极氧化表面光滑,接触区域Mr较大,二硫化钼的加入使得材料在摩擦时能够形成稳定连续的固体润滑转移膜[11-13],摩擦表面光滑。磨损机制主要表现为疲劳磨损、黏着磨损。图7(b)所示为在油润滑条件下,表面阳极氧化的铝合金-PHB/MoS2/PTFE对磨后复合材料表面形貌SEM照片,PHB/MoS2/PTFE表面几乎看不见磨削浮屑,磨屑与基体相连,表面光滑。

图7 PHB/MoS2/PTFE(对磨件为表面阳极氧化的铝合金)

3 结论

1)金属表面粗糙度Ra、Ry与接触区域Mr共同决定了金属表面质量的好坏,摩擦副金属表面质量是材料摩擦磨损性能的重要影响因素。摩擦副金属表面质量对聚四氟乙烯复合材料的干摩擦磨损性能影响较大,表面粗糙度Ra、 Ry大时,接触区域Mr较小,Cu/PTFE、CF/PTFE、PHB/MoS2/PTFE摩擦因数较大,磨痕宽度最大;表面粗糙度Ra、Ry小时,接触区域Mr较大,Cu/PTFE、CF/PTFE、PHB/MoS2/PTFE摩擦因数较小,磨痕宽度最小。

2)油润滑条件下摩擦副金属表面质量对聚四氟乙烯复合材料的摩擦磨损性能影响不大。

3)通过SEM照片分析得出:Cu/PTFE、CF/PTFE、PHB/MoS2/PTFE干摩擦机制以微切削磨损、疲劳磨损、磨粒磨损和黏着磨损为主。

[1]GB/T 1031-200 表面结构 轮廓法 表面粗糙度参数及其数值[S].

[2]温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2008, 9: 211-223.

[3]王沛民. 摩擦学概论[M].杭州: 浙江省机械工业厅经济技术情报站, 1981, 12: 56-58, 16-39.

[4]ASTM G77-05(2010年确认) 材料的滑动摩擦磨损试验方法 环-块试验[S].

[5]张付英, 赵龙, 李家波. 表面粗糙度对矩形动密封特性的影响[J].润滑与密封, 2015, 40(4): 30-33.

[6]严宏志, 胡威, 何国旗. 考虑表面粗糙度的面齿轮齿面接触应力分析[J].机械设计与研究, 2012, 28(4): 58-65.

[7]郑丽伟, 付存银, 贾春强. 点接触局部应力问题研究[J]. 煤矿机械, 2012, 33(8): 66-68.

[8]郝一舒, 岳滨楠. 塑料斜齿轮与钢制蜗杆的啮合理论分析[J]. 机械传动, 2009, 33(5): 9-23.

[9]代汉达, 曲建俊. 水润滑下偶件表面粗糙度对PTFE复合材料摩擦学性能影响[J]. 润滑与密封, 2009, 34(2): 8-10.

[10]朱祖芳. 铝合金阳极氧化与表面处理技术[M].北京: 化学工业出版社, 2004, 5: 140-160.

[11]王承鹤. 塑料摩擦学―塑料的摩擦、磨损、润滑理论与实践[M]. 北京: 机械工业出版社, 1994, 10: 252-254.

[12]朱圣东, 邓建, 吴家声. 无油润滑压缩机[M]. 北京: 机械工业出版社, 2000, 12: 5-67.

[13]石淼森. 固体润滑材料[M]. 北京: 化学工业出版社, 2000, 9: 178-246.

Effect of the Surface Quality of Matching Metal on Tribological Properties of PTFE Composites

Wang Wendong1,2, Zhang Quancheng1,2, Xue Chun1,2

(1.Shanghai Research Institute of Materials, Shanghai 200437, China2.Shanghai Research Key Laboratory for Engineering Materials Evaluation, Shanghai 200437, China)

Three kinds of polytetrafluoroethylene(PTFE)composites were prepared by molding-sintering method. The friction pairs of 45#steel, aluminum alloy and its surface anodized of three kinds of different surface quality were prepared. The tribological properties of the friction pairs were measured. The worn surface of PTFE composites was investigated by SEM . The results showed that the surface roughness(Ra、Ry) of metal is higher, the surface contact region (Mr )is smaller ,the friction coefficient and scar width of PTFE composites are the highest. The surface roughness(Ra、Ry) of metal is lower, the surface contact region (Mr ) is bigger ,the friction coefficient and scar width of PTFE composites are lower. In the dry friction and severe wear stage, the friction surface contact region produces a lot of stress and deformation, forming the micro Hertz stress distribution because Ra & Ry of metal is higher and Mr is smaller;The micro cutting wear, fatigue wear, abrasive wear and adhesive wear of PTFE composites were caused.

polytetrafluoroethylene; composites; friction; roughness; surface quality; Hertz stress

上海市经济和信息化委员会上海市军民结合专项2014年度第二批(JM20146201202)。

王文东(1966—),男,高级工程师,主要从事高分子复合材料及密封材料的研究和产品开发工作。