某轻型客车地板振动发麻的试验及控制*

王长新,史文库,陈志勇,张一京,郭福祥

(1.吉林大学汽车仿真与控制国家重点实验室 长春,130022)(2.南京汽车集团有限公司汽车工程研究院 南京,210028)(3.南京依维柯汽车有限公司产品工程部 南京,210028)

某轻型客车地板振动发麻的试验及控制*

王长新1,史文库1,陈志勇1,张一京2,郭福祥3

(1.吉林大学汽车仿真与控制国家重点实验室 长春,130022)(2.南京汽车集团有限公司汽车工程研究院 南京,210028)(3.南京依维柯汽车有限公司产品工程部 南京,210028)

针对某轻型客车高速时中部和后部地板振动脚感发麻的问题,首先,对车架和车身地板进行模态摸底测试和实车道路试验测试;其次,采用阶次跟踪法和频谱分析法分析出传动轴1阶扭转振动是地板振动的主要激励源,并利用模态分析法发现地板的第8阶局部模态频率与传动轴的1阶频率相接近,地板的局部共振是其振动发麻的主因;然后,从激励传递路径和优化地板模态分布两方面着手进行改进,利用虚拟样机技术优化传动轴橡胶支承的刚度,以最大幅度地减少传动轴振动向车内的传递,并采用有限元技术优化了地板的模态分布,使之避开了发动机和传动轴的工作频率范围;最后,通过样车试验验证了改进措施的有效性,解决了地板振动发麻的问题。

地板振动; 模态分析; 谱分析; 橡胶支承; 非线性刚度

引 言

汽车的噪声、振动和声振粗糙度(noise vibration harshness,简称NVH)特性是评价汽车综合性能的重要指标,也是汽车厂商提高竞争力的主要方面[1-3]。随着社会的发展,人们对车辆舒适性的要求越来越高。世界各大汽车公司在产品开发阶段或车型改进初期都把NVH性能作为一项主要指标来校核。在对某轻型客车进行NVH性能主观评价的过程中发现,当车速增加到90~120 km/h时,车内中部和后部地板有明显的振动,乘员脚部感觉发麻,很不舒适。因此,需要对其进行试验测试,分析并找出问题根源,再采取有效措施以减小或消除该振动。

目前,研究车辆地板振动的方法有多种,如模态分析法[4]、频谱分析法[5]、子结构法[6]、逆子结构法[7]和传递路径分析法(transfer path analysis,简称TPA)[8-9]等,但常用的方法主要是模态分析法和频谱分析法。模态分析法是机械振动系统分析的基本方法,频谱分析法是对振动问题发生后进行诊断而常用的方法。子结构法主要适用对象是大型复杂的结构或系统,由于子结构法在矩阵求逆时会产生不小的误差而使关键响应谱变形甚至出现假峰值,于是就有了逆子结构法[7],也是用于复杂的结构或系统。TPA法多用来研究噪声或声振耦合问题,使用起来较繁琐,可操作性不强。这些方法在客车地板振动研究方面的应用较少。

通常导致汽车地板振动的因素主要分两类:一类是振源激起的车身系统共振(轻型客车振源包括发动机的振动、传动轴的振动、排气管的振动和车轮的不平衡振动等),当车架或车身地板的某模态频率和车上某振源的某阶激励频率一致时而引发的共振;另一类是振源通过连接件传递过来的振动。由于客车车身系统存在较强的非线性,采用传递路径法和子结构方法就产生较大误差,且操作实施难度大[10]。同时由于汽车激励源具有明显阶次特征,通过阶次跟踪和频谱分析可以很容易发现地板振动的阶次特征,从而很快确定激励源;所以,笔者采用模态分析和频谱分析相结合的方法来找出引起车身地板强烈振动的原因。

1 车架和车身地板模态摸底测试

模态摸底测试的目的是了解车架和车身的模态分布情况,检查二者主要模态是否处在发动机和传动轴的工作频率范围之间,以免发生共振。

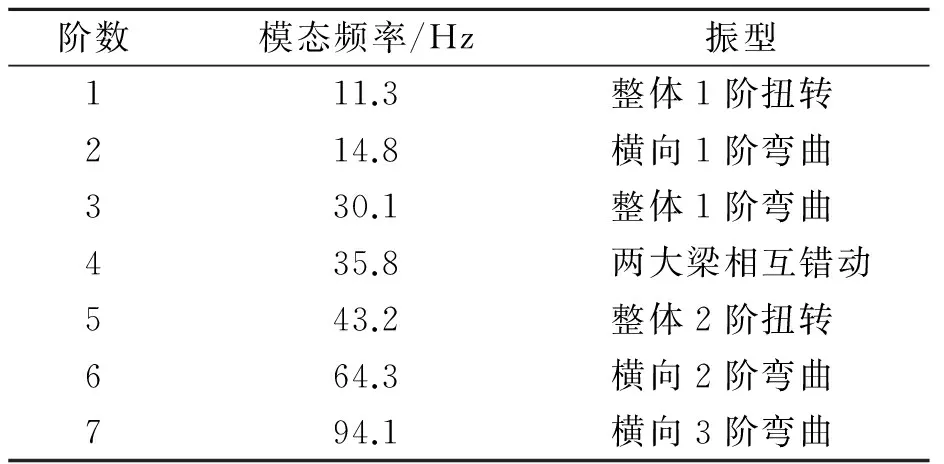

1.1 车架的模态测试

由于所研究车辆的车身不是承载式车身,而是由车架和车身壳体组成,车身和车架是半弹性连接,因此车架的模态对车身地板的振动有重要影响。车架的模态分布一般是生产厂家事先根据整车的模态规划确定好的。由于厂家不能提供该车的车架模态,所以需要对该车架进行模态摸底测试。试验采用LMS.Test.Lab测试系统和MB MODAL-110型电磁式模态激振器。为了使激振各个方向上都有能量传递,车架前后布置2个激振器,激励的方向互成一定角度,如图1所示。测点和激振点位置选取需要参考有限元仿真结果或工程经验,如图2所示。模态试验得到车架的前7阶模态结果见表1。

图1 车架模态测试

图2 车架模态测点和激振点分布

表1 车架模态试验结果

Tab.1 The results of frame mode test

阶数模态频率/Hz振型111.3整体1阶扭转214.8横向1阶弯曲330.1整体1阶弯曲435.8两大梁相互错动543.2整体2阶扭转664.3横向2阶弯曲794.1横向3阶弯曲

1.2 车身地板的模态测试

实车地板振动是整车装配状态下的振动,整车的装备质量约为3 t。地板的振动受车身地板连接件的影响,该车的车身地板与车架前部是弹性连接,后部是螺栓刚性连接,而且车内地板上铺装有木板和橡胶垫,并安装有座椅,这样需要测试的地板模态是在整车装配约束状态下的模态。试验所用传感器和激振器都直接布置在该车地板底部,所用测试设备同前面车架模态测试的一样。 由于部分车身附件和车轮的影响,地板测点的布置如图3所示。激振器的位置是一前一后,这样既考虑能量的传递,也方便校验激励的相干性。前后两个激振器和加速度传感器的布置如图4所示。

图3 车身地板模态测点和激振点分布

图4 激振器布置和LMS测试系统

通过对试验数据的处理可以得到地板的各阶模态,这里只给出对地板振动局部发麻有关键影响的模态(局部第8阶振型,模态频率为58.773 2 Hz)。如图5所示,其中颜色越深表示该阶振型下该处相对振动幅值越大。表2为车身地板试验得到的前10阶模态结果。

图5 车身地板局部第8阶模态

表2 车身地板模态试验结果

Tab.2 The results of frame mode test

阶数模态频率/Hz振型113.89前部1阶弯曲235.89后部1阶弯曲338.91整体2阶弯曲443.79整体2阶扭转548.19后部中心鼓包652.91后部3阶扭转756.40后部3阶弯曲858.77前后中心鼓包962.32整体3阶弯曲1073.41后部中心凸起+后部2阶弯曲

2 整车地板振动道路测试

该测试的目的是对实际车辆的振动问题进行重现,试验时采用不同工况使多个振源部件中的一个或多个停止工作,以便对比分析,从而快速地找到问题源。

引起整车内地板振动的原因有多种,包括发动机的振动、传递轴的振动、排气消声器管的振动以及轮胎的不平衡引起的振动,这些振源都有可能把振动传递到车内地板上。为了弄清哪些振动传递到车内地板并引起了90~120 km/h速度范围内剧烈振动,特别是第2,5排乘员脚部感觉发麻的问题,在各个可能激励源被动端和车内地板各排座椅处上都布置了加速度传感器,见表3。图6为车内地板的加速度传感器布置图和所使用的LMS测试前端。

图6 车身地板上传感器布置和LMS测试前端

表3 振动加速度传感器布置分布

Tab.3 Arrangement of acceleration sensors

序号传感器位置类型数量/个1发动机悬置被动端三向加速度传感器32传动轴前后支承被动端三向加速度传感器23排气系统悬吊被动端单向加速度传感器84前悬架弹性元件车架端三向加速度传感器45后悬架弹性元件车端三向加速度传感器46车内地板单向加速度传感器26

道路试验工况有4种:匀速行驶工况、原地匀加速工况、匀加速工况和高速熄火空挡滑行工况。第1种工况是对主观评价的问题进行再现实测,后3种工况是激励源同时或不同时扫频的过程。通过对比能够发现测点振动响应与哪个激励源有关系,同时检查系统是否存在共振现象。

3 试验结果分析

针对该车地板振动发麻的问题,首先,对匀速行驶工况下测得的车内地板不同测点的振动信号进行频谱分析,分别找出各车速下各测点的主要峰值频率(这里称为问题频率);然后,进行对比分析,以发现共性问题。图7为地板各测点振动的前两个主要问题频率与车速的关系,可以明显看出,中高车速时传动轴的1阶激励频率是第一问题频率,它是引起地板振动的主要激励源。

图7 前两个问题频率与车速的关系

另外3种工况都是激励扫频的过程,只是激励源不相同。原地匀加速时,只有发动机和排气系统的激励;匀加速时,该车的全部激励源为发动机、排气系统、传动系和车轮;高速熄火空挡滑行时,只有传动系和车轮还在运转产生激励。激励扫频的目的是判断在车辆使用车速下,车身系统是否存在共振,以及有哪些阶次的频率引发的共振,从而确定共振激励源。不同的工况对比也可判断激励源的影响。限于篇幅,这里只对比第5排中间座椅地板的3种扫频工况的频谱,如图8~图10所示(变速器最高档传动比为0.78,对应于发动机的1.28阶)。

图8 原地匀加速工况第5排中间地板的瀑布图

图9 匀加速工况第5排中间地板的瀑布图

图10 熄火空挡滑行工况第5排中间地板的瀑布图

通过图8~图10阶次对比可以看出,该车高速(90~115 km/h)行驶时所产生的地板振动主要是由传动轴1阶引起的,并且出现以58 Hz为中心的共振带。对比前面车架和车身地板模态发现,车架不存在58Hz的模态频率,而车身地板存在58Hz的模态频率(其模态振型见图5),这与主观评价发现的地板振动发麻的位置相符,从而可以确定是传动轴的1阶激励引发了车身地板的模态共振并导致了地板的局部强烈振动。实际研究发现,对于客车车身系统来说,由于存在较强的非线性,相干性的分析结果往往不尽人意。综上所述,可以从改进激励传递路径和优化地板模态分布两个方面着手来解决该地板振动发麻的问题。

4 改进及仿真优化

4.1 传动轴橡胶支承刚度仿真优化

为了最大幅度地减小传动轴产生的1阶激励向车内的传递,这里采用虚拟样机技术建立传动系的多体动力学虚拟模型。模型是实际传动轴的三维数模通过simdesigner 直接导入到虚拟样机软件中的。零部件的参数和实际一样,唯有橡胶支承的特性参数需要通过试验的方法测得。由于橡胶支承的刚度是非线性的,所以在Adams_View中使用Bushing和Gforce命令来联合模拟。分别以传动轴的两个橡胶支承处的垂向振动大小为目标对原有橡胶支承的六向刚度曲线进行改进仿真优化,改进优化是基于橡胶支承原来的性能曲线的。图11为所建立的该传动轴的虚拟多体动力学模型。

图11 传动轴多体动力学模型

这里仅给出橡胶支承的2个关键方向上的静刚度变化曲线,其他4个方向上的刚度曲线变化不大,这里不再给出。图12,13分别为z向和绕y向的优化前后的刚度对比曲线(图中坐标方向为整车坐标方向)。

图12 橡胶支承z向刚度对比

4.2 地板模态分布优化

车内地板的模态分布优化就是使其模态分布更加合理,使之避开车上激励源的工作频率。针对试验测试发现的车内地板的第8阶局部模态落在了传动轴的1阶激励频率范围而引起了地板局部共振。笔者使用有限元软件建立了车架和车身地板连接一起的有限元模型,如图14所示。使用该模型来近似模拟和分析车身地板的约束模态,并针对问题模态进行地板的结构优化,使该模态分布避开传动轴的工作频率。结合工程实际情况,主要对地板模态有重要影响的地板横梁的位置及数量进行优化。通过对地板模态灵敏度分析找出关键横梁,并结合问题模态,可以得到既经济又可行的方案,即在地板后部增加1根横梁,在地板前部调整了1根横梁的位置(见图14)。

图13 橡胶支承y向扭转刚度对比

图14 车身地板和车架有限元模型

针对改进后的地板结构试制了样车以进行地板模态的试验验证。测试的方法、传感器的布置位置及使用试验设备与前面一样。测试的对应局部第8阶模态如图15所示,与改进前的图5对比,可以看出模态频率基本一致,前后共振峰值基本消失,只是在地板前端出现一新的小峰值。由于该车车内前部地板上铺有泡面垫,并且该部无乘客座椅,所以该模态对振动NVH虚拟影响很小,可以忽略。这样,车内地板的模态分布得到了优化,消除了共振发生的可能性,有利于控制地板的振动。

图15 优化后车身地板局部第8阶模态

5 工程实施验证

根据前面传动轴橡胶支承刚度优化所提出的方案,对该车的原有传动轴橡胶支承的结构进行改进,以满足优化后橡胶支承刚度的要求。图16为优化前后的传动轴橡胶支承。根据传动轴橡胶支承和车内地板的优化方案进行样车试验验证和NVH主客观的评价,试验的方法与过程和前面一样,也可只测量车内地板振动的响应,试验工况仅为匀速工况或者高速匀加速工况。由于篇幅有限,只给出车速为100 km/h下第2和第5排中间座椅地板振动的对比情况,如图17,18所示。

图16 传动轴橡胶支承改进前后对比图

图17 100 km/h时第2排座椅地板振动响应对比

图18 100 km/h时第5排座椅地板振动响应对比

对比图17,18不难看出,优化后的车内前后地板振动强度都大幅度减小(约60%),与主观评价结果一致,脚感发麻现象消除,地板振动得到有效控制,整车的NVH性能也得到改善和提高。

6 结 论

1) 针对轻型客车的车内地板振动局部强烈问题,提出了一套试验测试的方法和流程,为类似问题的解决提供了参考。

2) 采用模态分析和频谱分析方法快速有效地发现地板振动问题的根源,然后从激励传递和地板模态分布两个方面进行优化改进。

3) 利用虚拟样机技术建立多体模型,优化了橡胶支承的非线性刚度,有效衰减振动的传递。采用有限元技术优化地板的模态分布,使之避开了车上激励源的工作频率范围,有效地避免了共振的产生,消除了地板振动发麻现象。

4) 所采用模态分析和频谱分析相结合的方法能够有效解决实际车辆的NVH问题,对实际工程问题具有实用性,并且便于实施,这对国内客车的NVH性能提升具有一定的借鉴意义。

[1] Wolfgang E. NVH phenomena in light truck drivelines[C]∥International Truck and Bus Meeting and Exposition. Winston-Salem, NC, United States: SAE International, 1995:1-16.

[2] Sven R, Jan-Welm B, Michael E. NVH-development of a novel serial-hybrid diesel-electric propulsion system for urban bus applications[C]∥International Powertrains, Fuels and Lubricants Meeting. Rio De Janeiro, Brazil: SAE International, 2010:1-12.

[3] Sai P J, Chollangi D N, Sudhakara N T. Clutch hysteresis maximization for elimination of gear rattle in a passenger bus[C]∥Symposium on International Automotive Technology. Pune, Maharashtra, India: SAE International, 2013:1-15.

[4] Makinouchi H, Hagiwara B S. Analysis and improvement of bus body vibration excited by road surface roughness[C]∥Noise and Vibration Conference and Exposition. Traverse City, MI, United States: SAE International, 1993:1-10.

[5] 李晓虎,贾民平,许飞云.频谱分析法在齿轮箱故障诊断中的应用[J].振动、测试与诊断,2003,23(3):168-170.

Li Xiaohu, Jia Minping, Xu Feiyun. Spectrum analysis and its application to gearbox fault diagnosis[J]. Journal of Vibration, Measurement & Diagnosis, 2003,23(3):168-170. (in Chinese)

[6] Bum Suk K, Bong Soo K, Hong Hee Y. Analysis of vibration characteristics of full vehicle model using substructure synthesis method[C]∥16th International Congress on Sound and Vibration. Krakow, Poland, Auburn AL: International Institute of Acoustics and Vibrations, 2009:3848-3855.

[7] Liu Lei. A frequency response function-based inverse substructuring approach for analyzing vehicle system NVH response[D]. Tuscaloosa: The University of Alabama, 2002.

[8] 郭荣,裘剡,房怀庆,等.频域传递路径分析方法(TPA)的研究进展[J].振动与冲击,2013,32(13):49-54.

Guo Rong, Qiu Shan, Fang Huaiqing, et al. Advance in studying on transfer path analysis methods in frequency domain[J]. Journal of Vibration and Shock, 2013,32(13):49-54. (in Chinese)

[9] 李未.轿车行驶平顺性的混合传递路径分析方法研究[D].长春:吉林大学,2012.

[10]庞剑,湛刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006:366-380.

10.16450/j.cnki.issn.1004-6801.2015.06.008

*国家高技术研究发展计划(“八六三”计划)资助项目(2007220101002381)

2014-05-04;

2014-06-12

U463.4; TH113

王长新,男,1982年12月生,博士研究生。主要研究方向为汽车NVH分析与控制。曾发表《Multi-objective optimization of the variable stiffness suspension of a light bus based on artificial immune algorithm》(《SAE Paper》No.2014-01-0883)等论文。 E-mail:wangchangxin168@163.com