分模锻造与多向模锻技术的概况与应用

文/庄武豪·武汉理工大学材料科学与工程学院

胡亚民,华林·武汉理工大学现代汽车零部件技术湖北省重点实验室

分模锻造与多向模锻技术的概况与应用

文/庄武豪·武汉理工大学材料科学与工程学院

胡亚民,华林·武汉理工大学现代汽车零部件技术湖北省重点实验室

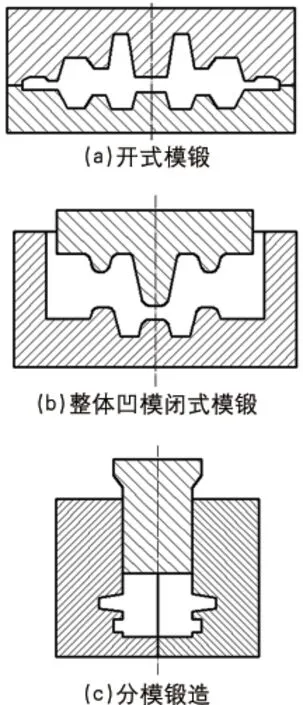

模锻工艺可以分为开式模锻和闭式模锻。开式模锻的锻件沿着分模面周围形成横向飞边(图1a),闭式模锻亦称无飞边模锻,其特征为模锻时坯料在封闭的模膛中成形,因此闭式模锻可以使锻件的几何形状、尺寸精度和表面质量最大限度地接近于成品零件。闭式模锻分为整体凹模闭式模锻和可分凹模闭式模锻,后者又称分模锻造。

图1 模锻分类简图

分模锻造又称为复动成形或闭塞锻造,其特点为凹模可分,能够保证复杂的锻件从形腔中顺利取出。分模锻造的成形过程为可分凹模在一定压力下合并成模腔,毛坯在模腔中定位,通过一个或多个冲头对其施加压力,使金属充满封闭型腔,然后冲头回程,可分凹模打开,取出锻件。

多向模锻是一种能够实现自不同方向同时或先后对毛坯进行挤压,从而在一次加热和压力机一次行程中获得形状复杂锻件的特殊分模锻造。对于多向模锻,可根据所用设备的不同分为两类:一类是在通用锻压设备(如热模锻压力机或普通曲柄压力机、液压机和螺旋压力机)上使用多向模锻专用模架和可更换的凸、凹模镶块实现的多向模锻,该类多向模锻的设备通用性高,但模具结构较为复杂,有效成形力受设备和模架的限制,只能用于生产一些中小型锻件。另一类多向模锻是采用专用的机械式、液压式或“机械—液压”联合式多向模锻压力机,该类多向模锻的设备结构较为复杂,不同方向的成形压力分别由独立的压力系统提供,能够保证各方向均有足够大的成形力,适用于成形大型的、形状复杂的锻件。

分模锻造的优点

分模锻造作为闭式模锻的一种,与开式模锻相比较,具有以下特点:

⑴能够成形的锻件范围广。由于分模锻造的凹模可分,因此可以解决其他模锻存在的无法脱模的问题,能够成形带有孔型或表面形状相当复杂的锻件。而且分模锻造的毛坯处于三向压应力状态,有利于提高金属的塑性,能够锻造塑性差、锻造温度范围窄的高合金钢,如钛合金、镍基合金等。

⑵提高锻件质量。分模锻造能使锻件与成品零件的形状非常接近,使金属纤维沿零件轮廓连续分布,变形金属处于三向压应力状态,有利于提高金属材料的塑性,防止零件内部出现疏松,避免某些合金材料在变形较大时产生表面裂纹,因此产品力学性能较一般开式模锻件可提高25%以上。此外,由于锻件无飞边,不会因切边而形成纤维外露,这对应力腐蚀敏感的材料和零件抗腐蚀气氛是有利的。

⑶提高劳动生产率。分模锻造可以实现大变形,能够在一次加热内一次成形复杂的锻件,减少甚至取消模锻制坯工艺,大大减少了模锻制坯工步。分模锻造还可以实现少无飞边锻造,可省去切边工步和一些辅助工步,生产效率平均可提高25%~50%。由于减少了制坯工步,省去了切边工步和辅助工步,因而比较容易实现模锻的自动化生产,进一步提高生产效率。

⑷节约材料和能源的能耗。分模锻造属于以挤压为主的闭式模锻,飞边很少或根本不产生,拔模斜度也可以很小(1°~3°)甚至为零,可以使锻件的形状最大限度地接近成品零件的形状,因而能大大节约材料,同时也节约加热毛坯所用的能源。其次,分模锻造能够实现一火成形,减少了坯料多次加热所消耗的能源。

分模锻造的设备及模具结构

普通锻压设备上常用的分模锻造模具结构

在分模锻造模具的结构设计中,需根据锻件形状,可分凹模的分模方式和夹紧机构及所选设备等进行设计。按照可分凹模的分模方向,可以分为水平分模,垂直分模和混合分模,其中前两者容易在普通压力机上实现,而混合分模一般在多向模锻压力机上使用。针对不同的分模形式对应不同的夹紧装置,夹紧装置的设计是分模锻造模具结构设计的难点。目前采用分模锻造的模具结构主要有以下4种。

⑴弹性夹紧式分模锻造的模具结构。弹性夹紧式模具结构由弹性元件压缩时产生的弹力进行合模和夹紧,可以分为螺旋圆柱形弹簧、碟形弹簧、橡胶、氮气弹簧以及玻璃纤维酚醛塑料(玻璃钢)弹性元件等形式。

圆柱形弹簧的弹力较小,要获得较大合模力所需的圆柱形弹簧数量多,蝶形弹簧较圆柱形弹簧能够提供更大的合模力,但蝶形弹簧的压缩行程不大,需要多层碟簧才能获得较大的压缩行程。使用玻璃纤维酚醛塑料作为弹性元件可以使模具结构简单、可靠、刚性好,且玻璃钢化学稳定性好,耐疲劳。但玻璃钢的压缩变形程度较小,在2t/cm2的压力作用下,仅压缩7%,因此仅适用于十字头等成形行程较小的锻件。

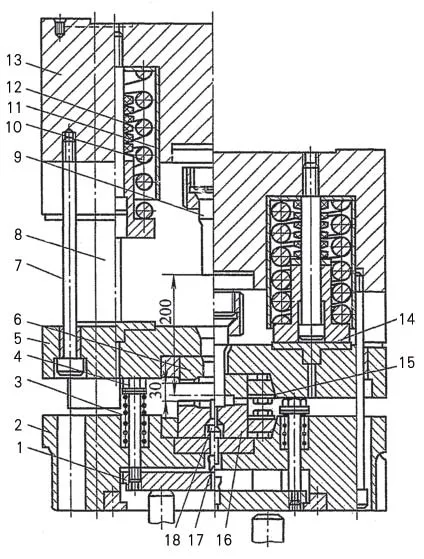

图2为一种螺旋圆柱形弹簧与碟形弹簧的分模锻造模具结构,合模力来自圆柱形弹簧和碟形弹簧的压缩作用,但由于受压力机结构空间的限制,所能安置弹簧的数量及大小有限,一般只限500~600kN的合模力。故只适宜于模锻小型十字轴和三销轴。

图2 弹簧夹紧式模具结构

⑵液压夹紧式分模锻造的模具结构。液压夹紧式模具结构是通过液压油的压力来提供合模力,较弹性式夹紧机构,夹紧力大且稳定可靠,同时模具的压缩行程也比弹性式夹紧机构长,因此适用于液压夹紧式模具结构的产品种类也比弹性夹紧式模具广。

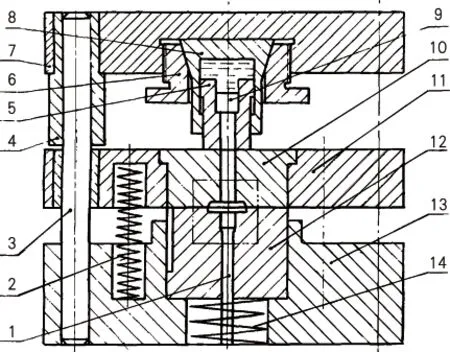

图3为一种液压夹紧式的分模锻造模具结构。在压力机工作台上方,由大活塞、小活塞和缸体共同组成一个密闭的油腔。压力机上滑块下压时,上、下半模合并,形成封闭模腔,此后大活塞上行,迫使小活塞下行,对已经放入模腔的坯料进行施压,从而使金属充满模腔,成形产品。压力机回程时,大活塞因自重而回程,小活塞也同时回到初始位置,锻件留在下模上,由下顶料装置顶出。

图3 水平分模的液压夹紧式模具结构

⑶刚性夹紧式分模锻造的模具结构。括弧楔夹紧式模具结构是典型的刚性夹紧式分模锻造的模具结构,该种装置是通过几组括弧楔从垂直方向将水平可分凹模夹紧和松开,其特点为刚度高、合模稳固,但结构复杂,且必须进行详细的运动分析,保证夹紧机构的水平运动与可分凹模的垂直合模运动的协调性,因此设计与制造的精度要求高。

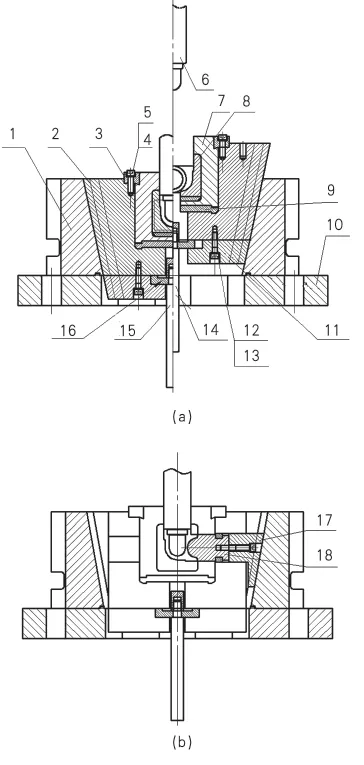

图4所示为江苏海达管件有限公司所采用的生产弯头和三通管接头的滑块自锁式分模锻造模具结构。图4a右侧为开模状态,当顶杆与定位托盘下移时,滑块在重力作用下沿T形槽滑入凹模套中,镶嵌在两滑块上的凹模随滑块合模,其上的芯模合并组成模腔,与此同时,侧冲头底座也沿着T形导轨下滑,与芯模一并构成模腔(图4b)。此后,再将坯料放入模腔,上冲头随压力机滑块下行,对坯料进行施压,成形锻件。由于滑块与凹模套的接触面与垂直方向的夹角很小,滑块在凹模套中发生自锁现象,传递到滑块上的变形抗力不会使滑块上行而张开,此时凹模座对滑块的反作用力提供该可分凹模的合模力。开模时,两滑块在顶杆与定位托盘的作用下被上推,沿T形导轨分开,从而打开凹模,取出锻件。该模具常用于成形弯头、三通等枝芽类零件。

图4 滑块自锁式分模锻造模具结构

⑷多向模锻的模具结构。在普通压力机上实现多向模锻,关键在于设计合理的机械结构将普通锻压设备所提供的单一方向上的压力转为多方向的成形力。

楔块式多向模锻模具结构是锻压设备通用的模具结构,该模具结构的原理为几组楔块间的力和速度的传递,压力机滑块的下行速度和上模块的速度、楔形块的下行速度均相等,当上下凹模合并后,楔形块将受塔形块的作用力而沿着导轨向外移动,动圈将在楔形块的推动下往下运动,动圈的速度又将传递到侧滑块,因此侧滑块将获得一个水平速度,从而使安装在侧滑块上的冲头在水平方向上运动,挤压模腔中的坯料,使其充满形腔,得到理想锻件。该模具的侧滑块可以为多块,从而实现多个冲头的运动。运用该模具结构可以生产各类多通管接头或者小型十字轴锻件。

江苏海达管件有限公司还申报了一项杠杆式多向模锻模具结构专利,该模具结构的下模座安装在支撑底板内,两者之间设有弹性体,该弹性体可以为弹力橡胶或弹簧。杠杆分别通过销钉与横向凸模座和支承底板相连,并形成回转副。横向凸模座与下模座之间以键与键槽的形式组成水平方向上的移动副。工作时,将该模具安装在普通锻压设备上,将加热的毛坯放入下凹模,启动压力机,上凹模与下凹模合并,上凹模对下凹模施加一个压力,使下凹模压缩弹性体,从而合并凹模整体往下运动,与此同时,部分压力通过杠杆和凸模座传递给安装在凸模座上的水平冲头,使得冲头对坯料施加压力,最终成形所需锻件。压力机回程时,在弹性体的作用下,合并凹模上移,冲头后撤,之后上凹模随压力机滑块上行,打开凹模,取出锻件。该模具可以由几组杠杆机构组成,通过杠杆的运动实现多向模锻,适用于生产三通、四通等管接头。

庄武豪,武汉理工大学博士研究生,主要研究方向为齿轮、前轴、管接头等汽车零部件塑性成形工艺与产品性能控制。