水口浸入深度对H型坯连铸结晶器内钢液流动特性的影响①

阮 飞 赵凤光 富晓阳 杨吉春 张捷宇

(1:内蒙古科技大学材料与冶金学院 内蒙古包头014010;2:上海大学上海市现代冶金与材料制备重点实验室 上海200072)

·设计与研究·

水口浸入深度对H型坯连铸结晶器内钢液流动特性的影响①

阮 飞②1赵凤光1富晓阳1杨吉春1张捷宇2

(1:内蒙古科技大学材料与冶金学院 内蒙古包头014010;2:上海大学上海市现代冶金与材料制备重点实验室 上海200072)

以H型坯连铸结晶器为研究对象,采用FLUENT软件建立三维几何模型,模拟研究了水口浸入深度对结晶器内钢液流动特性的影响,结果表明,随着水口浸入深度的增加钢液流股冲击深度明显增大,涡心深度有变深趋势,结晶器自由液面波动减小,钢水对结晶器内凝固坯壳的冲刷有增大趋势,各粒径夹杂物去除率显著降低。该模拟条件下20μm~100μm夹杂物上浮去除率约在4%~10%之间。

H型坯连铸 浸入式水口 结晶器 流动特性

1 前言

结晶器是连铸机的核心部件之一,结晶器内钢水流动状态直接影响连铸过程的稳定性和连铸坯最终质量。合理的结晶器流场能够促进夹杂物上浮去除、减轻结晶器液面波动、促进保护渣熔化、改善结晶器传热和润滑等性能[1],进而提高铸坯质量,因此研究结晶器内钢水流动行为对连铸过程至关重要,特别是对于控制难度大的H型坯连铸更是如此。与传统连铸结晶器相比,H型坯连铸结晶器除断面形状复杂外,最大的特点在于结晶器内一般都采用两支浸入式水口浇铸,因此H型坯连铸结晶器内钢水流动行为与传统连铸存在较大的差异。

目前国内外对于传统连铸结晶器钢液流动特性的研究较多且已经比较成熟[2-8],而对于H型坯连铸结晶器研究相对较少[9-11],此外由于各企业结晶器断面尺寸及工艺参数不尽相同,使得许多的研究结果缺乏普遍适用性。为满足某钢厂实际生产需要,针对该厂三机三流H型坯铸机结晶器内钢液流动特性开展计算流体力学研究,从多个角度系统分析了直筒型浸入式水口浸入深度对结晶器内钢液流动特性的影响,为H型坯连铸领域科研及生产实践提供参考。

2 研究方法及方案

2.1 计算模型

图1 H型坯连铸结晶器实物及模型示意图

该结晶器横断面基本尺寸为:长555mm,宽444mm。结晶器有效长度700mm,实际生产过程中采用2支直筒型浸入式水口浇铸,水口内径24mm,由于结晶器断面结构对称,为了尽量减小计算区域,以细化网格得到较高精度的计算结果,计算区域只取原结晶器模型的1/4,而为了改善计算过程的收敛性,计算得到充分发展的流场,计算中将结晶器延长为原长的2倍。

2.2 基本假设

1)忽略保护渣对钢水流动的影响。

2)钢液视为不可压缩牛顿流体。

3)结晶器壁面视为无穿透无滑移边界。

4)结晶器内钢液流动视为等温流动。

5)忽略初生坯壳对钢液流动的影响。

2.3 基本控制方程

连续性方程:

(1)

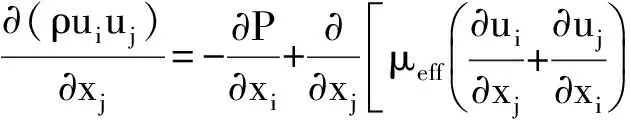

动量方程:

(2)

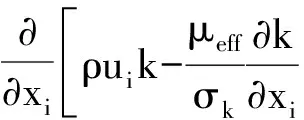

湍流方程:

(3)

(4)

式中 ρ—钢液密度,kg/m3; ui,uj—i和j方向的速度,m/s; xi,xj—i和j方向的坐标值,m; P—压力,Pa; μeff—有效粘度系数,Pa·s; μt—湍流粘度系数,Pa·s; μl—层流粘度系数,Pa·s; k—湍动能,m2/s2; ε—湍动耗散率,m2/s3; Gk—速度梯度产生的湍动能,kg·m-1·s-3; C1,C2,Cμ,Ck,Cε—经验常数。

此外在计算示踪剂扩散及夹杂物运动中还涉及到质量传输及离散相传输控制方程[12-14]。

2.4 研究方案

主要研究拉速为1.0m/min条件下,直筒型浸入式水口浸入深度对结晶器内钢液流动特性的影响,主要考察指标包括结晶器内钢液流股冲击深度、涡心深度、液面波动、结晶器响应时间、夹杂物上浮去除率,研究方案如表1所示。

表1 研究方案

2.5 计算步骤及主要参数

利用Gambit2.4.6建立结晶器三维几何模型,并对所建立的几何模型划分四面体网格,网格基本尺寸为6mm,关键部位进行网格细化处理,以提高求解精度,体网格数量控制在120万左右,网格扭曲度小于0.8。将网格导入FLUENT6.3.26中设置物理模型及边界条件,结晶器入口速度ν=2.49m/s,湍流强度I=4.1%,出口压力P=1.01×105Pa,所浇铸钢种为Q235B,钢液密度ρ=7080kg/m3,粘度μ=5.5×10-3kg/(m·s),扩散系数D=1.1×10-8m2/s。流场计算采用SIMPLE算法,收敛标准为各控制方程残差小于1.0×10-4,且出口流量基本稳定,先计算得到稳态流场,在此基础上计算示踪剂扩散及夹杂物运动。

3 结果分析及讨论

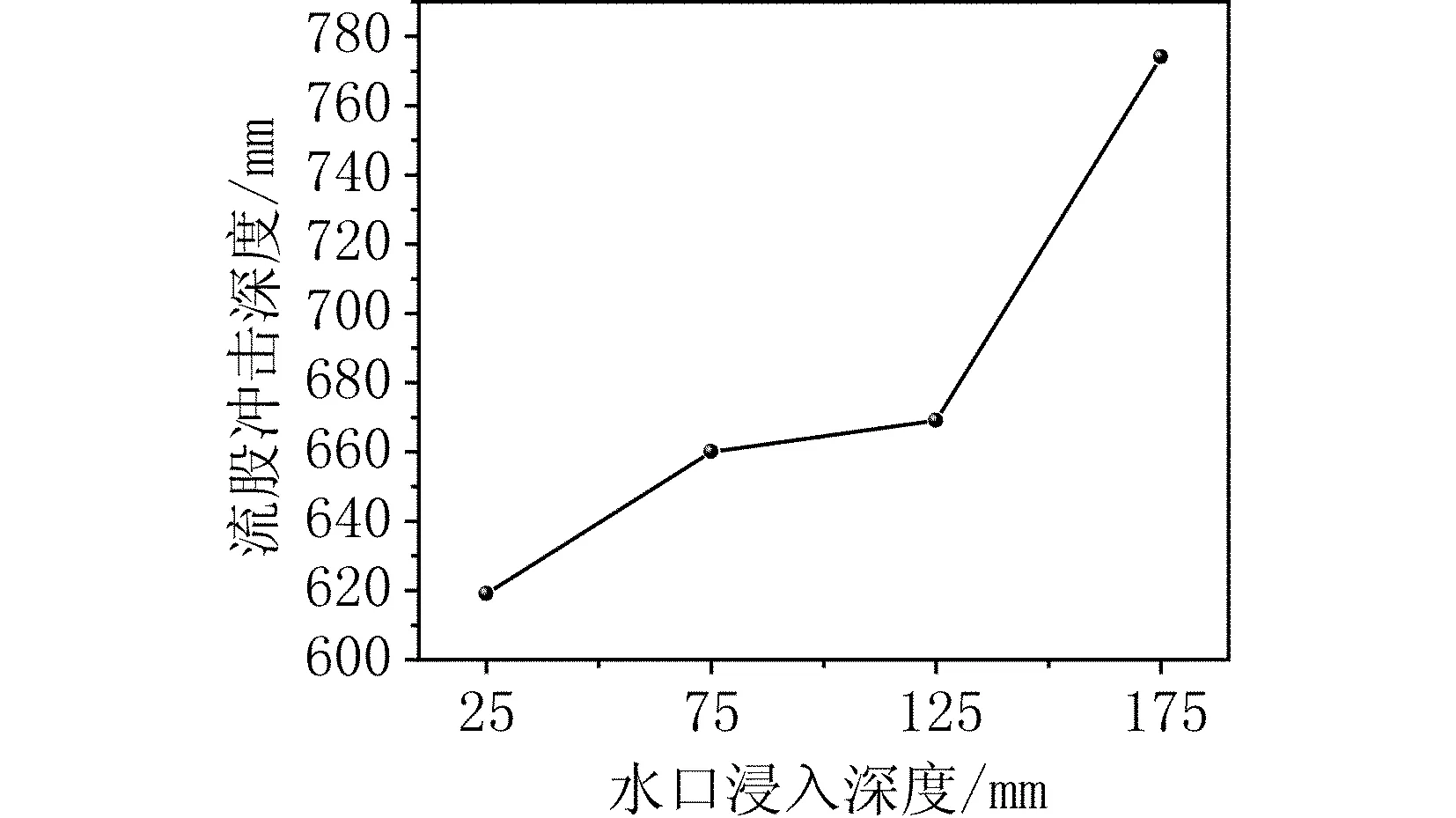

3.1 水口浸入深度对流股冲击深度的影响

以结晶器xz截面上自由液面到结晶器内钢液流速衰减为水口入口速度的20%时所对应的速度等值线最低点之间的垂直距离来衡量钢水流股冲击深度,如图2所示。

图2 流股冲击深度示意图

不同方案流股冲击深度如图3所示,在浸入深度为25mm~175mm范围内,随着浸入深度的增加,钢液流股冲击深度明显增大,浸入深度为25mm时,流股冲击深度约为619mm,而浸入深度为175mm时钢液流股冲击深度可达774mm。流股冲击深度对连铸过程有非常重要的影响,如果钢液流股冲击深度太大容易导致结晶器内夹杂物上浮困难、高温区下移、结晶器保护渣熔化困难、钢液流股对初生坯壳冲刷严重等问题。

图3 水口浸入深度对钢液流股冲击深度的影响

3.2 水口浸入深度对涡心深度的影响

涡心深度是指结晶器xz截面上涡流中心到自由液面之间的距离,如图4所示。

图4 结晶器内涡心深度示意图

各方案下涡心深度如图5所示,可以看出,随着水口浸入深度的增加,涡心深度有变深趋势,浸入深度为25mm时,涡心深度为442mm,而水口浸入深度为175mm时,涡心深度达到554mm,浸入深度每增加50mm,涡心深度约增大37mm。连铸过程中结晶器内涡心深度太浅容易引起剧烈的液面波动及钢液吸气卷渣和二次氧化,而涡心深度如果太深易导致结晶器保护渣熔化困难,结晶器润滑及导热性能变差等问题。

图5 水口浸入深度对涡心深度的影响

3.3 水口浸入深度对液面波动的影响

以结晶器自由液面处湍动能值衡量液面波动程度,湍动能越大认为液面波动越剧烈,湍动能依据(5)和(6)式确定[14]:

(5)

(6)

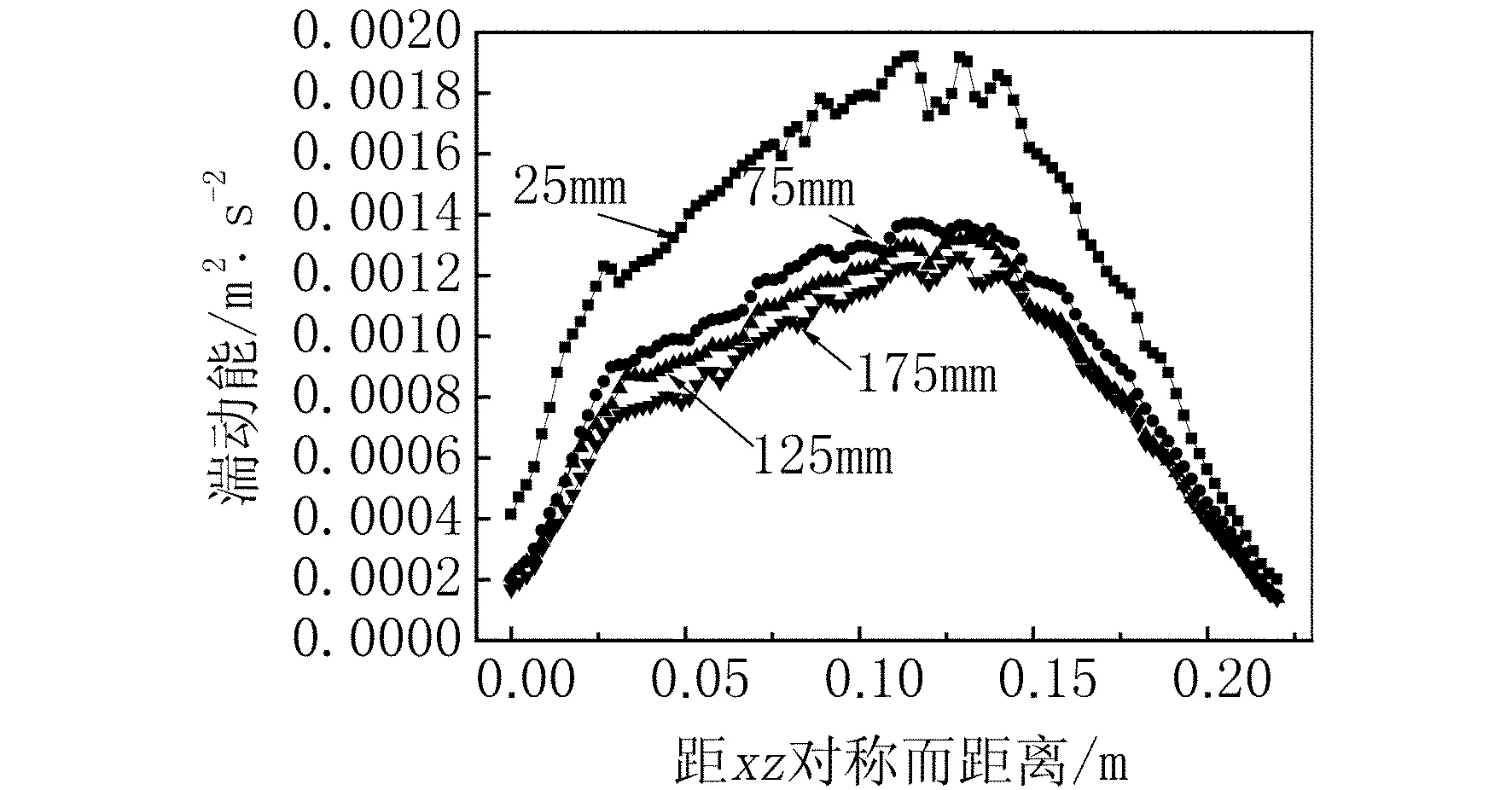

不同水口浸入深度下自由液面处沿翼板中心线方向上湍动能如图6所示。

图6 水口浸入深度对自由液面湍动能的影响

由图6可知,随着水口浸入深度增大,结晶器自由液面处沿翼板中心线方向上各点湍动能值逐渐减小,即液面波动程度逐渐减小。水口浸入深度为175mm时液面波动最小,而浸入深度为25mm时液面波动明显大于其它方案。为了更加客观和全面的比较不同方案下液面波动,以各方案下结晶器自由液面平面上湍动能最大值衡量自由液面波动,如图7所示。

图7 水口浸入深度对自由液面湍动能最大值的影响

可以看出,随着水口浸入深度的增加,结晶器自由液面处湍动能最大值有明显的降低趋势,由此可见,随着水口浸入深度的增加,结晶器内自由液面波动有减小趋势。而实际生产过程中,如果水口浸入深度太小,液面波动剧烈,容易引起钢水卷渣、吸气及二次氧化;而相反,如果水口浸入深度太大,自由液面不够活跃,则容易导致结晶器上部热量不足,保护渣熔化困难,影响结晶器润滑及传热效果,铸坯容易产生裂纹,甚至发生拉漏事故。

3.4 水口浸入深度对结晶器响应时间的影响

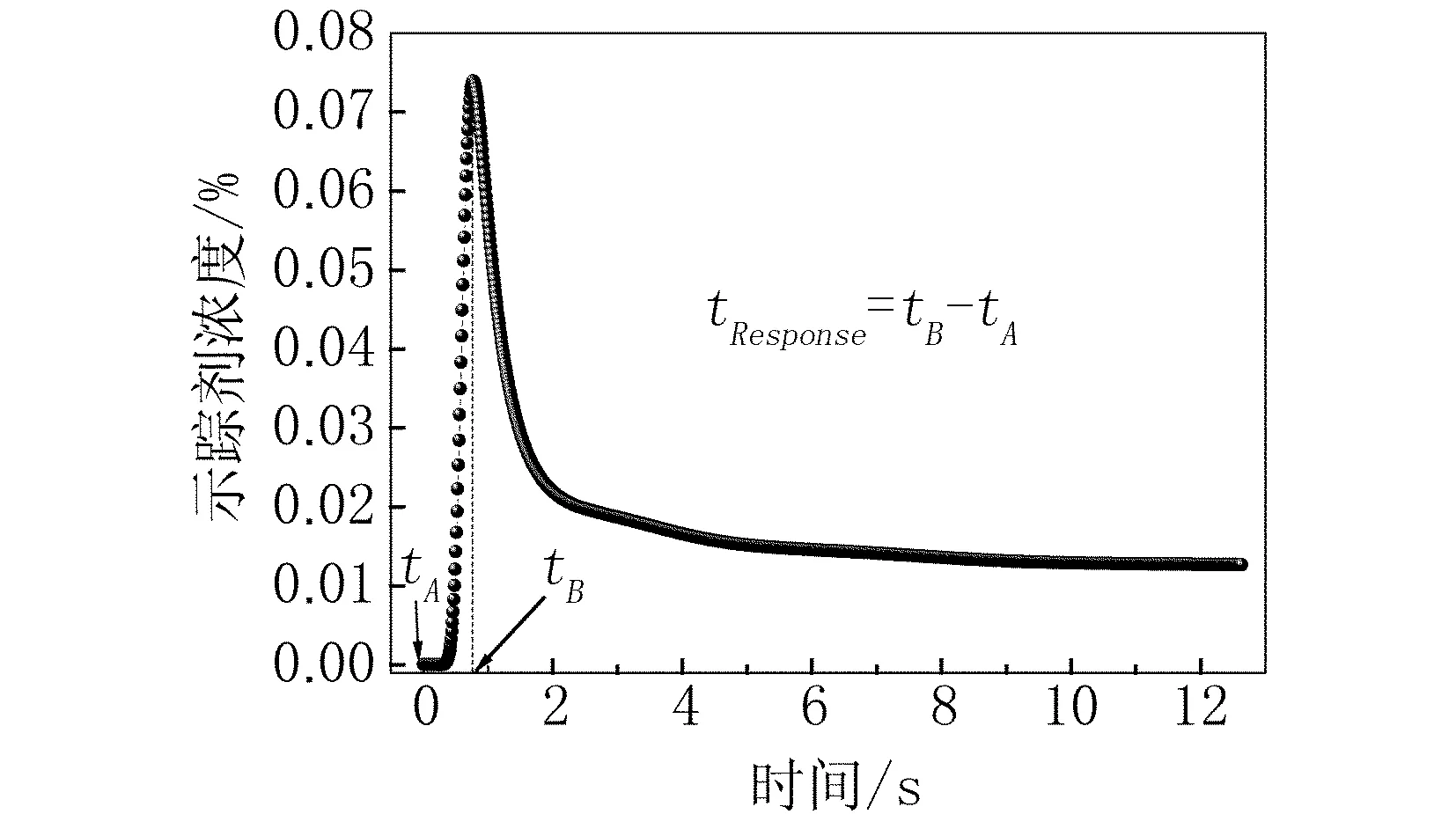

基于刺激响应原理,在水口入口处加入与钢液基本物性相同的示踪剂,在结晶器下部出口处监测出口平面上示踪剂平均浓度,得到示踪剂浓度分布曲线(RTD曲线),如图8所示。

图8 结晶器出口处示踪剂浓度分布曲线

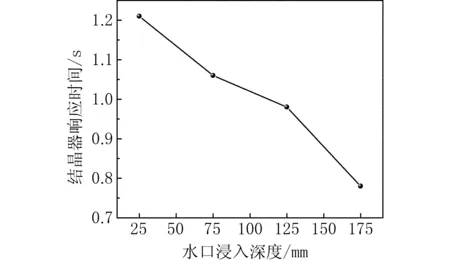

利用RTD曲线计算得出结晶器响应时间(tResponse),结晶器响应时间是指从示踪剂加入水口到结晶器出口示踪剂平均浓度达到峰值所经历的时间,计算方法如图8所示。而利用响应时间可以研究结晶器内钢水流动混合状况,此外响应时间还可以衡量钢水对凝固坯壳的冲刷作用大小[10],可以近似认为响应时间越短,钢水对结晶器下部凝固坯壳冲刷越严重。各方案下的结晶器响应时间如图9所示。

图9 水口浸入深度对结晶器响应时间的影响

可以看出,随着水口浸入深度的增大,结晶器响应时间逐渐减小,浸入深度为25mm时响应时间为1.21s,而浸入深度为175mm时响应时间仅为0.78s,这主要是因为浸入深度增加,钢液以较大速度到达结晶器下部区域,使得该区域内钢液更新速率增加,故结晶器出口处示踪剂达到峰值时间缩短,由此可知,采用直筒型水口浇铸过程中,随着水口浸入深度的增加,钢水对凝固坯壳的冲刷有增大趋势。

3.5 水口浸入深度对夹杂物去除率的影响

采用随机游走模型模拟夹杂物运动,该模型的优点在于能够同时考虑连续相时均速度和脉动速度对夹杂物运动的影响,计算得到的典型夹杂物迹线图如图10所示。

图10 典型夹杂物运动迹线图

可看出夹杂物运动轨迹既体现出连续相运动特征,也体现了由连续相脉动速度引起的夹杂物扩散运动特征,使用该模型进行足够多次迭代计算,即可反映出钢液湍流流动对夹杂物的影响的统计学规律,因此该模型能够比较客观的反映夹杂物运动规律。

模拟计算中夹杂物由浸入式水口和钢液以相同流速注入结晶器,依据文献[15]中铸坯大样电解分析结果估算得出夹杂物质量流量约为1.8×10-4kg/s,每种粒径夹杂物模拟105次,单条轨迹线最大模拟步数104步,计算得到的各方案下夹杂物上浮去除率如图11所示。

图11 水口浸入深度对各粒径夹杂物去除率的影响

夹杂物粒径一定,随着水口浸入深度增大,夹杂物上浮去除率显著降低,水口浸入深度由25mm增加到175mm,各粒径夹杂物上浮去除率约降低1%~2%,这主要是由于水口浸入深度增大后,夹杂物上浮到自由液面需要更长的时间,克服更大阻力;而水口浸入深度一定,夹杂物上浮去除率随粒径的增大而增大,夹杂物粒径由20μm增大到100μm,夹杂物上浮去除率约增加4%左右,夹杂物粒径每增加20μm,夹杂物去除率约增大1%左右,这主要是由于大粒径夹杂物受到钢水浮力较大,更容易克服阻力上浮,被结晶器保护渣吸收,而颗粒较小的夹杂物所受浮力有限,上浮排除率较低。而总体上讲,在本模拟条件下,20μm~100μm夹杂物上浮去除率约在4%~10%之间。

综上所述,水口浸入深度对不同粒径的夹杂物去除影响比较明显,浸入深度太大不利于结晶器内夹杂物的上浮去除,特别是直筒型水口尤为突出,这与其本身结构特点有关,因此H型坯连铸生产过程中,有条件的情况下应尽量淘汰直筒型水口。

4 结论

1)随着水口浸入深度增大,结晶器内钢液流股冲击深度明显增大,且涡心深度有增大趋势。

2)增大水口浸入深度,结晶器自由液面湍动能有降低趋势,结晶器液面波动减小。

3)随着水口浸入深度的增大,结晶器响应时间逐渐减小,钢水对结晶器内凝固坯壳的冲刷程度有增大趋势。

4)该模拟条件下,20μm~100μm夹杂物上浮去除率约在4%~10%之间,且各粒径夹杂物去除率随水口浸入深度增大而显著降低。

[1]张彩军,刘涛,王昂,等.矩形坯结晶器自由液面模拟及水口结构优化[J].钢铁钒钛,2014(2):97-102.

[2]刘智龙,张立华.特厚板坯结晶器截面尺寸对其流场和温度场的影响[J].特种铸造及有色合金, 2014(8):848-852.

[3]李朗.不同拉速下内外复合冷却结晶器内钢液流场的数值模拟[J].冶金设备,2008(5):5-7.

[4]舒宏富,刘浏,刘学华.宽规格板坯连铸器浸入式水口的数值模拟[J].特殊钢,2013(1):1-4.

[5]王超,张慧,马忠伟,等.圆坯结晶器水口优化的模拟研究[J].钢铁研究学报,2014(3):15-20.

[6]Thomas B G,Mika L J,Najjar F M.Simulation of FluidFlow Inside a Continuous Slab-casting Machine[J]. Met. Trans. B,1990(2):387-400.

[7]刘纲,朱荣,王畅,等.基于Fluent对水平连铸结晶器温度场分布及传热的研究[J].冶金设备, 2009(1):29-33.

[8]孙海波,张家泉,王敬慧.水口类型对大方坯结晶器内钢水流动与凝固行为的影响[J].钢铁研究学报,2011(2):25-29.

[9]杜艳平,杨建伟,崔小朝,等.异型坯连铸结晶器内钢液流动状况的三维数值模拟[J].钢铁研究学报,2002(5):21-25.

[10]施晓芳,周俐.异型坯连铸结晶器水口优化的水模研究[J].连铸,2005(6):4-9.

[11]李强,王建军,周俐.异型坯连铸结晶器内流动与凝固耦合数值模拟研究[J].安徽工业大学学报,2007(1):18-21.

[12]沈颐身,李保卫,吴懋林.冶金传输原理基础[M].北京:冶金工业出版社,2003:345-466.

[13]贺友多.传输理论和计算[M].北京:冶金工业出版社,1999:104-210.

[14]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:200-216.

[15]陈伟.H型坯表面裂纹和洁净度控制研究[D].秦皇岛:燕山大学,2009:24-78.

Influence of Immersion Depth of Mubmersed Nozzle on Molten Steel Flow Characteristic in Mould for H-Beam Blank Continuous Casting

Ruan Fei1Zhao Fengguang1Fu Xiaoyang1Yang Jichun1Zhang Jieyu2

(1:School of Materials and Metallurgy, Inner Mongolia University of Science and Technology, Baotou 014010;2:Shanghai Key Laboratory of Modern Metallurgy and Material Processing, Shanghai University, Shanghai 200072)

With H-beam blank continuous casting mould as the research object in this paper, the FLUENT software was adopted to build three dimensional geometry model and simulate the influence of submersed nozzle immersion depth on molten steel flow characteristic in the mould for H-beam blank continuous casting. The results showed that, with the increase of submersed nozzle immersion depth, the jet impacting depth of molten steel increased significantly in the mould, the depth of eddy core showed an increase tendency, the free surface fluctuation decreased in the mould, the scouring effect of molten steel flow on the initial solidified shell had increasing tendency, the removal ratios of inclusion with different particle sizes significantly reduced. Under this simulation condition, the removal ratios of the float on the molten steel surface of inclusion with particle sizes between 20μm to 100μm were about 4%~10% in the mould.

H-beam blank continuous casting Submersed nozzle Mould Flow Characteristic

内蒙古科技大学材料与冶金学院青年人才孵化器平台资助项目(2014CY012)

阮飞,男,1985年出生,毕业于上海大学钢铁冶金专业,硕士,讲师,主要从事冶金过程模型及仿真研究

TF777

A

10.3969/j.issn.1001-1269.2015.02.002

2014-11-20)