矿用装载机工作装置有限元分析及结构优化

饶 刚,张 磊,董逸君,盛旭录,胡仲林

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

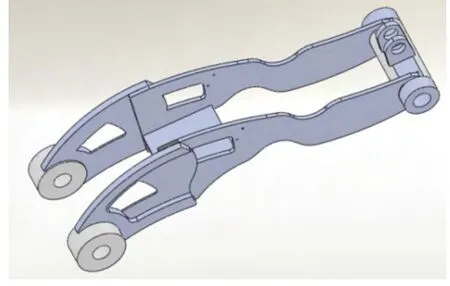

矿用挖掘式装载机是大型矿井开采中使用较多的一种开采设备,主要是在空间狭窄的矿井中进行扒装作业。矿用装载机由于具有经济性好、生产效率高、机动灵活、通过性高、驾驶舒适等特点,目前已成为矿业公司不可或缺的采矿设备。工作装置作为矿用装载机的核心部件,由于工作环境差、条件恶劣,载荷复杂多变,极易受损出现裂纹和断裂[1]。故有必要对其进行有限元力学分析,在此基础上有针对性地对其进行优化设计。传统的有限元分析方法是将工作装置的各个部件独立出来进行单独的分析计算,然而由于工作装置受力复杂,各个部件联系紧密,工作载荷和边界条件都难以确定,计算结果往往准确性不高。为此,本文将以国内某大型公司的装载机(如图1所示)的整个工作装置作为研究对象,利用HypreWorks软件建立有限元模型并进行静力学强度分析,从而得到分析结果,并对其结构进行一定的改进与优化。

图1 国内某大型公司装载机图

1 有限元模型的建立

1.1 几何模型的建立

装载机的工作装置主要包括大臂、小臂、铲斗和油缸等构件。由于直接在有限元软件中建立结构复杂的三维实体相当复杂与费时,故在SolidWorks中建立三维模型后,另存为IGES文件并导入到Hypermesh软件中,并利用软件的几何清理功能完善实体模型。

1.2 材料属性的定义

装载机的材料主要为16Mn,其密度ρ=7.85×10-3g/m3,泊松比μ=0.3,弹性模量E=206GPa,屈服强度[σs]=345MPa.

1.3 网格的划分及部件的连接

由于小臂臂身及铲斗主要由4mm~12mm的钢板焊接而成,其模型的厚度远远小于其最小边尺寸,故采用PSHELL单元对其进行网格划分;大臂、大臂支座和液压缸等结构件主要采用六面体实体单元对其进行网格划分。装载机铲斗、小臂、大臂、大臂支座及液压缸主要是通过销轴孔传递外载荷。通过节点耦合在两个销轴连接孔中心分别生成两个等效节点,然后利用一个释放Z方向旋转自由度的reb2单元对两个等效节点进行连接,即可形成对销轴的模拟。划分好的网格如图2所示。

图2 工作装置的网格图

图3 受力分析图

2 工况的选择、载荷的计算及边界条件的确定

2.1 工况的选择

由于工作装置的大小臂主要受弯矩的作用,故计算工况根据挖掘过程中大小臂可能出现最大弯矩的工况来确定。根据经验,一般有两种工况。工况一:大臂液压缸全缩,大臂与小臂的铰接点、小臂与铲斗的铰接点、斗齿尖三点共线,由于该工况下切向挖掘阻力对小臂根部的平面内弯矩接近最大,故该工况为小臂的典型危险工况;工况二:大臂液压缸全缩,大臂处于最低位置,同时大臂与小臂铰接点、小臂与铲斗铰接点、斗齿尖三点共线且垂直于停机面,在该工况下,切向挖掘阻力对大臂与大臂支座绞点的作用力臂接近最大,但大臂液压缸的作用力臂却最小,因此大臂液压缸的作用力会很大,故该工况为大臂的典型危险工况[2]。

2.2 载荷的计算与施加

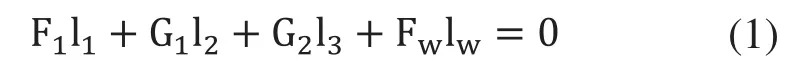

由于本文是对整个工作装置进行研究,故外载荷只需求出挖掘阻力Fw即可。挖掘阻力的方向垂直于小臂与铲斗绞点与斗齿齿尖的连线方向,挖掘阻力的计算方法,可以依据力矩平衡计算求得,其受力如图3所示(液压缸及其他小部件重力忽略不计)。以小臂与铲斗绞点为支点,从而得出力矩平衡方程:

其中,F1为铲斗液压缸最大的液压力,G1、G2分别为铲斗和小臂的重力,l1、l2、l3、lw分别为铲斗液压缸液压力、铲斗重力、斗杆重力、挖掘阻力对小臂与铲斗绞点的力臂。以上数据都可以根据该款装载机参数求得,故可以得出两个危险工况下的挖掘阻力,小臂和大臂危险工况下的挖掘阻力具体数值分别为5581N和5763N。计算出挖掘阻力后,将挖掘阻力均匀施加在铲斗齿尖。

2.3 边界条件的确定

依据装载机工作装置的工作特点,对大臂支座底面的三个移动自由度UX、UY、UZ进行约束。

3 有限元计算结果分析

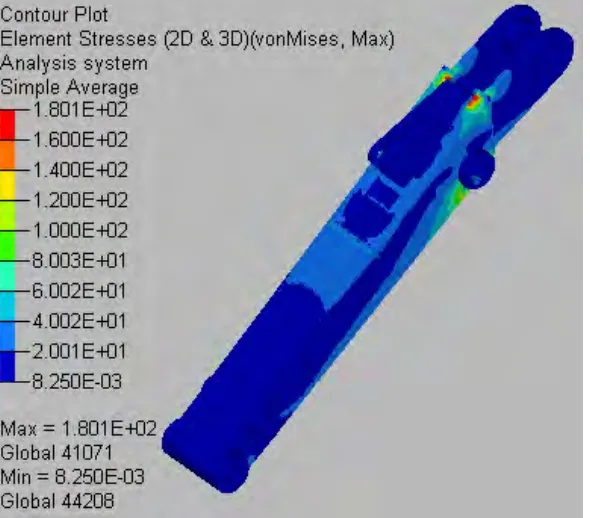

为了方便查看,可以利用Hyperview的selection功能,将大小臂单独显示,对其结果进行查看。图4~图7只显示大小臂各自危险工况下的计算结果。

图4 工况一下的小臂应力云图

图5 工况一下的小臂位移云图

图6 工况二下的大臂应力云图

图7 工况二下的大臂位移云图

由图4可知,小臂后轴座与上盖板交界处产生了明显的应力集中,其von Mises应力值最大并达到了180.2MPa,低于16Mn的屈服极限强度。但由于本装载机工作环境恶劣,在工作过程中长期受到由惯性和冲击造成的动载荷的影响,且本文的计算采用的是静载荷计算方法,所以必须提高安全系数来考虑该问题。将安全系数取为3,计算可得许用应力[σ]=σs/n=115MPa。可以看到该区域最大应力明显超过了其许用应力,因此该区域的应力集中现象是非常危险的。实际应用中出现的故障案例更是吻合了仿真结果,如图8所示,小臂后轴座与上盖板交界处发生了断裂。故有必要对该区域进行结构加强,消除其应力集中。

图8 小臂断裂图

由图6和图7可知,大臂最大von Mises应力值为72.8MPa,出现在大臂前轴座与主板交接处,最大变形为1.7mm。整个大臂虽明显满足工作强度的要求,但纵观整个大臂,大部分应力远远小于16Mn的屈服强度,造成了极大的材料浪费,故可对其进行一定的优化,从而到达减重和节省材料的目的。

4 小臂结构的改进

由于应力集中是一种局部现象,因此采用局部加强措施是一种最简单可行的方法。本文采用的是局部区域加厚的方法,即在后轴座与上盖板交界区域焊接一块16mm厚度的加强板,其网格效果如图9所示。修改模型后再次计算,得到计算结果如图10所示。可以看到,焊接上加强板后的小臂的应力集中区的最大von Mises应力为101.3MPa,较之前下降了43.3%,应力集中下降程度明显且小于其许用应力,同时整个小臂的应力分布也更加均匀。

图9 加强板网格效果图

图10 修改后的小臂的计算结果

5 大臂的拓扑优化与结构减重

5.1 连续体拓扑优化的基本概念及原理

拓扑优化是结构优化的一种。拓扑优化又称为形状优化,是一种在给定的均匀分布材料的设计空间中寻求最佳材料分布的方案。连续体拓扑优化通过将设计空间的材料离散成有限个单元,然后根据算法对设计空间内的单元进行取舍,存留下来的单元即构成了结构的最优拓扑和边界的大致形状,从而实现拓扑优化。目前连续体拓扑优化方法主要包括均匀化法和密度法[3]。

本文采用的是目前应用最普遍的变密度法。变密度法将各个单元的相对密度作为设计变量,通过相对密度的变化达到单元的增减,从而使拓扑优化问题转化成了材料最优分布问题。基于变密度法的连续设计变量的优化模型如下所示:

式中:xi为离散单元的相对密度;U为结构的位移响应;V0为结构初始体积;F为外力向量;V为优化后结构体积;f为体积约束参数;xmin为变量下限,取值为0.001[4]。

5.2 大臂的拓扑优化

在进行拓扑优化之前,首先需要确定模型的设计区域和非设计区域。由图6可知大臂应力较小部位主要集中在主板和墙板中部,故将大臂主板和墙板定义为设计区域,其余部位定义为非设计区域,如图11所示。拓扑优化模型的建立包括目标函数和约束条件的定义。目标函数为动臂在危险工况下体积的最小化,约束条件为设定的最大位移,由于整个工作装置中最大位移点在铲斗齿尖,故将最大位于约束点取在铲斗齿尖(如图11所示),定义为不超过8mm。以上设定完毕后,利用HyperWorks中的optistruct模块进行拓扑优化计算。

图11 设计区域与非设计区域

经过6次迭代计算后,得到大臂拓扑优化后的密度分布云图如图12所示,图中的红色区域表示该区域单位密度最高,其材料必须保留,蓝色区域表示该区域单位密度最低,其材料可以全部去除,其余区域介于两者之间,表示其材料可以适当去除或保留。将单位密度阀值设为0.2,得到大臂的拓扑优化结构如图13所示,由图可知,大臂主板中后部的材料可全部去除,两侧墙板前部、中部以及后部的上下边缘的材料可部分去除。参照拓扑优化的结果,同时考虑到加工成本,优化后的结果模型如图14所示。

图12 大臂拓扑优化密度分布云图

图14 优化后的模型

5.3 结果对比

对优化后的大臂重新建立有限元模型并代入工作装置中,再次计算出大臂危险工况下工作装置的应变结果如图15所示,由图可知,铲斗齿尖的最大位移为7.943mm,低于之前设定的8mm。将大臂的应力结果单独显示,如图16所示。结果显示,优化后的大臂最大von Mises应力为46.35MPa,较优化前降低了36%,同时优化后的大臂应力分布更加均匀,未出现应力集中和材料浪费现象,因此,优化后的结构是合理的。

图15 工作装置应变云图

图16 优化后大臂应力云图

6 结论

1)有限元分析结果与边界条件与载荷的设定有密切的关系,如将大臂和小臂独立出来分别计算,考虑到边界条件难以确定,受力复杂且难以计算,很难保证其分析结果的准确性。本文将整个工作装置作为研究对象,不仅简化了其载荷和边界条件的设定,并且能快速进行分析计算,极大地提高了分析效率。

2)使用加强板使小臂的应力集中区域加厚,可以明显地改善该区域的应力集中,但要控制好加强板的尺寸和厚度以及焊接工艺,以免形成新的应力集中。

3)采用基于“变密度法”的拓扑优化技术能快速有效地对大臂进行结构优化,避免了人工优化的随意性。经过拓扑优化后的大臂,不仅重量大大减轻,而且消除了最大应力,应力分布也更加均匀。这表明,该方法是可行、合理的,这对装载机以及其它机械产品的设计与结构改进具有一定的指导意义。

[1]肖乾.基于Pro/Mechanica实现井下装载机大臂的工程分析与优化设计[J].煤矿机械,2009,30(5):19-21.

[2]史青录.液压挖掘机[M].北京:机械工业出版社,2012.

[3]张斌,陈涛,张欢,等.装载机动臂结构拓扑优化[J].工程机械,2010,41(10):48-52.

[4]汤颖颖.基于变密度法的连续体拓扑优化设计[D].长安大学,2008.