拨车机大臂俯仰系统去液压改造

王治伟

华电国际莱城发电厂 山东莱芜 271100

翻车机卸车效率高,节省劳力,是一种大型高效的卸车设备,是大中型火力发电厂常用的一种卸车设备。翻车机卸车作业线是以翻车机为主体,附属设备包括拨车机、迁车台、推车机、夹轮器等。我厂使用的C 翻车机卸车系统,由大重集团公司(大连)设计制造,翻车机系统卸车线为折返式卸车线,其翻卸形式为转子式,驱动方式为齿轮传动,其压车机构为液压压车。拨车机液压系统是实现大臂起落、车钩释放、定位制动、车臂平衡的动力装置,在翻车机的运行中占据举足轻重的地位。但拨车机液压系统经常会出现渗油、漏油现象及液压系统各液压元件调节困难、运行不可靠等问题。

1 设备概述

拨车机是翻车机卸车系统的一个重要组成部分,它是翻车机卸车系统卸车效率的极为关键的设备。拨车机大臂俯仰机构和提、插销系统是拨车机牵、接车的重要组成部分,是翻车机卸车系统中一个关键的作业环节。目前大重集团公司(大连)提供的拨车机设备的大臂俯仰机构主要采取齿条油缸+ 平衡油缸驱动方式和齿条油缸+ 配重驱动形式,这两种方式的优缺点如下:齿条油缸+ 平衡油缸驱动方式优点是大臂俯仰平稳、缓冲小、简洁、定位精准;缺点是齿条油缸和平衡油缸需协调工作,对控制和调整要求非常高,需要非常专业的翻车机调试人员才能调试好;液压系统判断故障原因和部位都比较困难,这给现场维护人员带来非常高的要求,否则会影响日常维护工作。齿条油缸+ 配重驱动形式俯仰稳定可靠,定位精准;缺点是相对平衡油缸冲击稍微大点。这两种大臂俯仰驱的形式均采用齿条油缸液压驱动,他们共同缺点就是由于大臂动作频繁齿条油缸使用寿命普遍不长,一般在2-4 年就得更换;如果齿条油缸质量、拨车机液压俯仰系统调试不到位、不过关则使用时间更短,有时一两个月就坏,这严重影响翻车机系统的卸车效率。同时由于液压原件装配精度等问题,整个液压系统经常会出现渗油、成两双轮架。这样全面彻底解决采用齿条油缸驱动带来的现存和潜在问题,下面逐一阐述具体改造方案[2]。

2.1 配重四连杆设计

为了使拨车机整个大臂俯仰系统运行平稳可靠,大臂俯仰系统需要采用配重平衡。由于大臂垂直时的俯仰角度为93.4 度,配重的俯仰角度也在90°左右,因此配重四连杆采用平行四边形结构,即:拉杆在大臂铰点到本体大臂铰点的距离与拉杆在配重臂铰点到框架配置臂铰点距离相等且平行,这样即便于配重平衡,又便于设计计算。根据原拨车机本体安装的大位置,现在已知拉杆在大臂铰点到大臂铰点的距离为756mm,在牵车位置角度为18.2°;再根据现拨车机周围位置及配置臂铰点的相对位置需要确定配重尺寸及大小,如下图。

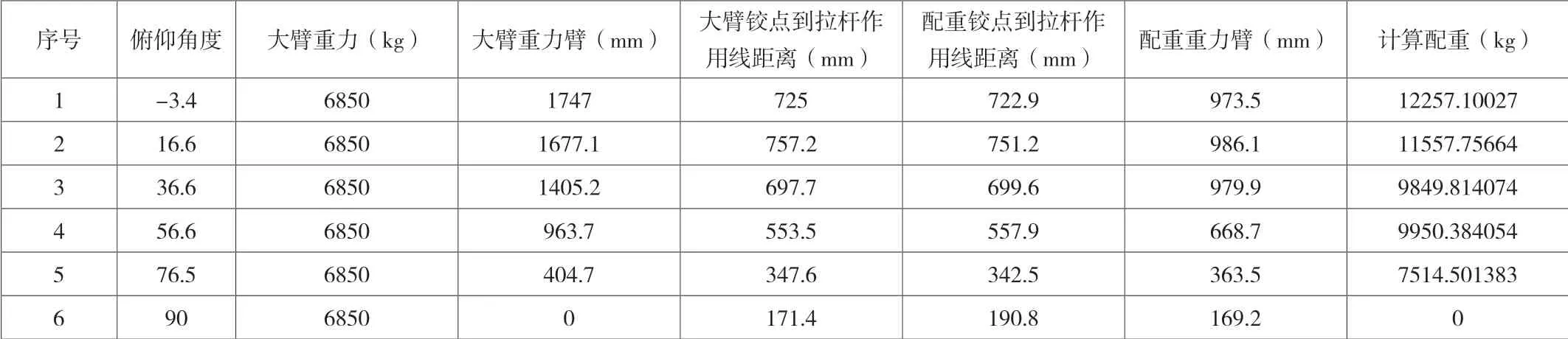

2.2 配重计算

序号 俯仰角度 大臂重力(kg) 大臂重力臂(mm) 大臂铰点到拉杆作用线距离(mm)配重铰点到拉杆作用线距离(mm) 配重重力臂(mm) 计算配重(kg)1 -3.4 6850 1747 725 722.9 973.5 12257.10027 2 16.6 6850 1677.1 757.2 751.2 986.1 11557.75664 3 36.6 6850 1405.2 697.7 699.6 979.9 9849.814074 4 56.6 6850 963.7 553.5 557.9 668.7 9950.384054 5 76.5 6850 404.7 347.6 342.5 363.5 7514.501383 6 90 6850 0 171.4 190.8 169.2 0

按每20 度变化角度计算平衡时所许配重,并确定最优配重值。漏油现象,泄漏会使系统效率降低,影响传动的平稳性及准确性。另外现场煤粉尘容易吸附在漏油处导致整个拨车机油污染严重,污染的工作介质对液压元件危害极大,磨损加剧、性能变坏、寿命缩短甚至损坏,磨损又使污染加剧;据统计,液压系统故障70% 是液压油污染引起的。日常清理、维护工作量非常大;设备运行极不安全,文明作业环境差;因此需彻底解决拨车机机大臂俯仰的液压系统问题,来提高翻车机系统卸车效率和稳定可靠性[1]。

2 研究途径及解决方案

鉴于以上问题,我们本着提高翻车机系统稳定可靠性、提高卸车效率、减少大臂冲击,保证大臂俯仰定位精准,减少现场安装时间对拨车机大臂俯仰系统做如下改造:将齿条油缸传动改成行星减速机变频驱动,大臂俯仰平衡采用配重式,摘钩、提销采用电动推杆方式;为了减少轮压,将拨车臂端配重下部的走行轮由两单轮改

通过上述计算,初步设置配重质量为9850kg

2.3 驱动摆杆设计

由于大臂的俯仰是通过减速机轴转动来驱动的,而且转动角度与摆动角度不好成比例控制,因此要精确保证大臂的工作和非工作位置是非常困难的。针对本问题需要设计一套机构确保大臂到位就必须停止,因此我们设计一套摆杆机构来保证大臂起停可靠。

如图,通过摆杆机构设计,当大臂处于工作位置(即大臂角度为-3.4°)时,摆杆与拉杆中心线平行在驱动轴与拉杆铰点连线上;当大臂处于非工作位置(即大臂角度为90°)时,摆杆与拉杆中心线重合在驱动轴与拉杆铰点连线延迟线上;这样确保大臂在工作位置和非工作位置是非常稳定可靠的[3]。这样先根据驱动尺寸确定驱动轴的位置,然后通过计算方程组:L1+L2=1765,L2-L1=661(L1 为摆杆,L2 为拉杆)得:L1=549mm,L2=1216mm,然后根据大臂在90°的位置设计拉杆的形状,避免干涉。

2.4 驱动计算

根据原拨车机原使用说明相关要求大臂俯仰时间为13s,考虑到提速要求,按10s 计算,驱动轴转动180.9°;工作过程为匀加速,匀速和匀减速过程,分别工作时间是3s,4s,3s;则可求出匀速度ω=0.451rad/s,加速度ε=0.1503rad/s2,同时求出轴功率P=Tω/1000=Jεω/1000=(6850*3.942*[(2.1+3*1.2)/(2.1+1.2)]*0.1503*0.451/6/1000=2.075kw,由于各关节均采用滑动轴承铜套,而且大臂动作频繁,因此电机功率选择11kw。减速机速比为i=n1/n2=1500/(30*0.451/3.14)=348.16,根据减速机样本,选速比250(可通过变频调速控制)。

2.5 轮压计算

由于原拨车机大臂俯仰采用齿条油缸+ 平衡油缸驱动方式,为了大臂俯仰平稳,在拨车机车架的大臂对侧加有6850kg 配重,这样拨车机大臂端走行轮的轮压为:(51.1-6.85)/4+6.85=17.9(改造前),改造后在大臂端又增加了12t(加上配重),则这时的轮压为17.9+12/2=23.9t,在加上牵引时的侧向力可能会导致轮压大于25t,这样对走行轨道非常不利,因此在需要将拨车机大臂端两固定轮由单轮换成双轮,以减少轮压[4]。

2.6 俯仰系统的安装

翻车机系统是火车卸煤的核心设备,工作繁忙,一般给检修和改造时间非常有限,为了最快时间完成翻车机大臂俯仰改造,并且方便现场安装,设计时考虑原驱动安装孔和位置,在原齿条油缸、俯仰油缸、液压站等装置拆除后,利用原有安装孔和铰点直接安装,系统安装简单,缩短了施工时间,改造后图片如下:

3 结语

自2019 年5 月份拨车机俯仰去液压系统改造至2020 年3 月25 日,设备运行平稳、可靠,杜绝了液压系统渗漏问题。环保、节能,维修方便。通过这次拨车机大臂俯仰系统去液压改造发现,现在随着变频调速技术的发展,如果电力驱动加变频调速能解决的问题,要优先考虑变频调速,尽量减少液系统及液压元件的使用。