车用燃料电化学脱硫研究进展

唐晓东,胡涛,李晶晶,张永汾,陈露

(1 西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 6l0500; 2 西南石油大学化学化工学院,四川 成都 610500)

含硫车用燃料燃烧后生成的SOx会减少汽车发动机使用寿命、导致雾霾及酸雨,是空气污染的主要原因,严重影响人类健康和生态平衡[1]。目前,世界各国对硫含量的要求日益严格,欧美等发达国家要求车用汽、柴油硫含量不大于10μg/g[2]。我国现行车用燃料标准规定汽、柴油硫含量不大于50μg/g,与欧美相比还存在一定差距,因此车用燃料深度脱硫已势在必行。

车用燃料中的硫化物包括硫醇、硫醚、二硫化物及噻吩类硫化物,其中以噻吩类硫化物为主,如FCC 汽油、柴油中噻吩硫分别占总硫含量的60%和85%以上。车用燃料脱硫技术分为加氢脱硫(HDS)和非加氢脱硫(NHDS)两大类。加氢脱硫是工业上普遍采用的车用燃料脱硫方法,可有效脱除硫醇、硫醚等硫化物,但对稠环噻吩类硫化物及其衍生物的脱除比较困难[3],且反应需在高温、高压下进行,氢耗量大,操作成本高。非加氢脱硫技术主要有吸附脱硫、烷基化脱硫、萃取脱硫、氧化脱硫、络合脱硫及生物脱硫等。其中吸附脱硫中的S-Zorb 工艺已实现工业化,烷基化脱硫、萃取脱硫和氧化脱硫已进行中试或工业试验,其余非加氢脱硫技术仍处于实验室研究阶段。非加氢脱硫相对于加氢脱硫具有方便、快捷、简单等特点,受到国内外的普遍关注。

电化学是研究电和化学反应相互关系的科学,涉及电能与化学能之间的相互转换。该方法作为物理化学的重要分支广泛应用于化工生产领域,如氯碱工业、电镀工业、电池生产、金属电解提取与精炼、材料防腐及工业废水处理[4-6]等。电化学脱硫是一种利用外加电动势,使含硫化合物发生氧化或还原反应进而脱除的新型绿色脱硫技术。相对于传统加氢脱硫,该技术具有反应条件温和(常温、常压)、电解电位低、选择性高、工艺流程简单及易于自动化控制等特点[7],已在煤炭脱硫净化[8]、含硫污水处理[9]及烟道气净化[10]等领域展开相关研究。其中煤炭电化学脱硫净化已有脱硫反应机理、脱硫热力学动力学及煤炭电化学浮选脱硫工艺等相关研究报道;而烟道气电化学净化已有相关工业应用。

本文介绍了车用燃料电化学脱硫技术的机理及研究现状,包括电化学氧化脱硫技术及电化学还原脱硫技术,并指出了两种脱硫技术的特点及研究方向。

1 车用燃料电化学氧化脱硫

1.1 电化学氧化脱硫机理

电化学氧化脱硫是一个将电能转化为化学能的过程,当外加电动势高于分解电压时,可使常温、常压下不能自发进行的有机硫化物的氧化反应在电解池中强制进行[11]。由于有机硫化物分子结构中硫原子的外层电子云受核控制弱而容易极化,因此有机硫化物可在阳极或阳极液相区发生氧化反应,生成亚砜、砜及硫酸根或者形成硫的聚合物进而从车用燃料中除去[12]。

李登新等[13]对模型硫化物进行电解反应,通过计算其吉布斯函数增量及理论分解电压发现,有机硫化物在低电压下即可氧化产生S=O 键。硫醇、硫醚及噻吩三类硫化物均能被氧化为亚砜及砜,各种砜在水中可水解为磺酸根及硫酸根。3 类有机硫化物氧化机理如图1。

Otsuki 等[14]分析噻吩类有机硫化物中硫原子电子云密度发现,硫原子电子云密度越高越易失去电子发生氧化。汽、柴油中常见的噻吩类硫化物(硫原子电子云密度)氧化顺序为:苯甲硫醚(5.915)>苯硫酚(5.902)>苯硫醚(5.860)>4,6-二甲基二苯并噻吩(5.760)>4-甲基二苯并噻吩(5.759)>二苯并噻吩(5.758)>苯并噻吩(5.739)>2-甲基噻吩(5.706)>噻吩(5.696),即硫原子空间位阻越大的硫化物越易被氧化。氧化产物砜类极性很强,能溶于大部分极性溶剂。

图1 有机硫化物氧化机理[13]

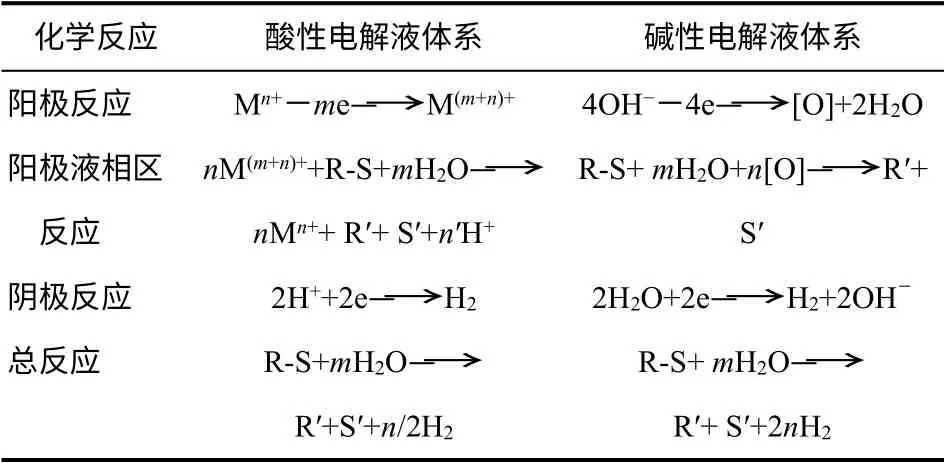

王文波等[15-17]对车用燃料电化学氧化脱硫进行了热力学、动力学分析,获得了车用燃料在酸、碱电解液体系中的氧化脱硫机理,结果见表1。

表1 酸、碱电解体系中电化学脱硫反应机理[15-17]

由表1 可以看出,在酸性电解液体系中,水为电化学氧化脱硫提供氧源,加入多价金属离子可起到电化学催化剂的作用,提高反应速率及脱硫率。金属离子首先在阳极发生氧化反应,生成的高价金属阳离子在阳极区油-液相界面上将含硫有机物氧化为亚砜、砜及SO42-。

在碱性电解液体系中,OH-在阳极失去电子生成具有强氧化性的含氧自由基(如·OH、OH·、H2O-、O-、H2O2-、O2-等),并在阳极区油-液相界面上将含硫有机物氧化为亚砜、砜及SO42-[12]。

研究表明[18],向电解液中加入Cl-能显著提高脱硫率,其原因在于Cl-在电解液中存在特殊循环。

阳极反应:

2Cl--2e—→Cl2

阳极液相区反应:

Cl2+2H2O—→ClO-+Cl-+4H+

或Cl2+2OH-—→ClO-+Cl-+H2O

脱硫反应:

R-S+ClO-—→R′+S′+Cl-

式中,R-S 代表含硫有机物;R′代表脱硫后生成物;S′代表被脱除硫化物(磺酸根或硫酸根)。

1.2 电化学氧化脱硫研究进展

Schucker 等[19-20]提出并开发了一种轻汽油电化学直接氧化脱硫工艺。该工艺首先将离子液体电解液(如1-丁基-3-甲基咪唑六氟磷酸盐)与模拟油充分混合,在低温(<100℃)、低压(<1MPa)条件下,电解反应器石墨阳极将模拟油中的有机硫氧化为硫的低聚化合物,最后通过蒸馏得到低硫产品并回收电解液。

马香娟[21]以氟树脂改性的β-PbO2电极为阳极、不锈钢网为阴极,采用电化学氧化法脱除噻吩。实验表明,噻吩在Na2SO4和磷酸盐缓冲溶液中均可氧化,其对应的氧化电位分别为1.15V 及1.24V(相对于饱和甘汞电极),在pH 值为6.0、Na2SO4用量为5g/L、电流密度为100mA/cm2、电解时间20min的条件下,可将溶液中500mg/L 的噻吩完全氧化脱除;在相同条件下,30min 内可将磷酸盐缓冲液中1000mg/L 的噻吩完全脱除。分析发现,阳极产生的·OH 可使噻吩直接开环,并最终氧化为SO42-。

汪远昊等[22]以负载Pb/PbO2和ZnO 的大比表面积多孔复合材料为阳极、铜为阴极,考察不同酸性电解液体系对汽油的脱硫效果。实验表明,在纯酸体系中H2SO4溶液可作为电化学氧化脱硫电解体系,其脱硫率为23%;向酸性体系中加入Fe3+、Mn2+、Ce3+、Ce4+等多价金属阳离子可显著提高脱硫率,H2SO4+MnSO4、H2SO4+Fe2(SO4)3、H2SO4+Ce(SO4)2、HNO3+Ce(NO3)3等电解液体系均能有效脱除汽油中的硫化物,其中H2SO4+Ce(SO4)2和HNO3+Ce(NO3)3体系的脱硫率在50%以上。

王文波等[23]以负载Pb/PbO2的自制大比表面积多孔复合材料为阳极、铜为阴极、HNO3+Ce(NO3)3为复合电解液进行汽油电化学-化学氧化耦合脱硫研究。实验表明,整个脱硫过程是阳极的电化学氧化和阳极液相区化学反应耦合的过程,Ce3+离子在阳极氧化为Ce4+并在电解液中将有机硫氧化为易溶于水的硫酸根,同时Ce4+还原为Ce3+。在常温、常压、极间距2.5cm、电解电压3.2V、电流密度150mA/cm2、Ce3+浓度0.08mol/L、油液体积比1∶3、搅拌速度400r/min、电解时间15min 等操作条件下,可对硫含量310μg/g 的汽油进行深度脱硫,脱硫率55%。

Wang 等[24]以负载CeO2的石墨电极为粒子群阳极、铜为阴极、Ce(NO3)3溶液为电解液,在流化床反应器中脱除汽油中的有机硫。实验表明,CeO2能显著加快阳极的电化学反应速率,阳极区有机硫化物氧化过程及其吉布斯自由能见表2。在常温、常压、阳极CeO2负载量5.0%(质量分数)、电解电压3.2V、Ce3+浓度0.08mol/L、油液体积比1∶3、进料流率300mL/min 等最佳操作条件下,可使汽油的硫含量从310μg/g 降至50μg/g,脱硫率达84%,且在控制电压范围内烯烃基本不被氧化,汽油辛烷值损失较小。

表2 阳极液相区反应过程及其吉布斯自由能[24]

文献[25]报道了一种电化学氧化-萃取深度脱硫方法。该方法以负载β-PbO2的石墨电极为阳极、铜为阴极、NaOH 水溶液为电解液、DMF 为萃取剂,在流化床反应器中氧化脱除汽油中的硫化物,由于β-PbO2阳极有较高的析氧过电位,可有效降低因阳极析氧导致的电量损失,提高电化学反应速率及脱硫率。在电解电压为3.2V、电解液pH 值为13.1、阳极β-PbO2负载量为5.0%、进料流率为300mL/min、油∶DMF 体积比为1∶1 等最佳操作条件下,可使汽油硫含量从310μg/g 降至40μg/g,且汽油有效组分基本不损失。

杨世成等[26]以H2O+CH3CH2OH+NaOH+NaCl复合溶液为电解液体系,通过恒电位电解脱除模拟油及大庆催化裂化柴油中的硫化物。实验表明,在40℃、电解电压1.7V(相对于饱和甘汞电极)、V(H2O)∶V(CH3CH2OH+NaOH)=1∶2、NaCl 浓度1.5mol/L、电解时间5h 等操作条件下,可使模拟油中的DBT(二苯并噻吩)含量从7200μg/g 降至35μg/g,DBT 脱除率达99.6%;在相同操作条件下处理硫含量879μg/g 的FCC 柴油,其脱硫率可达76.8%。

刘昌见等[27]提出以有机复合溶剂作电解液同时脱除柴油中的硫化物及芳烃,并以泡沫铅为阴极,石墨为阳极,CH3CN+CH3CH2OH+H2O+Bu4NBr 复合溶剂为电解液体系,进行电催化氧化脱硫及还原脱芳的实验研究。实验表明,复合溶剂中H2O 分别为电化学还原、氧化提供氢源及氧源,泡沫铅阴极上可进行多环芳烃的加氢反应,石墨阳极上则将硫化物氧化为砜类化合物。在反应温度35℃、电解电压1.3V(相对于饱和甘汞电极)、V(CH3CN)∶V(CH3CH2OH)=2∶1、H2O 浓度2.0mol/L、Bu4NBr浓度0.37 mol/L、反应时间5h 的操作条件下,可使柴油中的三环芳烃蒽类和菲类减少3.3%,十六烷值增加3.9;经活性碳吸附后,柴油硫含量由884μg/g降至44μg/g。

文献[28]报道了乙腈-乙醇-水-乙酸体系中二苯并噻吩及柴油的氧化脱硫效果。实验表明,水为电化学氧化提供氧源,乙酸在阳极被氧化为过氧乙酸,之后在阳极区将有机硫氧化为砜类。在反应温度40℃、电解电压1.7V(相对于饱和甘汞电极)、V(水)∶V(乙醇+乙腈)=1∶2、V(乙醇)∶V(乙腈)=1∶2、乙酸浓度1.5mol/L、剂油体积比3∶1、反应时间3h等操作条件下,二苯并噻吩的脱除率可达98.40%,在相同实验条件下可将柴油中的有机硫从884μg/g降至57μg/g。

本文作者采用自制电解液对航空煤油进行电化学氧化脱硫,取得了满意的效果。在V(电解液)∶V(原料油)=3∶1、电解电压4V 和50℃下电解1h,之后通过萃取使原料油硫含量降低至13.2μg/g,脱硫率达92.67%。

不同电解液体系下电化学氧化脱硫效果如表3所示。

传统H2O2氧化脱硫存在催化剂活性和选择性差、废水排放量大、H2O2不稳定且有安全隐患等问题,难以实现工业化。车用燃料电化学氧化脱硫相对于传统H2O2氧化脱硫,具有不使用氧化剂、副反应少、无有机硫废水排放、安全且易于实现自动控制等优势。酸、碱电解液体系均能有效降低车用燃料硫含量,不影响汽、柴油的性质。本文作者认为,将车用燃料电化学氧化脱硫技术与其他脱硫技术结合,开发电化学组合脱硫技术(如电化学氧化-萃取/吸附/蒸馏组合脱硫技术),能提高该技术的脱硫效果,得到低硫清洁车用燃料。

表3 不同电解液体系下电化学氧化脱硫效果

2 车用燃料电化学还原脱硫

2.1 电化学还原脱硫机理

电化学还原脱硫是一个间接加氢过程,由于有机硫化物中的C—S 键键能较小,在一定条件下,可在阴极区与活性氢发生氢解还原反应,从而脱除硫杂原子。首先氢源与“媒质”在阴极上转化为活性氢,活性氢与有机含硫化合物在阴极液相区发生反应,得到对应的烃类及H2S 或S2-,而“媒质”在阴极液相区再生,重新参与下一次化学反应,循环使用[29]。

2.2 电化学还原脱硫研究进展

Shu 等[30-31]以BDD电极(掺硼金刚石薄膜电极)为工作电极,以NaBO2为“媒质”,H2O 为氢源,通过施加脉冲电压对汽油及柴油进行还原脱硫实验研究。实验结果表明,汽、柴油还原脱硫反应是间接加氢过程,首先NaBO2在BDD 电极上与H2O 反应生成具有强还原性的NaBH4;之后在阴极液相区,NaBH4在Ni2+催化下将有机硫化物中的C—S 键还原为C—H 键及S2-,NaBH4转化为NaBO2并参与下一次还原脱硫过程[32]。其反应机理如图2 所示。

图2 BDD 电极间接加氢脱硫原理[24-26]

在正反脉冲电压+0.3V 及-1.5V、正反脉冲时间0.5s 及1.5s、NaBO2浓度0.15mol/L、NaOH 浓度0.1mol/L、NiCl2浓度0.6mmol/L、V(电解液) :V(汽油)=3∶1、转速400r/min、电解时间1.5h 的操作条件下对汽油进行电化学还原脱硫。结果表明,模拟汽油脱硫率为95%,真实汽油硫脱硫率为97%[30]。在正反脉冲电压+0.3V 及-1.5V、正反脉冲时间0.5s及1.5s、NaBO2浓度0.2mol/L、NaOH 浓度0.1mol/L、NiCl2浓度1.2mmol/L、V(电解液) ∶V(柴油)=3∶1、电解时间1.5h的操作条件下对柴油进行电化学还原脱硫。结果表明,模拟柴油脱硫率为93%,真实柴油脱硫率为86%[31]。

Báez 等[33]开发了一种电化学还原加氢脱除模拟油中有机硫化物的方法,该法在阴极电解H2O 产生活性氢,活性氢通过含铁金属膜片的传递与液相中的有机硫化物反应,生成烃类及H2S,达到还原脱硫的目的。当使用钯黑为阴极、网状金属铂为阳极、0.1mol/L NaOH 溶液为电解液时,在反应温度60℃、反应时间24h、电流密度2mA/cm2等条件下对硫含量480μg/g 的模拟油进行还原脱硫,脱硫率在40%以上。

Freund 等[34]使用电化学还原加氢将模拟柴油中的二苯并噻吩(DBT)、4,6-二乙基-二苯并噻吩(DEDBT)还原为联苯及H2S。以二甲亚砜为溶剂、四丁基氯化铵六氟磷酸盐(TBAPF6)为电解质,在氢环境下分别对含DBT 及DEDBT 的模拟油进行电化学加氢脱硫。实验表明,在H2压力2MPa、电解电压4.5V、电解电流1A、反应温度125℃、搅拌速度300r/min、反应时间3.5h 的条件下,可有效还原模拟柴油中的DBT,其产物中含64%的联苯;在H2压力1.4MPa、电解电压7V、电解电流1A、反应温度100 ℃、搅拌速度300r/min、反应时间2.5h 的条件下,可有效还原模拟柴油中的DEDBT,其产物中含53%的3,3′-二乙基联苯。

汪树军等[35]使用离子液体作媒介对油品进行电化学还原脱硫。以石墨或铂为阳极、自制大比表面积高吸附性能的多孔复合碳纤维为阴极、离子液体的水或乙醇溶液为电解液,对催化汽油及柴油进行电化学还原脱硫。实验表明,以六氟硼酸吡啶为电解质,在电解电压-2.5V 下电解3h 后,FCC 汽油的脱硫率为65.83%;相同条件下,FCC柴油脱硫率达79.56%。最终有机硫均以H2S 的形式脱除。

D’Elia 等[36]以铂为电极,在NaOH 电解液中进行噻吩的电化学加氢还原。在常温、常压下,阳极通过电解H2O 产生的活性氢通过钯黑薄膜片与噻吩反应,生成对应的还原产物H2S 及饱和烃。其实验还表明,含氮化合物其C—N 键能高于C—S 键,会竞争吸附在钯黑薄膜片上,影响硫化物的加氢还原。

相对于传统加氢脱硫技术存在的反应条件苛刻、设备投资大、能耗高等缺陷,电化学间接加氢还原脱硫具有反应条件温和、选择性高、操作成本低、脱硫效果好等优势。若能制备性能更高的电极,寻找具有更高氢活性的媒质,配置价格低廉、可循环使用的电解液将是提升电化学还原脱硫竞争力的关键。

3 结 语

目前,电化学脱硫作为一种新型车用燃料脱硫技术已受到国内外的广泛关注。其中电化学氧化脱硫可将有机硫化物转化为极性的亚砜、砜及硫酸盐,这些极性的硫化物可经萃取从油品中脱除。该方法相对于传统H2O2氧化脱硫具有不使用氧化剂、副反应少、脱硫率高、无有机硫废水产生和不影响原料油性质等优势,具有良好的研究与应用前景。电化学还原脱硫相对于传统加氢脱硫,具有反应条件温和、选择性高、操作成本低、不需要提供氢气等特点,是新型绿色脱硫技术。

车用燃料电化学脱硫仍处于实验室研究阶段,其进一步发展的关键在于深入研究反应机理。制作选择性更好、活性更高的新型电极;配制价格低廉且可循环使用的电解液;与其他非加氢脱硫技术结合,开发电化学组合脱硫技术,将是车用燃料电化学脱硫技术未来的发展方向。

[1] 唐晓东,温晓红,李晶晶,等. 车用燃料油络合脱硫技术的研究进展[J]. 石油化工,2012,41(11):1327-1332.

[2] 钱溢. 催化汽油脱硫技术的工业应用[D]. 上海:华东理工大学,2012.

[3] Yu G,Zhao J,Song D,et al.Deep oxidative desulfurization of diesel fuels by acidic ionic liquids[J]. Industrial & Engineering Chemistry Research,2011,50(20):11690-11697.

[4] 王明涌,邢海青,王志,等. 超重力强化氯碱电解反应[J]. 物理化学学报,2008,24(3): 520-526.

[5] 邢丽丹,许梦清,李伟善. 高压锂离子电池电解液的研究进展[J].中国科学:化学,2014,44(8):1289-1297.

[6] 林海波,伍振毅,黄卫民,等. 工业废水电化学处理技术的进展及其发展方向[J]. 化工进展,2008,27(2):223-230.

[7] Lam V, Li G,Song C,et al. A review of electrochemical desulfurization technologies for fossil fuels[J]. Fuel Processing Technology,2012,98:30-38.

[8] Jin X,Botte G G. Understanding the kinetics of coal electrolysis at intermediate temperatures[J]. Journal of Power Sources,2010,195(15):4935-4942.

[9] 崔磊. 电化学法脱除溶液中硫离子的研究[D]. 成都:西南石油大学,2012.

[10] 芦晴睛,高云芳,于丽丽. 电化学技术脱除煤及烟气中的含硫组分研究进展[J]. 化工进展,2009, 28(10):1849-1854.

[11] 天津大学物理化学教研室. 物理化学[M]. 第5 版. 北京:高等教育出版社,2009:297-298.

[12] 王文波,汪树军,刘红研,等. 汽油电化学催化氧化脱硫[J]. 化工学报,2006,57(12):3033-3039.

[13] 李登新,高晋生,孟繁玲. 电化学脱硫的热力学分析[J]. 煤炭学报,2002,27(3):320-324.

[14] Otsuki S,Nonaka T,Takashima N,et al.Oxidative desulfurization of light gas oil and vacuum gas oil by oxidation and solvent extraction[J].Energy&Fuels,2000,14(6):1232-1239.

[15] 王文波,张伟,陈晓春. 汽油在碱性电解体系中电化学氧化脱硫热力学可行性分析[J]. 燕山大学学报,2012,36(3):241-247.

[16] 王文波,陈晓春. 酸性电解体系中汽油电化学催化氧化脱硫动力学研究[J]. 北京石油化工学院学报,2012,20(2):5-8.

[17] 王文波,陈晓春. 汽油电化学催化氧化脱硫机理探索[J]. 河北北方学院学报:自然科学版, 2012,28(4):15-20.

[18] 王文波,汪树军,张伟,等. 轻质油品电化学催化氧化脱硫-电解体系的研究[C]//第九届全国化学工艺学术年会论文集,2005.

[19] Schucker R C,Baird Jr W C. Electrochemical oxidation of sulfur compounds in naphtha using ionic liquids : US , 6274026[P].2001-08-14.

[20] Schucker R C. Electrochemical oxidation of sulfur compounds in naphtha:US,6338788[P].2002-01-15.

[21] 马香娟. 杂环化合物的电化学氧化行为与降解机理[D]. 杭州:浙江大学,2013.

[22] 汪远昊,王文波,刘红研,等. 汽油电化学催化氧化脱硫-酸性电解体系的筛选[J]. 石油炼制与化工,2006,37(8):29-33.

[23] 王文波,石生敏,汪树军,等. 汽油的电化学-化学氧化耦合法脱硫[J]. 石油学报:石油加工,2005,21(5):41-47.

[24] Wang W,Wang S,Liu H,et al.Desulfurization of gasoline by a new method of electrochemical catalytic oxidation[J]. Fuel,2007,86(17):2747-2753.

[25] Wang W,Wang S,Wang Y,et al. A new approach to deep desulfurization of gasoline by electrochemically catalytic oxidation and extraction[J]. Fuel Processing Technology,2007,88(10):1002-1008.

[26] 杨世成,于宏伟,郭立艳,等. 柴油电化学脱硫工艺研究[C]//第十三届全国催化学术会议论文集,2006.

[27] 刘昌见,李德宝,杨世成,等. 柴油电催化加氢与氧化脱硫的系统集成[J]. 化工学报,2012,63(1):198-202.

[28] 刘昌见,李德宝,杨世成. 乙腈-乙醇-水-乙酸体系中二苯并噻吩和柴油的电解氧化[J]. 石油化工,2014,43(1):24-29.

[29] 马淳安. 有机电化学合成导论[M]. 北京:科学出版社,2002:237-239.

[30] Shu C,Sun T,Jia J,et al.A novel desulfurization process of gasoline via sodium metaborateelectroreduction with pulse voltage using a boron-doped diamond thin film electrode[J]. Fuel,2013,113:187-195.

[31] Shu C,Sun T,Jia J,et al.Mild process for reductive desulfurization of diesel fuel using sodium borohydride in situ generated via sodium metaborateelectroreduction[J]. Industrial & Engineering Chemistry Research,2013,52(23):7660-7667.

[32] Shen Y,Sun T,Jia J. Indirect hydrodesulfurization of gasoline via sodium borohydride reduction with nickel catalysis under ambient conditions[J].RSC Advances,2012,2(7):3123-3132.

[33] Báez V B,Sánchez D. Desulfurization process of hydrocarbon feeds with electrolytic hydrogen:US,7244351[P].2007-7-17.

[34] Freund H , Greaney M A , McConnachie J M , et al.Electrodesulfurization of heavy oils:US,8075762[P].2011-12-13.

[35] 中国石油大学(北京). 一种油品电化学催化还原脱硫的方法:中国,1699519[A].2005-11-23.

[36] D’Elia Camacho L F,Puentes Z,Calderón J,et al. Assisted electrochemical hydroconversion of heterocompounds present in fuel and oil using active hydrogen passing through a Pd membrane[J].Petroleum Science and Technology,2011,29(5):529-534.