轮毂轴承游隙设计方法研究

周旭,罗彤,李兴林,黄德杰

(1.浙江万向精工有限公司,杭州 311215;2.杭州轴承试验研究中心有限公司,杭州 310022)

游隙是轮毂轴承的一项重要指标,在轮毂轴承生产选配过程中必须予以严格控制,该指标设计的合理与否是影响轮毂轴承载荷能力和使用寿命的重要因素。因此,对轮毂轴承的游隙进行合理分析并指导设计有重要意义。

国内外知名轮毂轴承制造商和相关学者均对轮毂轴承的游隙设计做了大量探索工作。文献[1-2]分析了轴承配合后游隙的变化;在轴承寿命理论的基础上[3],某公司结合轮毂轴承的实际工况,对轮毂轴承的工作游隙与寿命关系进行了理论分析和试验验证;文献[4]分析了轮毂轴承的工作游隙。目前,对轮毂轴承总成游隙设计的系统性分析欠缺,尤其是轮毂轴承装配状态与装车状态的关联性研究,实际工况下轮毂轴承预紧的保持也缺乏归纳总结。以工作游隙为产品的最终设计目标,分析轮毂轴承的游隙影响因素[5],并给出游隙的设计方法。

1 轮毂轴承游隙的概念

轮毂轴承的游隙依据轴承总成状态分为装配件游隙、装车件游隙(或称为工作游隙);依据轴承的游隙方向性分为径向游隙、轴向游隙,轮毂轴承普遍应用轴向游隙;依据轴承的游隙本身的特点分为正游隙和负游隙(预载荷)。

根据轮毂轴承的发展特征,第1代和第2代轮毂轴承采用正游隙设计,在装车状态下通过与各周边件的配合被预紧而获得较理想的工作游隙,第3代轮毂轴承单元采用负游隙设计,通过装车前的预紧,游隙进一步紧缩,得到理想的工作游隙。轮毂轴承的游隙演变见表1。

表1 轮毂轴承的游隙状态与安装

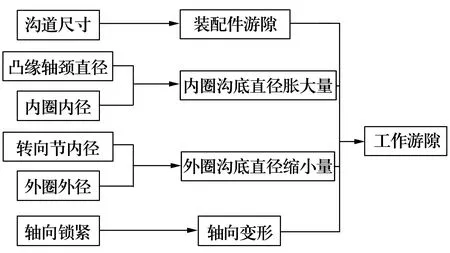

2 轮毂轴承游隙与影响因素分析

轮毂轴承的游隙一般指的是轮毂轴承组装完成后的游隙,即装配件游隙。装配件游隙设计依据轴承寿命最大化原则。而寿命的最大化与工作游隙直接相关,因此,可依据最佳工作游隙来反推设计轮毂轴承游隙。

2.1 最佳工作游隙

轮毂轴承的最佳工作游隙是指轮毂轴承在特定工况下使得轴承有最大寿命的游隙。如图1所示,大量的理论分析和寿命试验研究发现:当轮毂轴承工作游隙在-0.02~-0.06 mm时,轴承的寿命较长;工作游隙大于-0.02 mm时,沟道预载荷变小,随工作游隙增加寿命平缓下降;工作游隙小于-0.06 mm时,沟道预载荷变大,随工作游隙减小寿命急剧下降。

图1 工作游隙与寿命的关系曲线

2.2 装配件游隙分析

轮毂轴承装配状态下的游隙受内、外侧沟道的沟曲率半径、沟底直径、沟间距和钢球直径的影响,可以表达为

δa=[(Re1+Ri1-Dw1)2-(Di1/2+Re1+

(1)

式中:Rej为外圈沟曲率半径;Rij为内圈沟曲率半径;Dej为外圈沟底直径;Dij为内圈沟底直径(j=1,2,其中1表示外列沟道,2表示内列沟道);Dw1,Dw2分别为外、内列钢球直径;He为外圈两沟沟间距;Hi为内圈两沟间距。

通过(1)式能够分析沟道各因素对游隙的影响,并可将各沟道的几何元素作为设计输入指导装配件的游隙设计。显然,为了保证轴承运转的平稳性,内、外列沟道采用相同的设计,不仅要保证沟道表面粗糙度、圆度和轮廓度形位公差最大程度的一致,也要保证2列沟道的沟曲率半径、沟道直径和钢球直径最大程度的一致,设计图纸上2列沟道的几何尺寸和形位公差相同。

2.3 配合分析

第1代轮毂轴承与周边件的配合为内圈与凸缘轴颈,外圈与转向节的配合,由于沟底直径的变化,这2种配合关系均会使轮毂轴承的轴向游隙发生变化[5]。

当内圈与轮毂凸缘过盈配合时,内圈沟底直径发生胀大,直径胀大量为

(2)

k=d/Di,k0=d0/d,

式中:Δd为轴颈与内圈的名义过盈量;d为内圈内径;d0为空心轴内径;Di为内圈沟底直径;Ei为内圈弹性模量;Es为轴弹性模量;mi为内圈泊松比倒数;ms为轴泊松比倒数。

当外圈与转向节过盈配合时,外圈沟底直径发生收缩,直径收缩量为

(3)

h=De/D,h0=D/D0,

式中:ΔD为转向节与外圈的名义过盈量;D为外圈外径;D0为轴承座外径;De为外圈沟底直径;Ee为外圈弹性模量;Eh为轴承座弹性模量;me为外圈泊松比倒数;mh为轴承座泊松比倒数。

据此分析配合状态下沟底直径的变化量,获得配合后沟底直径,从而计算得到配合后的游隙。实际上,通过以上过盈配合,仅会使径向尺寸胀大或收缩,其他影响游隙的因素,例如沟曲率半径均不发生变化,而通过尺寸的精密检测,也证实了这一点。

2.4 预紧分析

对于第2代和第3代轮毂轴承,不存在轴承与周边凸缘或转向节之间的过盈配合,均通过轴向力的施加来进行轴向预紧,并达到理想工作游隙。到目前为止,螺母锁紧是一种典型的锁紧方式,如图2所示。

图2 第3代轮毂轴承

轮毂轴承在轴向锁紧力下发生的轴向位移为

(4)

(5)

式中:F为轴向锁紧力[6];M为螺母拧紧扭矩;k为扭矩系数;d为螺纹公称直径。L为2列沟道的沟间距;E为轴承材料弹性模量;A为2个内圈端面或内圈与凸缘台阶面的接触面积。

对于第2代轮毂轴承,原始游隙为正游隙,轴向预紧造成内圈的弹性变形,导致沟道的正游隙逐渐被消除。在正游隙被消除后,钢球与套圈沟道发生接触,当继续施加轴向预紧力时,沟道及钢球会产生变形抗力,沟道游隙的减小表现为钢球的轴向形变。通过大量的轴向位移测试、负游隙检测和理论分析,发现轴向负游隙可近似表达为

(6)

式中:δas为实际游隙(负值);ΔL为在轴向锁紧力下的总轴向变形;δy为原始间隙或称为原始正游隙。

3 轮毂轴承游隙设计思路

基于以上分析,轮毂轴承工作游隙的形成过程如图3所示,从而形成轮毂轴承游隙的设计思路。在此基础上,轴承的游隙设计还需要依据以下设计原则或约束条件:

图3 轮毂轴承游隙形成过程(思路)

(1)装配件游隙范围原则,第1代为0.050~0.130 mm;第2代为0.010~0.050 mm;第3代为0。

(2)配合防松原则,凸缘与内圈过盈配合、转向节与外圈过盈配合需要考虑防止特定工况下的配合面产生大的蠕动。

(3)预紧防松原则,通过螺母的锁紧不仅具有调整游隙的作用,也具有一定的防松效果,要求锁紧状态下产生足够的轴向预紧力。

(4)最佳工作游隙原则,通过理论计算使所设计游隙在最佳工作游隙范围内。

4 轮毂轴承游隙测试

根据上述设计思路在既定条件下对轮毂轴承游隙进行设计,在理论计算与长期积累的测试结果基础上形成设计图纸,并依据设计图纸进行项目开发阶段样件的制作。在样件制作完成之后,需进行实测以验证样件的游隙是否遵循设计图纸要求。辅助测试手段见表2。

表2 轮毂轴承游隙的测试方法

5 结论

分析了轮毂轴承工作游隙形成的过程以及影响因素,形成了游隙的理论计算方法,研究表明:

(1)装配件游隙与沟道的沟曲率半径、沟底直径和沟间距满足特定的几何关系;

(2)轮毂轴承与周边零件的过盈配合使得轴向游隙呈现减小效果;

(3)轮毂轴承锁紧状态下的变形分2个阶段进行,当正游隙被消除时沟道轴向变形约减半。