车用增压器滚动轴承试验机的设计

万贺,张占立,范玉春

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.91668部队,上海 200083;3.黎明化工研究院 综合分厂,河南 洛阳 471001)

汽车增压器主要由进气壳、排气壳、蜗壳、转子、轴承等部件组成,其中轴承是决定增压器噪声及使用寿命的关键零部件[1]。车用增压器轴承工作在高速、高温的环境下,大多采用滑动轴承,但随着滚动轴承设计技术及材料应用水平的提高,以及滚动轴承机械效率高、阻尼小、瞬态响应性好等优点,车用增压器上应用滚动轴承成为一种趋势[2-3]。例如,美国Honeywell公司研制的T25BB高速滚动轴承涡轮增压器于1993年开始在Nissan公司的车辆上小批量试用;瑞士ABB公司于1994年开始在VTR.4系列大型涡轮增压器上应用滚动轴承;日本IHI公司近年分别开发了适用于轿车、客车、载重汽车用的RHB3,RHB5和RHB7等采用滚动轴承的涡轮增压器[4]。目前,国外的滚动轴承涡轮增压器正处于完善和推广应用阶段,而我国仍处于起步阶段,因此研发了车用增压器滚动轴承试验机,便于进行该类轴承的性能、寿命等试验工作。

1 主要技术参数及功能要求

试验机最大轴向载荷为500 N,最高转速为90 000 r/min,稳态误差≤±1%,工作介质为润滑油,试验轴承内径范围为φ10~20 mm,最高环境温度为150 ℃;试验机采用计算机全自动测控技术,对轴承的温度、转速、振动、载荷和主机电流等进行实时监控,并对试验数据进行实时记录,还具有紧急情况下的自动报警停机功能。

2 试验机组成

车用增压器滚动轴承试验机主要由机械结构、加载系统、润滑系统和电气控制4部分组成。

2.1 机械结构

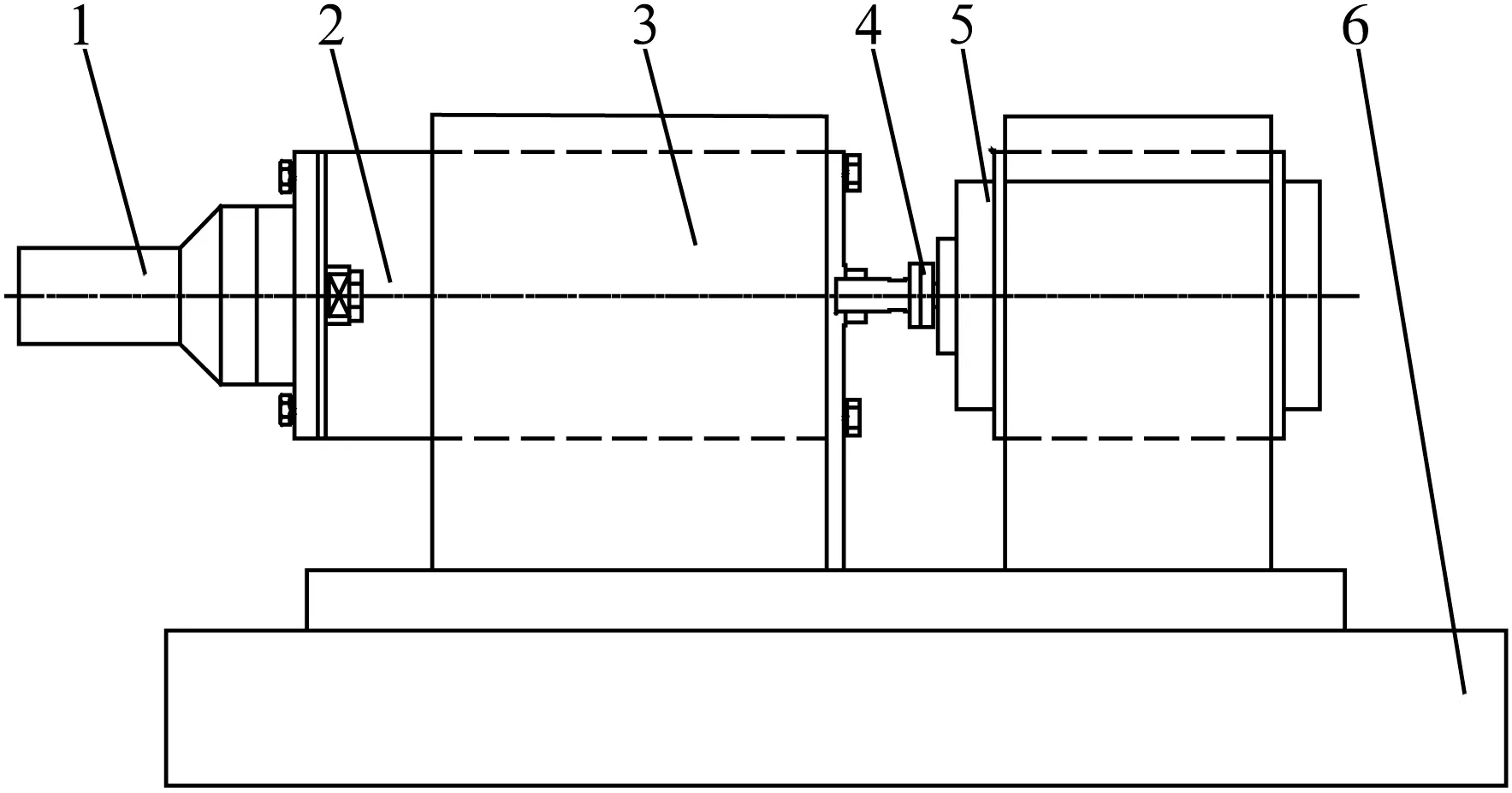

机械结构如图1所示,主要包括底座、试验头、液压缸和电主轴等。电主轴通过联轴器直接驱动试验轴转动,联轴器之间采用直径为3 mm的软绳连接。通过液压缸推动加载轴承实现加载。

1—液压缸;2—加载轴承;3—试验头;4—联轴器;5—电主轴;6—底板

2.1.1 试验头

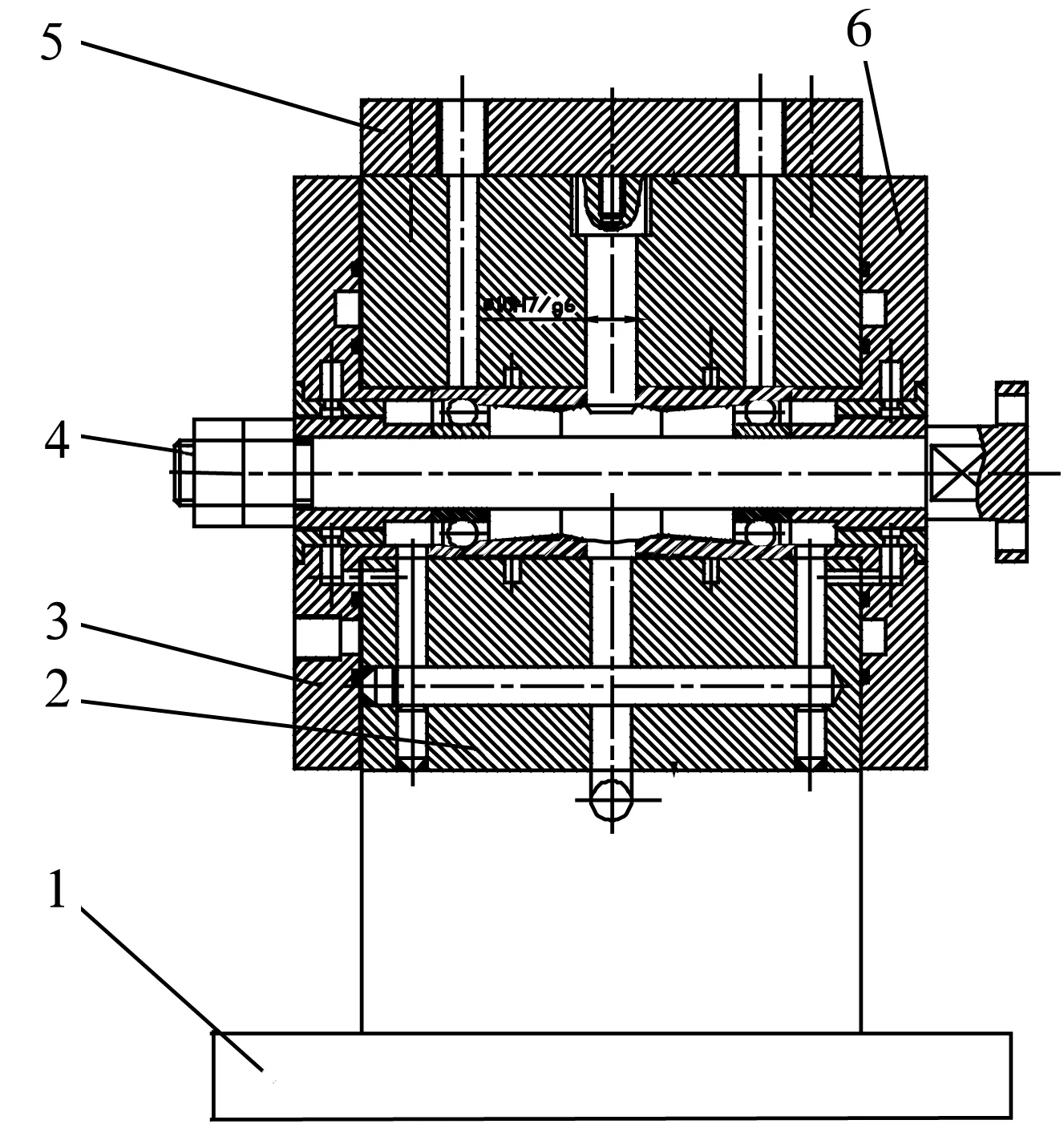

试验头是试验机的核心部件,用来完成试验轴承的预紧、定位以及温度传感器和振动传感器的安装,内部设有润滑油管路。试验头结构如图2所示,套筒安装在套筒上盖与套筒底座之间,左、右端盖分别连接在套筒两端。试验轴承可作为主轴的支承,与实际使用情况保持一致。

1—套筒底座;2—主轴套筒;3—左端盖;4—主轴;5—套筒上盖;6—右端盖

2.1.2 轴系临界转速计算

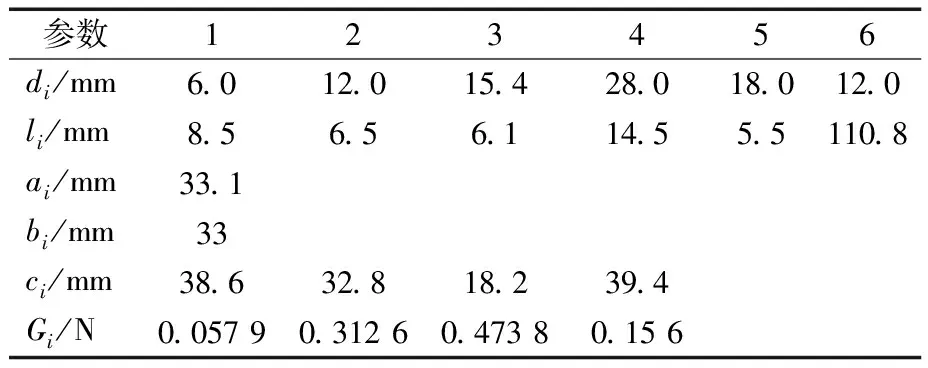

临界转速计算是转子支承系统动力学特性分析和结构设计的重要内容,目的是通过计算和试验确定转子支承系统的临界转速,分析相关影响因素,通过调整结构参数避开临界转速,使增压器稳定工作[5]。试验机轴系结构如图3所示,最左端轴承为加载轴承,最大轴向力为500 N,正常工况下为300 N左右;试验轴承为双列角接触球轴承,正常工作转速为70 000~90 000 r/min,预紧力为350 N,原始接触角为15°,轴系的动平衡精度等级为G0.4。

图3 轴系结构示意图

将轴系简化为双铰支多圆盘钢轴,其一阶临界转速为[6]

(1)

式中:W0为实心钢轴的重力,N;L为轴的全长,mm;λ1为两端外伸轴的系数,取9.87;dv为轴的当量直径,mm;Wi为支承间第i个圆盘的重力,N;ai,bi分别为支承间第i个圆盘与左、右支承间的距离,mm;l为支承间距离,mm;Gj为外伸端第j个圆盘重力,N;cj为外伸端第j个圆盘与支承间的距离,mm;di为第i段轴的直径,mm;li为第i段轴的长度,mm。轴系各参数测量结果见表1。

表1 轴系各参数测量结果

将上述参数代入(1)式可得ncr1=66 746 r/min,利用ANSYS对该轴系进行模态分析,得出该轴系的固有频率,进而计算出该轴系的二阶临界转速为14 267 r/min。也就是说,轴承正常工作转速避开了一阶及二阶临界转速,增压器可以稳定工作。

2.2 加载系统

加载系统的工作原理如图4所示。工作压力为0.1~0.2 MPa,流量为0.08 L/min,电动机功率为0.75 kW,采用46#抗磨液压油。比例减压阀依据输入电压信号的变化输出所需要的出口压力。轴向加载方式为液压缸恒向变载,通过低压和高压2条油路实现加载。低压油路加载范围为200~700 N,加载时通过2个阻尼孔降压分流,当溢流阀为最小调定压力时,经阻尼孔降压后可达到200 N的加载力。高压油路加载范围为700~2 000 N,加载时通过溢流阀直接调节液压缸进油口压力。液压缸的动作循环为:慢进→加载→保压→快退→卸载。

1—油箱;2—吸油滤油器;3—泵;4—出口过滤器;5—比例溢流阀;6—三位四通电磁换向阀;7—阻尼孔;8—阻尼孔;9—二位二通电磁换向阀;10—液控单向阀;11—压力传感器;12—液压缸;13—两位四通电磁换向阀;14—单向阀;15—压力表;16—电动机

2.3 润滑系统

润滑系统主要由液压泵、电动机、溢流阀等组成,其工作原理如图5所示。首先接通加热电源,当润滑油温度达到100 ℃后接通电动机电源,电动机带动液压泵将润滑油从油箱抽出,通过溢流阀调节系统压力,通过节流阀调节系统流量,使系统供油稳定,润滑处与油箱设置高度差使部分润滑油可以自动流回油箱,在液压系统的出口处装有液压表,用以测量加载系统润滑油的实时压力。

1—油箱;2—吸油滤油器;3—泵;4—电动机;5—溢流阀;6—出口过滤器;7—压力表;8—压力传感器;9—节流阀

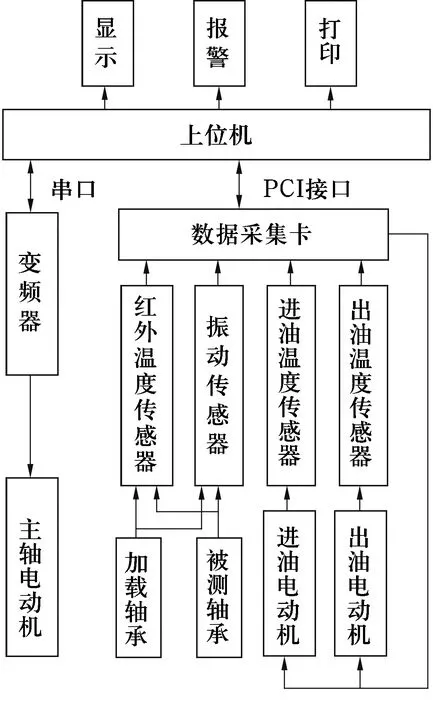

2.4 电气控制

电气控制部分主要由上位机、数据采集卡、传感器、变频器等组成,如图6所示。上位机与变频器之间通过串口实现通信,从而控制主轴电动机转速。系统通过传感器采集被测轴承和加载轴承的温度和振动信号,采集到的信号经过数据采集卡传输到上位机中,由上位机对信号进行处理、分析并完成各个参数及结果显示、状态报警和打印报表等操作。

图6 电气控制部分结构图

3 试验结果及分析

经试车运行,试验机运转平稳,工作可靠,能准确显示转速、载荷、温度和振动等参数,并能按要求实现自动控制,说明试验机可以满足增压器轴承的试验要求。

对某型双列角接触球轴承进行装机试验,考核试验机在转速80 000 r/min、润滑油温度100 ℃和轴向载荷300 N工况下的工作性能及可靠性,4套试验轴承在100 h的运转时间内均无异常,运转过程平稳、无非正常停机,各项监控指标都在要求范围内。对轴承外观检查,未发现沟道出现严重偏磨、打滑、明显划伤等现象,钢球表面正常,未出现裂痕和明显的磨损现象。试验前后轴承游隙变化很小(表2),表明试验轴承可靠性满足工况要求。

表2 寿命试验前后轴承的游隙 μm

4 结束语

通过计算和优化,设计的车用增压器滚动轴承试验机性能可靠,能够满足试验要求,可以对安装前轴承的可靠性进行评估,并依据试验规范对载荷作用下轴承的性能、工作状态、磨损疲劳寿命等进行检验,为轴承失效分析、寿命计算等提供依据。