密封深沟球轴承抗溅性能试验机

周坚,周有华,马纯,洪涛

(1.河南省特种设备安全检测研究院 洛阳分院,河南 洛阳 471000; 2.泛科轴承集团有限公司,福建 泉州 362300;3.瓦房店轴承集团有限责任公司 工程技术中心,辽宁 瓦房店 116300)

抗溅性能指密封轴承抵抗液体介质(水、泥浆、油液或其他危险液体)喷溅并在一定时间内保持所要求的性能和外观的能力,亦称防水性或抗液性。相应地,用于考核密封轴承抵抗液体介质喷溅能力的试验机称为密封轴承抗溅性能试验机,也有因介质为泥浆而称为泥浆试验机。

国内密封深沟球轴承防尘、漏脂和温升性能试验方法已成熟,试验机也已定型,而抗溅性能试验目前尚无统一的以行业或国家标准形式规定的试验规程,试验机也未定型。国内轴承制造企业一般按照国外轴承用户提出的试验方法进行抗溅性能试验。

某汽车零部件供应商对一款轿车内冷式交流发电机用两面带接触式骨架橡胶密封圈深沟球轴承(皮带轮端6303-2RS、发电机端6202-2RS)提出了抗溅性能试验要求,需针对该要求设计相应的抗溅性能试验机。

1 试验要求

在承受如下条件的水流喷溅后,轴承应保持所要求的技术状态(如游隙、旋转精度等)和外观;振动符合规定值;启动力矩(较开式状态时)不超过20%;与原始质量相比,轴承质量变动量不超过0.1 g(测量精度±0.01 g);油脂火焰测试不能有爆裂声。

试验条件:径向载荷4 N;转速2 000 r/min,内圈旋转;液体介质为水,流量1 L/min;喷嘴直径φ3 mm,数量2个,水平均布且对准轴承中径处,离轴承端面70 mm(可调);喷射方向与轴承端面垂直(直喷)和呈45°夹角(斜喷),先直喷2 h,随后斜喷2 h;温度为室温;样本组轴承数量各取10 套。

2 设计方案

试验机主要由主机、喷溅系统和测控系统组成,其有如下特性:

独立的试验轴系——易于保证制造和运行精度,装拆方便,与电动机轴非刚性连接,避免相互影响。

两端悬伸试验轴——两端均可安装试验轴承,试验效率比传统的单悬伸结构提高1倍。

接杆式组合轴系——试验轴承换型仅更换接杆,避免拆装整个试验头。

分体式水箱——用不锈钢板制作,换水、除渣方便。

直喷斜喷交替——喷溅形式满足轴承试验要求。

分体式电控柜——维护方便。

自动测控,安全联锁——实现无人值守。

触摸屏——人机界面良好,观察试验数据和设置参数方便。

3 主机

主机由机身(台面)、双工位试验头(座体、轴系)、传动系统、加载机构等组成。

3.1 机身

焊接机身,钢板台面,两者之间衬以橡胶板,柔性搭接(可避免刚性连接时两者平面度误差引起的台面翘曲)并使用螺栓紧固;减振垫铁支承机身,减缓试验机自身振动,并隔离外来干扰;台面边沿有足够深的集液槽,并接引流管,防止所喷溅的液体溢出台面。

3.2 试验头

试验头为卧式、单轴、双工位,由座体、轴系和同步带传动组成。

3.2.1 座体

座体为铸件,水平剖分,便于装拆支承轴承及更换皮带。

由于试验轴承不承受轴向载荷,且轴系对轴向位置无严格要求,因此与座孔配合处的支承轴承衬套外圆上无需止口(挡边)。无需严格控制座孔宽度和衬套挡边间距,两端座孔的同轴度更易于保证。出于粗略定位的考虑,可在座孔与衬套之间增加圆柱销。

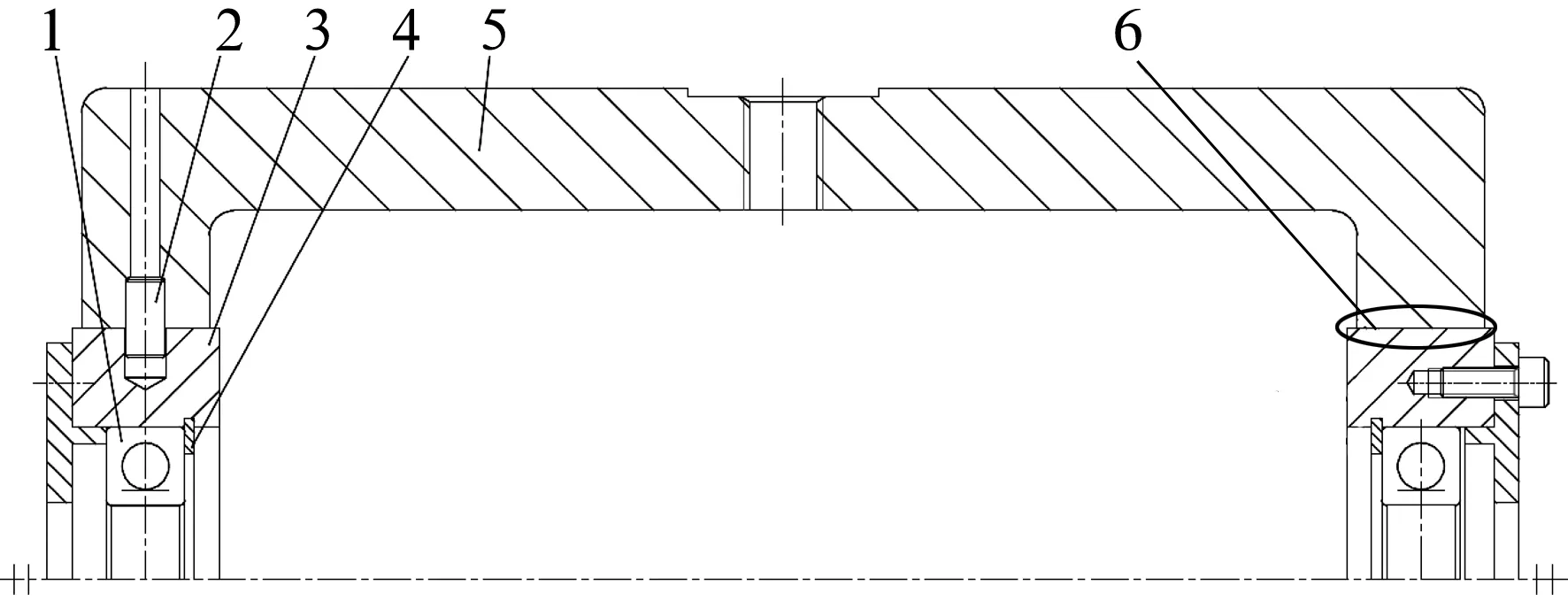

无轴向止口的衬套与座体的连接形式如图1所示。将衬套由台阶孔改为通孔,采用孔用弹性挡圈限位代替台阶定位,孔加工工艺改善、精度提高且方便轴承拆卸。

1—支承轴承;2—圆柱销;3—衬套;4—孔用弹性挡圈;5—座体上部;6—通孔

座孔与衬套之间为过渡或过盈配合,一端支承轴承轴向可无间隙,另一端支承轴承靠外侧应有适当的间隙,以消除轴系长时间运转产生的热膨胀。座体与上盖,底座与台面均为平面接触,使用圆锥销定位,便于复位。

3.2.2 轴系

试验轴系为简支梁形式,支承轴承采用2套6206-2RZ型两面带非接触式骨架橡胶密封圈的深沟球轴承。

试验轴两端悬伸,试验轴承通过圆柱头内六角螺钉、弹簧垫圈和挡圈紧固在芯轴上,芯轴以圆柱面定位并以螺纹连接的形式与试验轴连接。该结构设计中需注意:一是适当选取圆柱面长度L1和螺纹长度L2,使芯轴在旋入时圆柱面起到定位作用(图2);二是设定试验轴旋向,一端(顺时针旋向端)芯轴为左旋螺纹,另一端(逆时针旋向端)为右旋螺纹。此外,需要注意在座体合适位置铆接或粘结的试验轴旋向标志。

图2 组合轴系局部示意图

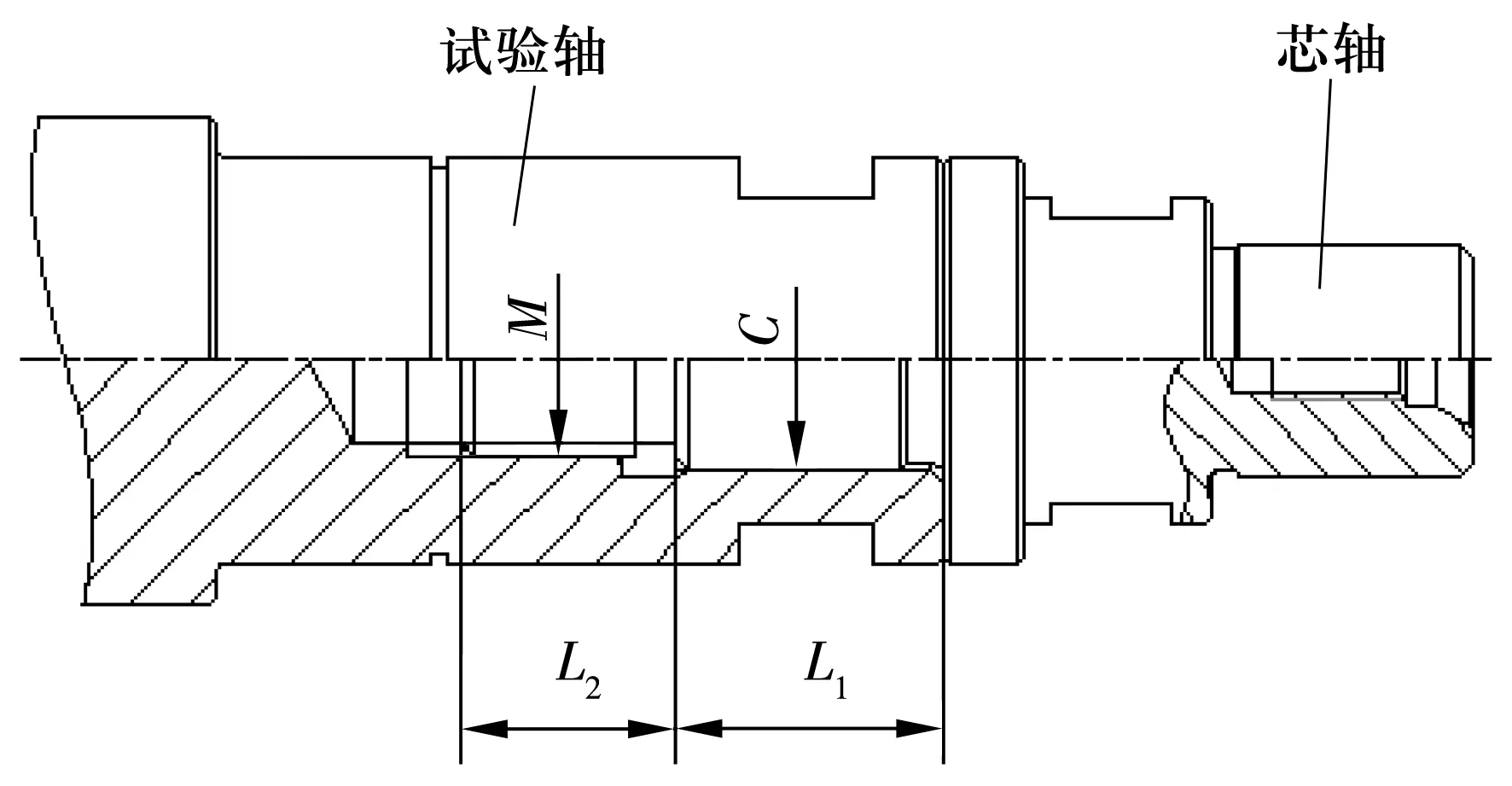

总体布局及试验轴系如图3所示,为减小悬伸端挠度,需要合理选择悬伸a与跨距L之比。

1—床身;2—橡胶垫;3—台面;4—托盘;5—加载砝码;6—防转叉;7—吊杆;8—挡圈;9—试验轴承衬套;10—试验轴承;11—芯轴;12—有机玻璃罩;13—挡板;14—支承轴承衬套;15—同步带;16—带轮;17—座体;18—试验轴;19—孔用弹性挡圈;20—支承轴承;21—甩液盘;22—拆卸环;23—振动传感器连接孔;24—直喷嘴;25—集液槽

3.2.3 传动

试验轴由电动机驱动、同步带传动,采取变频调速,具有转速准确、变速方便、适应性强的优点。采用的4级三相异步电动机转速为1 400 r/min,功率为1.5 kW。主、从动带轮等速比。电动机安装在机身内铰接板上,靠其自重张紧皮带,活节螺栓-球面垫圈锁紧铰接板。

对有转速要求的轴承进行试验,同步带是带传动中的最佳选择,选用圆弧齿同步带。若要求转速很准确,则需实测试验轴转速,反馈控制变频器输出频率。

带轮安装在试验轴中段,为试验轴两端悬伸扩展试验工位创造了条件,水平剖分座体便于更换皮带。

3.2.4 加载

在试验轴承外圈衬套的下部固定吊杆,采用砝码加载;上部放置振动传感器拾取试验轴承振动信号;斜上部45°方向放置温度传感器。

试验载荷相对较小,为4 N,所以在确定砝码大小时还应考虑外圈附着物的质量。

借助砝码吊杆和试验轴下部挡板上伸出的叉杆,可防止试验轴承外圈偏转;砝码带有台阶,可防止脱落。

4 喷溅系统

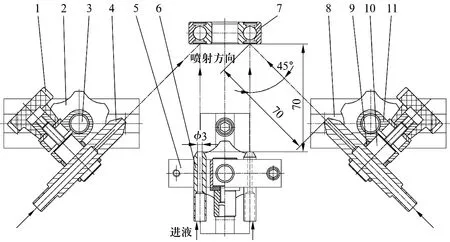

1—高度和角度调整星形螺母;2—水平位置调整星形螺母;3—立柱(T形槽用螺栓);4—斜喷嘴;5—槽板;6—直喷嘴;7—试验轴承;8—T形槽;9—夹紧套;10—夹紧轴;11—开口夹

泥水箱用不锈钢钢板焊制,有液位观察镜、加注口、排泄口、起吊环、脚轮、拉手。

由于喷溅介质中存在颗粒物,不宜采用电磁阀切换液路,因此采用2台小型耐蚀不锈钢潜水泵及其管路分别给直喷嘴和斜喷嘴供液,通过程序控制水泵启停时间实现喷射角度的切换和喷射时间的调整。管路采用耐压透明软管,并尽量采用快换接头。

喷嘴(直喷嘴和斜喷嘴各2个)均位于与试验轴中心线等高的平面内,其孔径、高低、远近、开合及角度均可调。喷嘴孔径设定为3 mm,可根据需要更换。高低和角度调整采取类似磁力表架的铰接结构,远近调整采用T形槽和星形螺母,开合调整采用槽板夹紧结构。

在每台水泵输出口设置手动调节阀和流量表,调整射流大小,分流的液体冲入泥水箱底部,搅拌泥水使其保证一定的浑浊度。

防护罩由不锈钢挡板和有机玻璃拼接而成,与液体接触的喷嘴、管接头、挡板、托盘、甩液盘、紧固件等均为不锈钢件。

托盘是喷嘴及其夹持、调整机构,供液管、排液管等的安装基础。托盘与防护罩组成密闭空间,结合部有防止液体外溅结构;托盘内低外高,且外侧有环槽和回液孔。为减少液体外泄,在轴端靠近挡板处加装甩液盘。

5 测控系统

计算机测试与控制系统由温度传感器、振动传感器、独立电控柜、工业控制机等组成,实现对试验机的实时检测与自动控制,以及数据的自动记录、显示(表格和曲线图)和输出。

试验机可按设定的循环模式自动运行,直至循环结束,试验轴承失效或设备故障停机,实现无人值守。试验参数(如轴承型号、转速,空运转、直喷和斜喷时间,试验日期、试验人员等)由人工(键盘或屏选)输入;如轴承外圈温度和振动(均方根值)、电动机电流、循环次数、累计试验时间等试验数据由系统自动采集(人工屏幕设置采集时段,最小间隔1 s)和记录。轴承失效(温度和振动判别)或试验机异常时,自动报警并停机,可自动保存试验数据并显示、打印出停机原因。

根据得到的臀部运动轨迹图分析前面6个点为有效点,所以用MATLAB对前面六个点进行最小二乘法将前六个数据进行拟合[5-6].

试验过程中,触摸屏同时以曲线和数据形式实时显示试验状态。试验报告可打印输出,试验数据可转换成Excel格式。试验累计时间可以十进制(0.00 h)或时:分:秒(00:00:00)的形式显示。在安装相关软件后,还可以通过局域网远程实时观察试验机运行状态,调取相关试验数据。

试验机除自身具有符合国家相应标准的安全联锁保护和声光报警之外,在其突然停电时可实时保存计算机中的试验数据。

6 试验情况

6.1 试验机考核

6.1.1 功能性考核

在给定试验条件下,按“空转3 min→直喷3 min→斜喷3 min”的设定程序,周而复始,对6202-2RS型轴承连续试验8 h。

试验结论:试验机功能和配置满足要求,性能可靠、运行稳定。

6.1.2 综合性考核

在给定试验条件下,先空运转1 h,然后“直喷1 h→斜喷1 h”周而复始连续试验。

运行中,其中一套轴承的振动传感器示值正常,为(1.8~2)g(g为重力加速度);另一套示值不正常,检查发现是由于振动传感器信号线断开所致。温度传感器示值不稳定,检测发现是由于接线不可靠所致。

试验结论:试验机功能和配置满足技术要求,性能可靠,运行稳定;振动传感器和温度传感器接线方式有待改进。

6.2 轴承抗溅性能考核

6.2.1 验证试验

随机抽取规定数量的轴承(10套),进行编号、称重后测振动值、启动力矩并记录;按“空转0.5 h→直喷嘴(90°)喷射2 h→斜喷嘴(45°)喷射2 h”设定流程,周而复始地逐套试验;按试验规程称重、测振,检查游隙、旋转精度、启动力矩,失效分析,评估试验、检测结果和轴承质量。

其中一例为4套6202-2RS和6套6303-2RS试验。转速2 000 r/min,径向载荷4 N,试验4.5 h(空转0.5 h→直喷2 h→斜喷2 h)。完成喷溅试验后,仅对比轴承试验前后质量。检测结果显示10套轴承的质量均有少量增加,约0.027 0~1.469 6 g。

6.2.2 对比试验

相继对国内外6303-2RS,6202-2RS,6203-2R和608-2RS等密封深沟球轴承进行抗溅性能对比试验,同一对比组试验轴承的空转、直喷、斜喷时间和循环次数设置相同。

其中一例为6套国产6203-2RS与2套进口6203-2RS对比试验。转速2 000 r/min,径向载荷4 N,试验5 h(空转1 h→斜喷1 h→直喷1 h→斜喷1 h→直喷1 h)。完成喷溅试验后,先对比轴承试验前后质量,然后解体观察。结果如下:

(1)1套国产轴承质量轻微减少约0.027 g;其余7套轴承质量有少量增加,国产轴承约0.012 9~0.916 7 g,进口轴承约0.202 1~1.214 8 g。

(2)目测密封圈正常,轴承油脂呈乳白色,保持架完好,内外圈沟道有轻微摩擦痕迹,钢球表面无明显磨损。

抗溅试验结果表明,轴承未失效,基本能达到客户要求。

6.2.3 耐久试验

在空运转0.5 h后,循环“直喷2 h→斜喷2 h”,直至试验轴承损坏。此项试验耗时长,但仍有开展的必要。

7 结束语

试验考核表明,试验机运行稳定、功能实用、密封性好、低耗高效,体现出以下技术特征:

(1)可根据工况进行多型号密封深沟球轴承的水、油液或其他介质喷溅试验,适应面宽。尽管在此台试验机上仅使用添加防锈剂的自来水作为喷溅介质,但所配备的不锈钢潜水泵及其管路在轴承泥浆试验机上有成功的应用。

(2)换型方便,喷溅流量、喷嘴大小、喷距、高度和角度可调,直喷/斜喷自动切换,操作宜人。

(3)试验转速、喷溅时间、循环次数、数据存盘间隔可屏幕上设置,试验模式设定灵活。

(4)可自动或手动控制操作,自动监测、显示(图表和曲线)和保存试验数据(如主机电流、试验轴承振动和温度、试验时间等),并根据设定值判断轴承失效(疲劳剥落、温度异常)或试验机故障,自动报警、联锁保护,实现无人值守。