优化操作条件降低汽油加氢装置辛烷值损失

黄宏林,李 烨,谷晓琳

(中国石油宁夏石化公司,宁夏银川 750026)

目前我国成品汽油的主要调和组分有催化裂化(FCC)汽油、催化重整汽油、烷基化汽油、异构化汽油等,其中约有80 %来源于催化裂化(FCC)汽油[1-3]。FCC汽油具有硫含量高和烯烃含量高的特点[4],其中,烯烃是FCC 汽油中的高辛烷值组分,同时又是较活泼组分,在对FCC 汽油进行加氢脱硫的同时必然伴随烯烃加氢饱和,烯烃加氢饱和变成烷烃后会导致辛烷值下降。因此,可以通过优化催化汽油加氢装置的操作条件来减少烯烃加氢饱和降低辛烷值的损失。

1 装置简介及流程说明

1.1 装置简介

宁夏石化公司1.2 Mt/a 催化汽油加氢装置由华东设计院设计,采用中国石油大学(北京)和中国石油化工研究院兰州化工研究中心共同开发的GARDES 技术,由中国石油华东设计院EPC 总承包,中国石油第七建建设公司负责施工建设。装置自2012 年9 月5 日开工建设,2013 年10 月15 日生产出满足国Ⅴ标准的汽油。实现了中国石油首套采用自主开发的GARDES技术建成的百万吨级清洁汽油生产装置一次开车成功。

GARDES 技术采用全馏分催化汽油预加氢处理-轻重馏分切割-重汽油选择性加氢脱硫和辛烷值恢复组合的工艺路线[5],全馏分催化汽油首先经过加氢预处理,脱除硫醇和双烯烃,并实现轻的硫化物向重硫化物的转移,然后在分馏塔内进行轻、重汽油分离。重汽油送至加氢脱硫及辛烷值恢复部分,进行深度脱硫和辛烷值恢复,实现脱硫同时保持较小的辛烷损失,加氢后的轻、重汽油直接用于汽油调合得到满足国标的清洁汽油调和组分。

1.2 装置流程说明

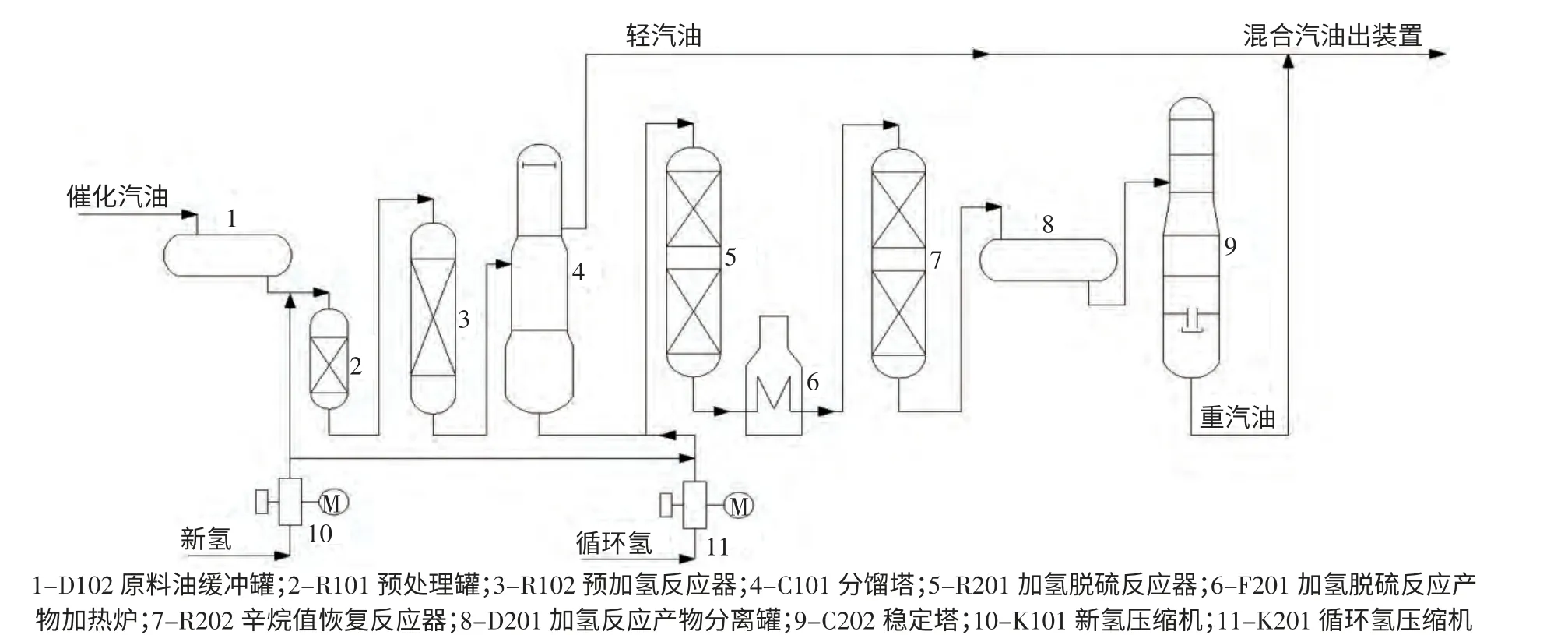

以催化稳定汽油为原料与氢气混合进入预加氢反应器R-102,在适当操作条件与催化剂(GDS-20)的作用下,二烯烃转化为单烯烃,防止其在后续加氢脱硫反应器中结焦;轻硫化物转化为重硫化物,减少轻汽油组分中硫含量;小分子硫醇脱除转化成硫化氢。预加氢反应产物进入分馏塔C-101,分馏塔顶气进入燃料气系统,轻汽油作为汽油调和组分从分馏塔第5 层塔板抽出,重汽油自塔底进入加氢脱硫反应器R-201,通过催化剂(GDS-30)的作用进行深度加氢脱硫,将较大分子含硫化合物脱除转化成硫化氢并尽可能减少烯烃饱和,再进入辛烷值恢复反应器R-202,在催化剂(GDS-40)的作用下,进行异构化和芳构化反应,以及含硫化合物脱除反应,并避免硫化氢与烯烃重新结合生成硫醇等小分子含硫化合物[5]。反应产物进入稳定塔C-202,塔顶分离轻烃和硫化氢,塔底重汽油与轻汽油混合作为加氢精制汽油出装置(见图1)。

图1 装置工艺流程简图

2 装置开工初期运行情况

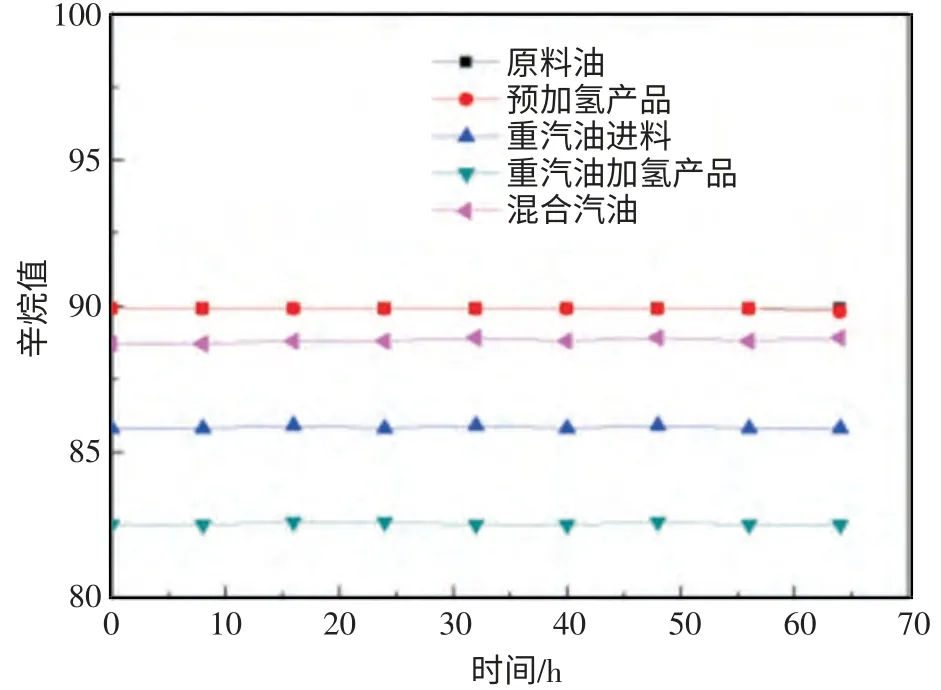

1.2 Mt/a 汽油加氢装置2013 年10 月15 日一次开车成功,成功产出满足国Ⅴ要求的汽油产品后于10 月21 日转入国Ⅳ工况运行,运行初期装置的原料和各中间产品的研究法辛烷值(RON)(见图2),装置的原料和各中间产品的硫含量(见图3)。

图2 开工初期原料、中间产物、加氢产品的RON

从图2 可以看出,催化汽油原料油和预加氢产品研究法辛烷值约为89.9,表明预加氢反应催化剂GDS-20 发生二烯烃饱和和硫醇转移反应时,研究法辛烷值无损失;重汽油进料辛烷值为85.8~85.9,稳定塔进料辛烷值为82.5~83,重汽油加氢产品辛烷值为82.5~82.6;由此可看出,经过R-201 和R-202 加氢脱硫后,辛烷值损失2.8~2.9,经过稳定塔汽提后,辛烷值损失0.5 个单位,重汽油总体研究法辛烷值损失3.3~3.4 个单位;加氢精制后混合汽油辛烷值88.7~88.9,与原料比,研究法辛烷值损失0.9~1.2 个单位。

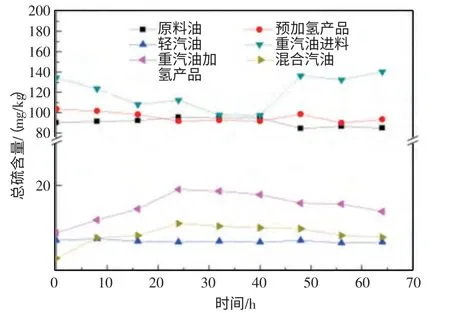

图3 开工初期原料油、中间产物、加氢产品的硫含量

从图3 可以看出,经预加氢反应器后,总硫含量变化不大,经分馏塔轻重汽油切割后轻汽油硫含量13 mg/kg~14 mg/kg,加氢精制后混合汽油硫含量11 mg/kg~15.5 mg/kg,均远低于国Ⅳ汽油硫含量指标。

3 采取的优化措施及效果

3.1 优化调整措施

根据对装置开工初期原料油、中间产物和加氢产品的辛烷值数据进行分析表明,在预加氢反应过程中基本没有辛烷值损失,辛烷值损失全部发生在加氢脱硫和辛烷值恢复单元。对装置开工初期原料油、中间产物和加氢产品的硫含量分析表明轻汽油及加氢精制后混合汽油硫含量均远低于国Ⅳ汽油硫含量指标。制定的降低辛烷值损失的调整措施如下:

(1)在满足加氢精制后混合汽油指标的前提下,降低加氢脱硫反应器和辛烷值恢复反应器的反应温度,降低反应深度,减少烯烃的饱和,降低辛烷值损失。

(2)优化分馏塔的操作,在满足混合汽油产品硫含量和硫醇含量的前提下,增加轻汽油的抽出比例,以减少烯烃进入温度较高的加氢脱硫反应器和辛烷值恢复反应器内的量,减少烯烃饱和量,降低辛烷值损失。

3.2 优化调整后的效果

1.2 Mt/a 汽油加氢装置自2014 年1 月开始分阶段进行工艺参数的优化调整,至2014 年10 月,先后对加氢脱硫反应器入口温度、辛烷值恢复反应器入口温度和轻汽油抽出比例进行了多次调整,以降低汽油加氢装置产品的辛烷值损失。

3.2.1 优化调整后的工艺操作参数 优化调整后的工艺操作参数(见图4,图5,图6)。

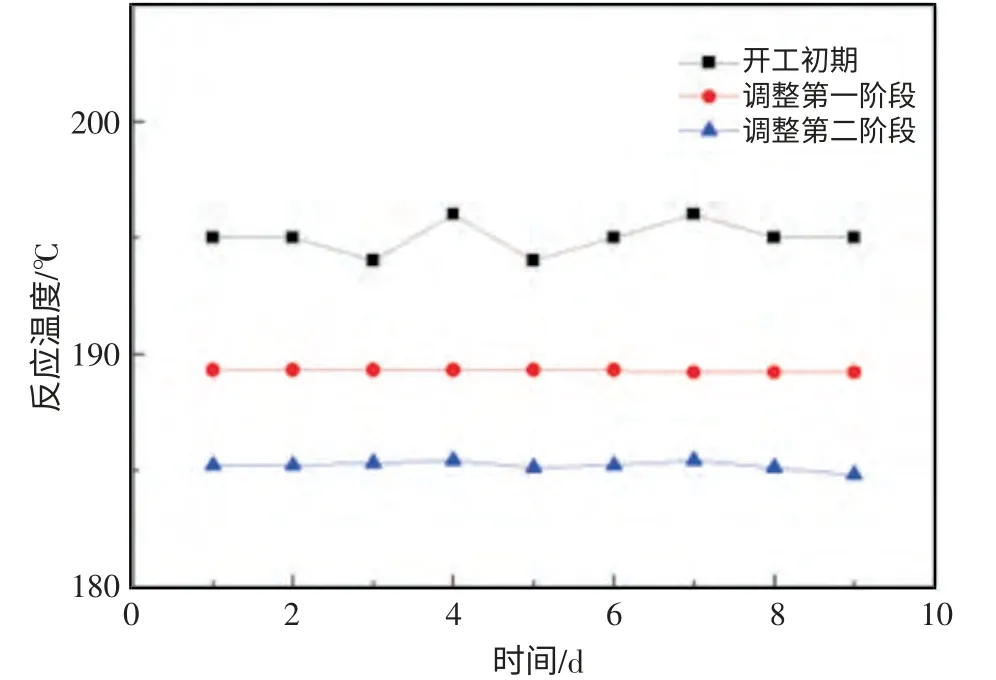

图4 加氢脱硫反应器R-201 入口温度

图5 辛烷值恢复反应器R-202 入口温度

图6 轻汽油抽出比例

由图4、图5 可以看出,加氢脱硫反应器入口温度由开工初期的195 ℃逐步调整至185 ℃;辛烷值恢复反应器入口温度由开工初期的260 ℃逐步调整至234 ℃~236 ℃;由图6 可以看出,分馏塔轻汽油抽出比例由开工初期的31.1 %~31.5 %逐步调整至33.2 %~33.8 %。

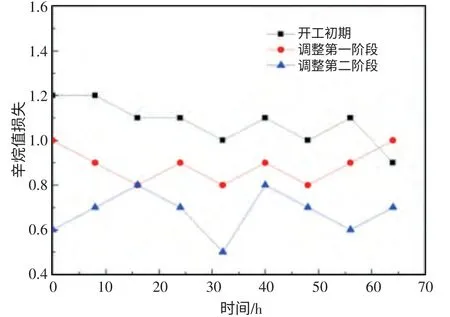

3.2.2 优化调整后的效果与分析 优化调整前后装置的研究法辛烷值损失(见图7)。

图7 优化调整前后装置的研究法辛烷值损失

从图7 可以看出,优化调整前装置的研究法辛烷值损失为0.9~1.2 个单位,第一阶段调整后装置的研究法辛烷值损失为0.8~1.1 个单位,第二阶段调整后装置的研究法辛烷值损失为0.5~0.8 个单位,优化调整前后装置研究法辛烷值损失值减小约0.4 个单位。

4 结论

通过分阶段优化调整汽油加氢装置加氢脱硫反应器入口温度、辛烷值恢复反应器入口温度、分馏塔轻汽油抽出比例的措施,在保证加氢精制后混合汽油产品质量合格的前提下,装置的研究法辛烷值损失值减小约0.4 个单位,效果显著。

[1] 相春娥,宫海峰,刘笑.FCC 汽油选择性加氢脱硫工艺研究进展[J].当代化工,2011,40(10):1054-1057.

[2] 董元成,段永生,王文波.FCC 汽油加氢技术现状及发展趋势[J].广州化工,2010,38(4):21-22.

[3] 龚朝兵,赵晨曦,谢海峰.全馏分催化汽油加氢脱硫工艺的标定与运行分析[J].化工进展,2014,33(1):253-256.

[4] 扈文峰,马书涛.不同工艺的催化裂化汽油加氢装置比较[J].炼油技术与工程,2011,41(8):26-30.

[5] 石岗,范煜,鲍晓军,等.催化裂化汽油加氢改质GARDES 技术的开发及工业试验[J].石油炼制与化工,2013,44(9):66-72.