涡轮三维叶片气动优化设计集成及应用

张 剑,曾 军,葛 宁,赖 巍(.中国燃气涡轮研究院,成都60500;.南京航空航天大学能源与动力学院,南京006)

涡轮三维叶片气动优化设计集成及应用

张剑1,曾军1,葛宁2,赖巍1

(1.中国燃气涡轮研究院,成都610500;2.南京航空航天大学能源与动力学院,南京210016)

摘要:采用商业优化设计平台iSIGHT FD,集成涡轮平面叶栅造型程序、叶片三维积叠程序、流道设计软件、网格划分软件TurboGrid、流场分析软件CFX,开发了涡轮三维叶片气动优化集成系统。该系统由流道优化集成系统、基准截面(根、中、尖)优化集成系统和三维积叠优化集成系统组成。采用该优化集成系统,对弹用发动机低压涡轮导向器进行了三维气动优化设计。结果表明:导向器叶片表面载荷分布明显改善;能量损失较原型降低约7%;在未改变低压涡轮转子的情况下,低压涡轮级气动效率略有提升。

关键词:航空发动机;涡轮;叶片造型;流道造型;参数化;气动性能;优化设计

1 引言

叶型设计在涡轮气动设计中有着非常重要的作用,其优劣直接影响涡轮的气动性能。叶片外形细节稍微变化,就能引起气动性能的显著差异[1](图1)。随着现代涡轮负荷的显著增加,涡轮往往具有大焓降、大膨胀比、高通道扩张角等特点,其叶片表面通常需要设计成扭曲的变截面曲面,形状比较复杂。如何组织叶片表面载荷分布、控制激波强度、降低通道二次流损失、消除叶片表面分离流动,已成为一个重要的研究课题。

本文以涡轮平面叶栅优化设计软件包[2]为基础,对涡轮三维叶片气动优化设计的关键环节进行了研究,开发了基准截面参数化造型程序、叶片参数化三维积叠程序和子午流道参数化造型程序,并分别完成了涡轮子午流道优化设计、基准截面优化设计和叶片三维积叠优化设计系统集成。流道优化集成系统、基准截面优化系统集成和三维积叠优化集成系统,组成了涡轮三维叶片气动优化集成系统。并以真实低压涡轮为研究对象,进行了导向器三维叶片气动优化设计,对比了导向器优化前后的涡轮级性能参数。

图1 叶片造型对气动载荷的影响Fig.1 Effects of blading on aerodynamic loading

2 涡轮叶片气动参数化设计

涡轮叶栅[3]采用三条Bezier曲线绘制,叶盆一条,叶背两条,每条曲线有两个控制点进行调整,见图2。采用Bezier曲线可有效调节型线。

图2 叶栅造型设计界面Fig.2 The interface of cascade design

叶片三维积叠主要是利用基准造型截面,依据一定型线,按照一定插值方法积叠出符合实际需要的叶片。

同时,叶片的三维成型与流道设计分不开。在汲取Bezier曲线叶片造型的基础上,开发了涡轮子午流道参数化造型程序(图3)。上、下子午流道各由一段Bezier型线组成,每条型线的变化由两个控制点控制。每个控制点基于该段型线的整个长度进行了相对化处理。

3 涡轮三维叶片气动优化设计集成

基于涡轮三维叶片参数化造型,统计出三个基准造型截面参数共51个、叶片三维积叠参数9个和流道设计参数16个,总计76个。在如此多参数的情况下,如果每个参数都作为一个变量,那么优化设计时需要进行数以万计的个体计算,完成一个完整的优化设计相当困难。

在涡轮叶片三维造型设计中,需要进行三步操作:首先是基准截面叶栅造型,然后是叶片三维积叠成型,最后是叶片与流道的插值。基于叶片三维造型步骤,可以把涡轮叶片三维优化设计问题分解成几个步骤,每个步骤相对独立,但上一个步骤的优化设计结果直接作为下一个步骤的输入。这样,在每个步骤中优化设计变量相对较少,可以快速得到优化设计结果。涡轮三维叶片优化设计包含三个步骤,子午流道优化、基准造型截面在三维叶片中的优化和三维积叠优化。

优化设计集成基于商业优化设计平台iSIGHT FD[4],并采用自适应模拟退火(ASA)优化算法,以能量损失最小作为优化目标。优化设计过程中采用TurboGrid进行网格自动生成[5],得到流道变化后的网格,再进行流场自动计算[6],并自动输出其性能参数。

3.1子午流道优化设计集成

流道参数变化将引起流道型线变化,通过流道与叶型插值生成新的三维叶片。这样,每次改变流道设计参数,就可得到不同的三维叶片。将以上过程与网格生成、流场计算结合起来,得到子午流道优化设计集成系统。

3.2基准截面优化设计集成

涡轮三维叶片造型软件中包含三个基准造型截面,分别对其进行优化,步骤为:先固定某两个截面的造型设计参数不变,仅优化一个截面的造型设计参数。改变该造型截面的某个或几个设计参数,经插值后就可得到不同的叶片方案,然后进行网格划分和流场计算,得到改变某基准截面后的叶片性能参数。

图3 涡轮流道参数化造型界面Fig.3 The interface of turbine flow path design

3.3三维积叠优化设计集成

三维积叠主要针对叶片的积叠方式、各个截面的相对位置进行优化设计。改变积叠参数,可得到不同的叶片外型,然后进行网格划分和流场分析,得到改变叶片积叠参数后的叶片性能参数。

4 优化设计集成系统应用

4.1数值计算方法

为了既能快速进行优化设计,又能准确反映优化设计中各个变量变化对涡轮气动性能的影响,选择合适的网格数量进行数值分析相当关键。根据以往的计算经验[7],叶片三维网格采用TurboGrid的atm模板自动生成,网格数量选取在8万~10万是合适的。

三维优化设计中,边界条件包含进口边界、出口边界、周期性边界和壁面边界。进口边界给定总压、总温和气流角沿径向的分布。出口给定平均静压,周期性强迫对应点上的所有物理量相等。图4为低压涡轮导向器进口气流角分布。

图4 低压涡轮导向器进口气流角分布Fig.4 Inflow angle distribution of LP turbine nozzle

数值计算采用变物性参数的理想气体,不考虑浮力模型和网格变形。传热模型采用Total Energy并考虑粘性项。湍流模型采用适合叶轮机械旋转和分离捕捉的SST湍流模型,高精度数值求解格式,自动时间步长,设置迭代最少步数50步,最大步数150步,迭代精度最大残差5.0×10-4。

4.2原型低压涡轮导向器

某弹用发动机高、低压涡轮间流道采用了双向扩张的过渡方式,径向尺寸变化剧烈,轮缘扩张角达30°,轮毂扩张角约5°。同时,由于子午面上根、尖流动的不均匀性,可能会造成根部存在较强的激波。该导向器存在一定的优化余地。

4.3流道优化设计

采用流道优化设计系统,保持进出口位置和接口尺寸与原型流道一致,对低压涡轮子午流道进行优化设计。着重优化上缘板前缘倾角、后缘倾角、上缘板两个控制点的相对位置。整个优化设计过程共计算134个个体,耗时733 min。

表1为流道优化前后导向器性能参数对比。优化后喉部流量增加约1.70%,出口绝对马赫数略有增加,但能量损失系数减小约3.30%,总压损失系数减小约3.20%。流道优化后,低压涡轮导叶损失降低显著。

表1 流道优化前后性能参数对比Table 1 Performance parameters of turbine before and after flow path optimization

图5为优化前后流道对比。优化后,轮缘子午流道迅速扩张,然后缓慢变化至最大外径,轮缘处流道扩张角从30°增大到40°。

图5 流道优化前后流道对比Fig.5 The comparison of original flow path and optimum flow path

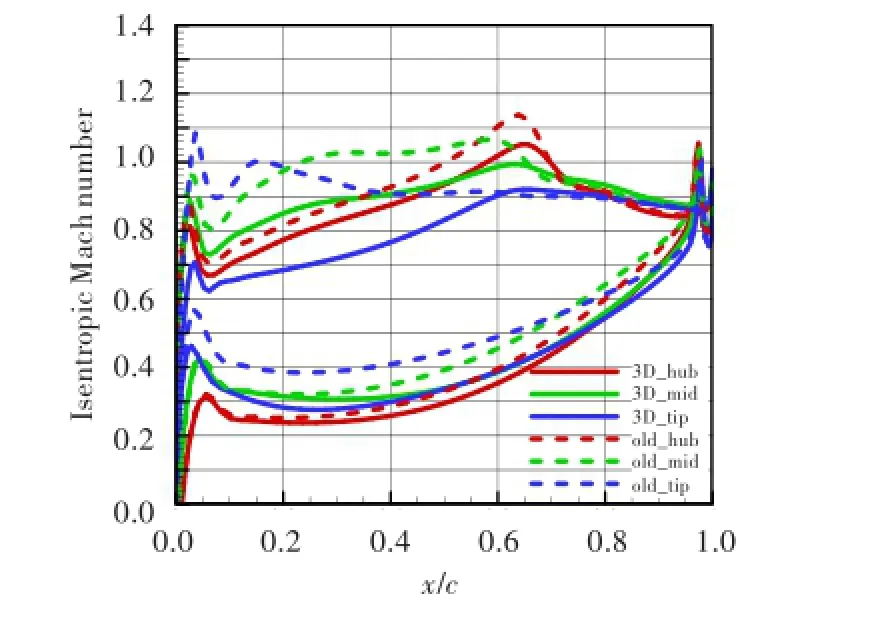

图6为流道优化前后叶片表面等熵马赫数对比。优化后,由于低压导向器进口流道迅速扩张,增加了通道面积,有效降低了叶片进口的气流速度。根、中截面喉道附近的等熵马赫数峰值略有降低。导叶尖截面载荷变化明显:尖截面来流速度降低,叶型前段等熵马赫数降低,同时尖截面的气流攻角略有变化;吸力面气流基本呈均匀加速。

图7为流道优化前后导向器能量损失系数沿径向的分布。流道优化后,在相对叶高0.05~0.90位置,能量损失系数均有不同程度的降低。这是因为流道优化后降低了来流速度,气流在叶片表面流动更加顺畅,同时激波强度减弱。在相对叶高0.90以上,能量损失系数有一定程度的增加,这可以从图8中得到解释:流道优化后,恶化了端壁附近二次流,增强了端壁通道涡。

图6 流道优化前后叶片表面等熵马赫数对比Fig.6 Isentropic Mach number distribution of blade surface before and after flow path optimization

图7 流道优化前后能量损失沿径向的分布Fig.7 Radial distribution of energy loss before and after flow path optimization

图8 流道优化前后叶片表面流线对比Fig.8 Endwall limiting streamline of blade surface before and after flow path optimization

4.4基准截面三维优化设计

采用基准截面优化设计系统,对低压导向器根、中、尖截面分别进行优化设计。

根截面优化设计变量11个,总共计算67个个体,耗时353 min。优化后根截面安装角增加了0.7°,前缘楔形角增大了4.0°,尾缘楔形角减小了0.7°,尾缘折转角增加了1.6°。表2为根截面优化前后性能参数对比,可见优化前后各项参数变化不大。

表2 根截面优化前后叶片性能参数对比Table 2 Vane performance before and after hub section optimization

设计参数的优化,改变了叶片的载荷分布。根截面优化前后叶片表面等熵马赫数对比见图9。可见,中截面、尖截面的载荷分布基本没有变化。由于减小了根截面的尾缘楔形角,并增加了尾缘折转角,优化后的根截面马赫数峰值略有降低,从而减小了损失。

图9 根截面优化前后叶片表面等熵马赫数对比Fig.9 Isentropic Mach number distribution of blade surface before and after hub section optimization

中截面优化设计变量11个,总共计算158个个体,耗时897 min。优化后安装角增加了约1.2°,前缘楔形角增加了0.5°,尾缘楔形角增加了0.1°,尾缘折转角增加了2.0°。

表3为中截面优化前后叶片性能参数对比。优化后,进口流量减小约0.20%,出口绝对气流角增加0.12°,出口绝对马赫数增加0.10%,能量损失系数降低1.30%,总压损失系数降低1.40%。优化效果比较明显。

表3 中截面优化前后叶片性能参数对比Table 3 Vane performance before and after middle section optimization

图10为中截面优化前后叶片表面等熵马赫数对比。叶片根、中、尖截面的等熵马赫数都有了一定改善,等熵马赫数峰值都得到了一定程度降低,有利于降低气流的摩擦损失和激波损失。

图10 中截面优化前后叶片表面等熵马赫数对比Fig.10 Isentropic Mach number distribution of blade surface before and after middle section optimization

尖截面优化设计变量11个,总共计算52个个体,耗时266 min。优化后安装角减小了约0.6°,前缘楔形角增加了9.0°,尾缘楔形角减小了0.35°,尾缘折转角增加了0.1°,截面最大厚度得到了减小。

表4为尖截面优化前后性能参数对比。通过尖截面的优化,进口流量、出口绝对气流角、出口绝对马赫数和总压损失系数无明显变化,能量损失系数降低约0.20%。

表4 尖截面优化前后叶片性能参数对比Table 4 Vane performance before and after tip section optimization

图11为尖截面优化前后叶片表面等熵马赫数对比。优化后叶片尖截面前段负荷增加,等熵马赫数峰值有一定程度增加。在根截面和中截面,叶片表面等熵马赫数优化前后基本无变化。

图11 尖截面优化前后叶片表面等熵马赫数对比Fig.11 Isentropic Mach number distribution of blade surface before and after tip section optimization

4.5三维积叠优化设计

在前期的流道优化、基准截面优化中,由于流道的细微变化和叶片的三维成型变化,造成叶片喉道面积发生了一定变化。同时,在三维积叠中,由于积叠规律的变化,同样会引起叶片喉道面积的变化。因此,三维优化中除优化基准造型截面的轴向和周向积叠规律外,还要引入基准截面的有效出气角作为变量,使得控制导向器的排气面积(或叶片的喉部流量)成为可能,从而为保持原有的转静匹配基本不变提供手段。优化设计中,仍以能量损失最小作为优化目标,以叶片出口流量作为限制参数(优化中控制其变化量为±1.00%)。

叶片三维积叠优化总共计算225个个体,耗时共计1 300 min。表5为三维积叠优化后与尖截面优化后的性能参数对比。通过三维积叠优化,进口流量、出口绝对气流角、出口马赫数均无变化,能量损失系数和总压损失系数均减小了2.00%。

表5 三维积叠优化前后叶片性能参数对比Table 5 Vane performance before and after 3D stacking optimization

图12为三维积叠优化后与尖截面优化后的叶片表面等熵马赫数对比。可见,三维积叠优化在尖截面优化的基础上降低了根截面等熵马赫数峰值,从而减小了叶片的激波损失。

图12 三维积叠优化前后的叶片表面等熵马赫数对比Fig.12 Isentropic Mach number distribution of blade surface before and after 3D stacking optimization

4.6导向器优化设计小结

该优化设计系统采取了分步实施,每次优化结果在上次优化基础上均只有较小的变化。为进一步比较优化前后巨大差异,对比了优化前后叶片三维外型和叶片表面等熵马赫数分布,分别见图13、图14。

图13 优化前后叶片三维外型对比Fig.13 The comparison of original profile and optimized profile

表6为低压导向器三维优化前后气动性能参数对比。可见,通过三维优化设计,叶片的进口流量增加1.38%,出口绝对气流角减小0.47%,出口绝对马赫数增加0.37%,能量损失系数减小7.10%,叶片总压损失系数减小6.90%,三维优化设计取得了明显效果。

5 导向器在涡轮级环境中的匹配分析

为进一步验证优化设计效果,分别采用原型导叶和优化后的导叶,进行低压涡轮级三维数值分析。数值模拟中采用了相同的网格模板及网格数量,网格总数为120万。全三维计算未考虑冷却的影响,导叶和动叶交界面采用级平均处理方法,级出口给定平均静压。计算采用了高精度插值格式,收敛目标为最大残差1×10-4。

图15为优化前后导向器叶片表面等熵马赫数对比。优化前后,级环境中的导向器表面等熵马赫数变化非常明显,并且与图14中的叶片排分析结果一致。

表7为导向器优化前后涡轮级三维计算结果。导向器优化后,导向器的气动性能明显提升:能量损失系数降低了8.50%,总压损失系数降低了10.90%。

图14 优化前后叶片表面等熵马赫数对比Fig.14 Isentropic Mach number distribution of blade surface before and after optimization

表6 优化前后叶片性能参数对比Table 6 Vane performance before and after optimization

图15 优化前后导向器叶片表面等熵马赫数对比Fig.15 Isentropic Mach number distribution of nozzle surface before and after optimization

表7 优化前后涡轮级性能参数对比Table 7 Turbine performance parameters before and after optimization

低压导向器优化后,导向器喉部面积增大,低压涡轮反力度略有增加;低压动叶进口攻角略有变化,然而由于没有及时调整转子叶片的造型和积叠规律,造成优化后的导向器和原转子可能不匹配,优化低压导向器后的涡轮级性能没有得到明显提升。因此,需要对涡轮级所有叶片排进行综合优化,才能全面提升其级性能。

6 结论

以商业软件iSIGHT FD为优化平台,开发了涡轮三维叶片优化设计集成系统,并以弹用发动机涡轮为研究对象,完成了低压涡轮导叶的三维优化设计及在涡轮级中的数值验算。

(1)提出了分步骤的涡轮三维叶片气动优化设计系统。根据涡轮三维叶片造型步骤,分步骤开发了子午流道优化设计系统、基准截面优化设计系统和三维积叠优化设计系统。

(2)采用该三维优化设计系统,对弹用发动机低压涡轮导向器进行了三维优化,优化设计效果显著。优化后,低压涡轮导向器损失降低约7%;改善了叶片气动载荷分布,提高了气动稳定性。

(3)该三维优化设计系统可显著缩短涡轮三维叶片气动设计周期,提高设计质量,具有较高的工程使用价值。

参考文献:

[1] Badhrinath K,Madelone J,Nagendra S.Preliminary system design optimization of aircraft engines[C]//.1999 International iSIGHT Users’Conference.1999.

[2] 张剑.涡轮叶栅二维优化设计程序开发[R].成都:中国燃气涡轮研究院,2009.

[3] 李剑白,卿雄杰.涡轮叶片气动设计软件BladeDesign [J].燃气涡轮试验与研究,2011,24(3):11—15.

[4]Isight design gateway versions 4.0[Z].Enginous Software,Inc.

[5] TurboGrid user’s guide release 13.0[Z].Ansys Inc.

[6] CFX modeling guide release 13.0[Z].Ansys Inc.

[7] 曾军,张剑.带冷气影响的某高压涡轮级流场分析[J].燃气涡轮试验与研究,2005,18(3):19—22.

中图分类号:V231.3

文献标识码:A

文章编号:1672-2620(2015)03-0001-07

收稿日期:2014-11-14;修回日期:2015-06-08

作者简介:张剑(1978-),男,四川资中人,高级工程师,硕士,从事涡轮气动设计及分析工作。

Integration and application of 3D aerodynamic optimization design system for turbine blade

ZHANG Jian1,ZENG Jun1,GE Ning2,LAI Wei1

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics Astronautics,Nanjing 210016,China)

Abstract:Using commercial optimization platform iSIGHT FD,a 3D integrated aerodynamic optimization system for turbine blade is developed with different software and principles,such as ANSYS TurboGrid 13.0,ANSYS CFX 13.0,principles of stacked 3D turbine blade generator and annular cascades.The system consists of flow path optimization integration,the standard sections(root,middle and tip)optimization integration and 3D stack optimization integration.The system has been applied to the 3D aerodynamic optimization design of a LP nozzle of a missile engine.The results show that the load distribution on blade surface had great improvement,about 7%energy loss was reduced comparing with the original design,and the aerodynamic efficiency of LP turbine had a slight increase when the same LP turbine rotor was used.

Key words:aero-engine;turbine;blading;flow path design;parameterized;aerodynamic performance;optimization algorithm