高速柔性转子临界转速随支承刚度和轮盘质量的变化规律

聂卫健,邓旺群,徐友良,杨 海,郭天才(中国航空动力机械研究所航空发动机振动技术航空科技重点实验室,湖南株洲412002)

高速柔性转子临界转速随支承刚度和轮盘质量的变化规律

聂卫健,邓旺群,徐友良,杨海,郭天才

(中国航空动力机械研究所航空发动机振动技术航空科技重点实验室,湖南株洲412002)

摘要:以小型涡扇发动机模拟低压转子为研究对象,采用梁单元建立其动力特性的有限元计算模型,并在不同的支承刚度及轮盘质量下,运用转子动力学分析软件SAMCEF/ROTOR,对模拟低压转子的前三阶临界转速进行了系统计算及分析,揭示出了模拟低压转子前三阶临界转速随各支承刚度、各轮盘质量的变化规律,为模拟低压转子的临界转速设计和调整提供了理论依据,可为后续全尺寸模拟低压转子的动力特性试验提供指导。

关键词:涡扇发动机;模拟低压转子;转子动力学;支承刚度;轮盘质量;临界转速;变化规律

1 引言

转子动力特性分析是转子动力学研究的一项重要内容,国内学者在该领域开展了大量的研究工作。黄太平[1]采用传递矩阵——拟模态综合法,计算了涡扇发动机双转子支承系统的临界转速。史亚杰等[2]对柔性转子的动力特性进行了研究。邓旺群等[3-6]对航空发动机等高速柔性转子的动力特性及高速动平衡技术,进行了系统的分析和试验验证。白中祥、洪杰、盛步云等[7-9]研究了支承系统刚度或动刚度对转子动力特性的影响。目前,常采用有限元法建立复杂转子的动力分析模型。缪辉等[10]运用有限元法,对双转子系统的临界转速进行了分析。

临界转速设计是中小型航空发动机转子设计的核心内容,在中小型航空发动机研制中具有十分重要的地位。为满足转子临界转速设计的裕度要求,可通过选取合适支承刚度、改变质量分布、优化转子结构等方法来实现[11]。

本文以小型涡扇发动机的模拟低压转子为对象,研究了其前三阶临界转速随各支承刚度、各轮盘质量的变化规律,可为临界转速设计和调整提供理论依据,为后续全尺寸模拟低压转子的动力特性试验提供指导。

2 模拟低压转子结构

模拟低压转子结构示意图见图1。整个转子由两级风扇模拟盘、增压级模拟盘、两级低压涡轮模拟盘、风扇轴、拉杆及低压涡轮轴等组成,其中风扇模拟盘端悬臂。转子采用4支点支承方案,轴承编号与发动机中轴承编号一致。故该转子是一个多盘、多支点、轴分段连接且一端悬臂的高速柔性转子。

图1 模拟低压转子结构示意图Fig.1 Structure sketch of the simulated LP rotor

3 有限元计算模型

针对模拟低压转子的复杂结构,采用梁单元建立其动力特性的有限元计算模型(图2)。建模时,简化转子结构,并忽略一些细小的局部结构(如倒角、小孔等);用集中质量单元模拟部分两级风扇模拟盘和涡轮模拟盘,同时用轴承单元模拟支承。

图2 模拟低压转子有限元计算模型Fig.2 Finite element calculation model of the simulated LP rotor

4 临界转速随支承刚度的变化规律

通过动力特性计算分析,初步确定了模拟低压转子1号、2号、5号和6号支承的刚度,见表1。在该组合支承刚度下,模拟低压转子的额定工作转速高于前两阶临界转速,并满足设计准则要求。但转子的实际临界转速是否满足设计要求,还需全转速范围内的试验验证。若不满足设计要求,可通过调整转子的支承刚度和/或质量分布使其满足。在不改变质量分布和转子结构的前提下,以表1中的支承刚度为基准,通过计算揭示模拟低压转子前三阶临界转速随各支承刚度的变化规律,为基于支承刚度调整转子的临界转速提供理论依据。

表1 模拟低压转子支承刚度Table 1 Supporting stiffness of the simulated LP rotor

4.1临界转速随1号支承刚度的变化规律

在2号、5号及6号支承刚度保持不变的情况下,1号支承刚度在(0.1~50.0)×107N/m范围内变化时,模拟低压转子前三阶临界转速的计算结果见表2。当1号支承刚度在一定区段内变化时,根据表2,可得到模拟低压转子前三阶临界转速的变化率(表3)。

表2 改变1号支承刚度时的临界转速Table 2 Critical speeds of the rotor when changing No.1 supporting stiffness

表3 改变1号支承刚度时临界转速的变化率Table 3 Change rate of the critical speeds when changing No.1 supporting stiffness

从表2和表3可以看出:

(1)1号支承刚度从0.1×107N/m增大到5.0× 107N/m时,模拟低压转子第一阶临界转速显著变化,提高了267.75%;随着1号支承刚度的继续增大,模拟低压转子第一阶临界转速几乎不再发生变化。

(2)1号支承刚度从0.1×107N/m增大到5.0× 107N/m、从5.0×107N/m增大到15.0×107N/m、从15.0×107N/m增大到50.0×107N/m时,模拟低压转子第二阶临界转速分别提高了5.84%、17.41%和6.91%,累计提高了30.16%。

(3)1号支承刚度从0.1×107N/m增大到5.0× 107N/m时,模拟低压转子第三阶临界转速提高了10.28%;随着1号支承刚度的继续增大,模拟低压转子第三阶临界转速几乎不再发生变化。

4.2临界转速随2号支承刚度的变化规律

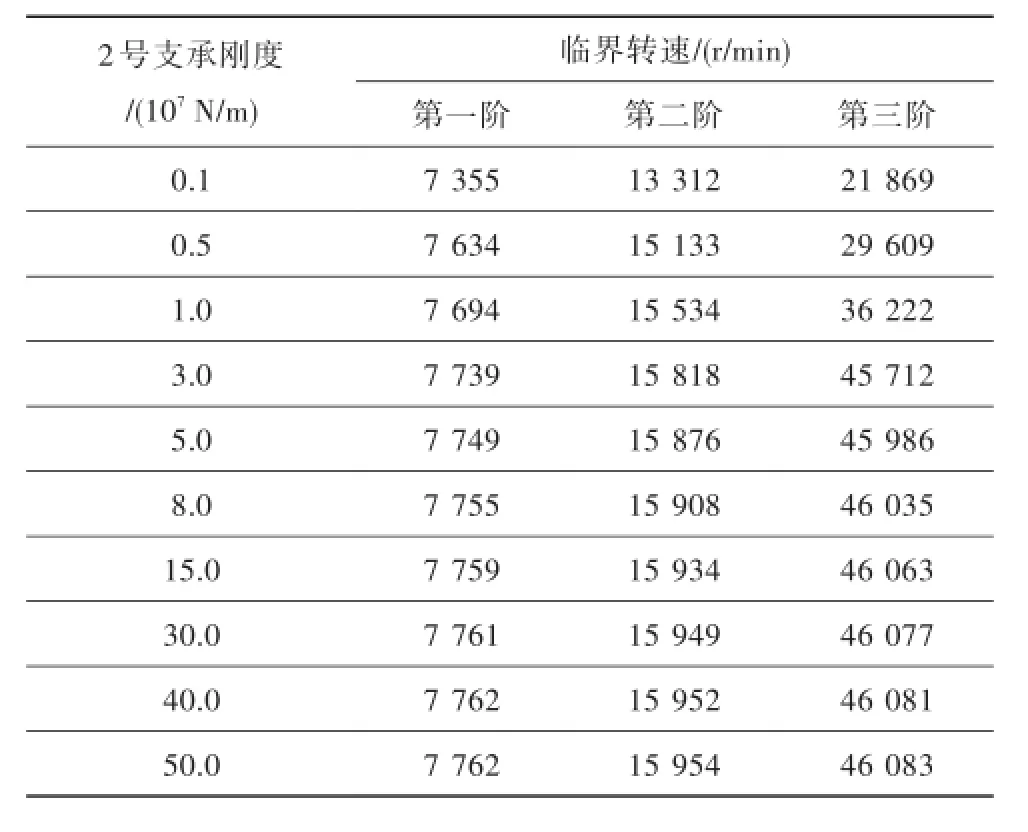

在1号、5号及6号支承刚度保持不变的情况下,2号支承刚度在(0.1~50.0)×107N/m范围内变化时,模拟低压转子前三阶临界转速的计算结果见表4。当2号支承刚度在一定区段内变化时,根据表4,可得到模拟低压转子前三阶临界转速的变化率(表5)。

表4 改变2号支承刚度时的临界转速Table 4 Critical speeds of the rotor when changing No.2 supporting stiffness

表5 改变2号支承刚度时临界转速的变化率Table 5 Change rate of the critical speeds when changing No.2 supporting stiffness

从表4和表5可以看出:2号支承刚度从0.1× 107N/m增大到3.0×107N/m时,模拟低压转子第一、第二阶临界转速分别增大了5.22%和18.83%,而第三阶临界转速显著提高了109.03%。随着2号支承刚度的继续增大,前三阶临界转速不再有明显变化。

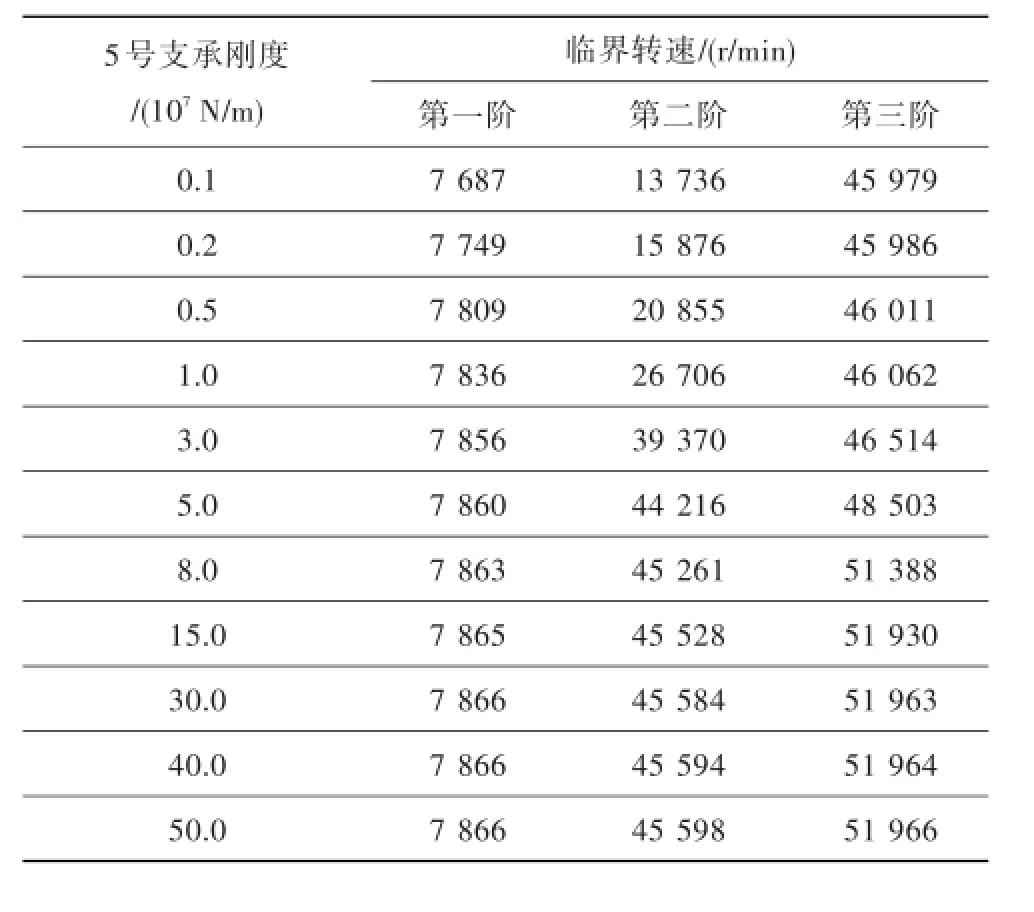

4.3临界转速随5号支承刚度的变化规律

在1号、2号及6号支承刚度保持不变的情况下,5号支承刚度在(0.1~50.0)×107N/m范围内变化时,模拟低压转子前三阶临界转速的计算结果见表6。当5号支承刚度在一定区段内变化时,根据表6,可得到低压转子前三阶临界转速的变化率(表7)。

表6 改变5号支承刚度时的临界转速Table 6 Critical speeds of the rotor when changing No.5 supporting stiffness

表7 改变5号支承刚度时临界转速的变化率Table 7 Change rate of the critical speeds when changing No.5 supporting stiffness

从表6和表7可以看出:

(1)5号支承刚度从0.1×107N/m增大到50.0× 107N/m时,模拟低压转子第一阶临界转速没有实质性变化。

(2)5号支承刚度从0.1×107N/m增大到3.0× 107N/m时,模拟低压转子第二阶临界转速显著提高了186.62%;5号支承刚度从3.0×107N/m增大到8.0× 107N/m时,第二阶临界转速提高了14.96%;随着5号支承刚度的继续增大,第二阶临界转速不再明显变化。

(3)5号支承刚度从0.1×107N/m增大到3.0× 107N/m时,模拟低压转子第三阶临界转速没有实质性的变化;5号支承刚度从3.0×107N/m增大到8.0× 107N/m时,第三阶临界转速提高了10.48%;随着5号支承刚度的继续增大,第三阶临界转速不再有明显变化。

4.4 临界转速随6号支承刚度的变化规律

在1号、2号及5号支承刚度保持不变的情况下,6号支承刚度在(0.1~50.0)×107N/m范围内变化时,模拟低压转子前三阶临界转速的计算结果见表8。当6号支承刚度在一定区段内变化时,根据表8,可得到低压转子前三阶临界转速的变化率(表9)。

表8 改变6号支承刚度时的临界转速Table 8 Critical speeds of the rotor when changing No.6 supporting stiffness

表9 改变6号支承刚度时临界转速的变化率Table 9 Change rate of the critical speeds when changing No.6 supporting stiffness

从表8和表9可以看出:

(1)6号支承刚度从0.1×107N/m增大到50.0× 107N/m,模拟低压转子第一阶临界转速没有实质性变化。

(2)6号支承刚度从0.1×107N/m增大到5.0× 107N/m,模拟低压转子第二、第三阶临界转速分别提高了75.27%和41.47%。随着6号支承刚度的继续增大,第二、第三阶临界转速都不再有明显变化。

5 临界转速随轮盘质量的变化规律

在不改变支承刚度和轮盘结构的前提下,通过计算揭示模拟低压转子前三阶临界转速随各轮盘质量(轮盘结构不变的情况下,只取决于材料的密度)的变化规律,为模拟低压转子基于轮盘质量的临界转速调整提供理论依据。计算使用的支承刚度见表1,选用的轮盘材料及其属性见表10。

表10 选用的轮盘材料及其属性Table 10 Properties of the disk materials

5.1临界转速随风扇一级模拟盘质量的变化规律

风扇一级模拟盘密度在1 780~8 680 kg/m3范围变化时,模拟低压转子前三阶临界转速及其变化率的计算结果分别如表11、表12所示。可见:风扇一级模拟盘密度从1 780 kg/m3增大到8 680 kg/m3时,模拟低压转子第一阶临界转速显著变化,减小幅度达33.47%;而第二、第三阶临界转速没有实质性变化,减小幅度均小于5%。

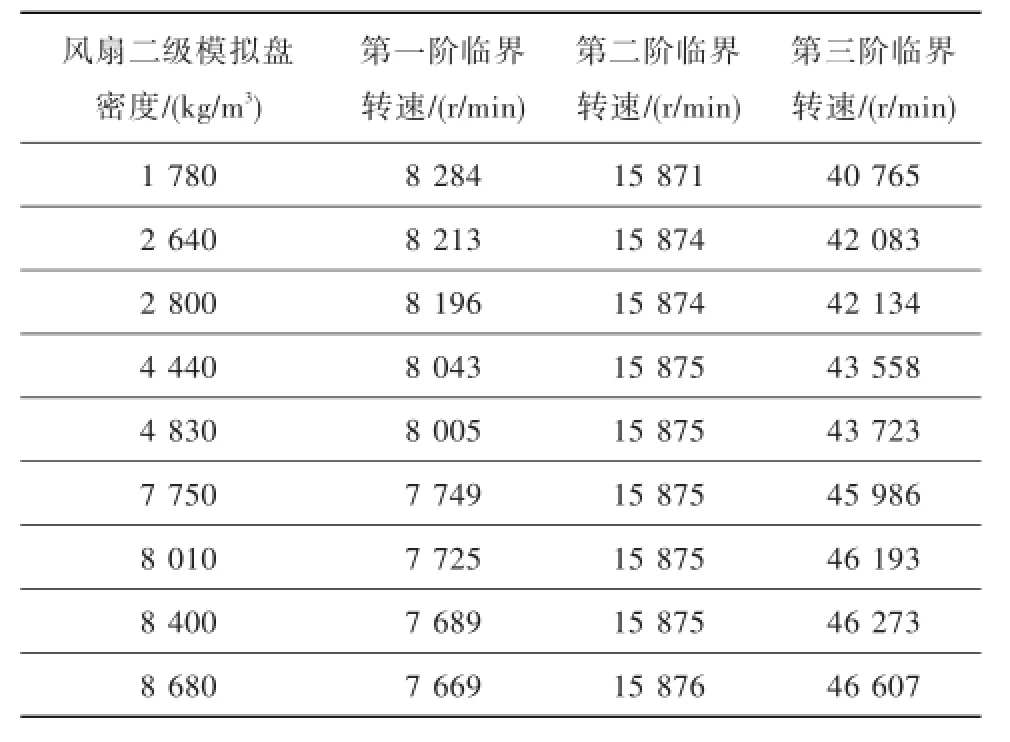

5.2临界转速随风扇二级模拟盘质量的变化规律

风扇二级模拟盘密度在1 780~8 680 kg/m3范围变化时,模拟低压转子前三阶临界转速及其变化率的计算结果分别如表13、表14所示。可见:风扇二级模拟盘的密度从1 780 kg/m3增加到8 680 kg/m3时,模拟低压转子第一阶临界转速减小了7.42%,第三阶临界转速增大了14.33%,而第二阶临界转速几乎不变。

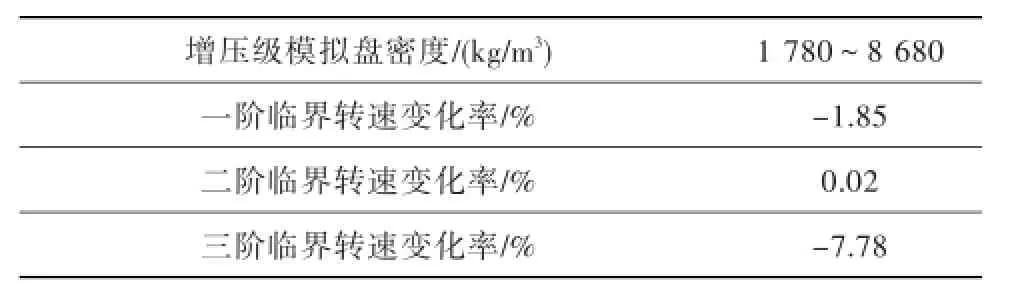

5.3临界转速随增压级模拟盘质量的变化规律

增压级模拟盘的密度在1 780~8 680 kg/m3范围变化时,模拟低压转子前三阶临界转速及其变化率的计算结果分别如表15、表16所示。可见:增压级模拟盘密度从1 780 kg/m3增加到8 680 kg/m3时,模拟低压转子第一、第二阶临界转速的变化均小于2%,第三阶临界转速减小了7.78%。

5.4临界转速随低压涡轮一级模拟盘质量的变化规律

低压涡轮一级模拟盘的密度在1 780~8 680kg/m3范围变化时,模拟低压转子前三阶临界转速及其变化率的计算结果分别如表17、表18所示。可见:低压涡轮一级模拟盘密度从1 780 kg/m3增大到8 680 kg/m3时,模拟低压转子第一、第三阶临界转速的变化均小于1%,而第二阶临界转速显著变化,减小了27.89%。

表11 风扇一级模拟盘密度变化时的临界转速Table 11 Critical speeds of the rotor when changing the density of the simulated first stage disk of fan

表12 风扇一级模拟盘密度变化时临界转速的变化率Table 12 Change rate of the critical speeds when changing the density of the simulated first stage disk of fan

表13 风扇二级模拟盘密度变化时的临界转速Table 13 Critical speeds of the rotor when changing the density of the simulated second stage disk of fan

表14 风扇二级模拟盘密度变化时临界转速的变化率Table 14 Change rate of the critical speeds when changing the density of the simulated second stage disk of fan

表15 增压级模拟盘密度变化时的临界转速Table 15 Critical speeds of the rotor when changing the density of the simulated booster stage disk

表16 增压级模拟盘密度变化时临界转速的变化率Table 16 Change rate of the critical speeds when changing the density of simulated booster stage disk

表17 低压涡轮一级模拟盘密度变化时的临界转速Table 17 Critical speeds of the rotor when changing the density of the simulated first stage disk of LP turbine

表18 低压涡轮一级模拟盘密度变化时临界转速的变化率Table 18 Change rate of the critical speeds when changing the density of the simulated first stage disk of LP turbine

5.5临界转速随低压涡轮二级模拟盘质量的变化规律

低压涡轮二级模拟盘的密度在1 780~8 680 kg/m3范围变化时,模拟低压转子前三阶临界转速及其变化率的计算结果分别如表19、表20所示。可见:低压涡轮二级模拟盘密度从1 780 kg/m3增大到8 680 kg/m3时,模拟低压转子前三阶临界转速的变化均小于2.5%。

表19 低压涡轮二级模拟盘密度变化时的临界转速Table 19 Critical speeds of the rotor when changing the density of the simulated second stage disk of LP turbine

表20 低压涡轮二级模拟盘密度变化时临界转速的变化率Table 20 Change rate of the critical speeds when changing the density of the simulated second stage disk of LP turbine

6 结论

通过计算分析,揭示了某小型涡扇发动机模拟低压转子前三阶临界转速随支承刚度、轮盘质量的变化规律,主要结论如下:

(1)1号支承刚度对模拟低压转子第一阶临界转速、2号支承刚度对模拟低压转子第三阶临界转速、5号支承刚度对模拟低压转子第二阶临界转速、6号支承刚度对模拟低压转子第二阶和第三阶临界转速,均有显著影响。

(2)在一定支承刚度范围内,可通过改变一个或几个弹性支承的支承刚度,来调整模拟低压转子前三阶临界转速。

(3)风扇一级模拟盘质量对模拟低压转子第一阶临界转速有显著影响,风扇二级模拟盘质量对第一、第三阶临界转速有一定影响,增压级模拟盘质量对第三阶临界转速有一定影响,低压涡轮一级模拟盘质量对第二阶临界转速有显著影响,低压涡轮二级模拟盘质量对前三阶临界转速均无实质性影响。

(4)如需通过改变转子质量分布来调整模拟低压转子前三阶临界转速,在保证轮盘强度和寿命的前提下,可通过改变一个或几个轮盘的材料来实现。

参考文献:

[1] 黄太平.涡扇发动机转子动力特性计算与分析[C]//.福建省科协第四届学术年会——提升福建制造业竞争力的战略思考专题学术年会论文集,2004.

[2] 史亚杰,王孝利,洪杰,等.柔性转子动力特性研究[J].航空发动机,2005,31(1):14—17.

[3] 邓旺群,郭飞跃,高德平.航空发动机高速柔性转子动力特性计算[J].振动与冲击,2006,25(5):130—133.

[4] 邓旺群,郭飞跃,高德平.高速柔性转子的主要零部件对其动力特性的影响分析[J].机械强度,2006,28(6):813—819.

[5] 邓旺群,高德平.悬臂柔性转子动力特性及高速动平衡试验[J].航空动力学报,2006,21(3):556—562.

[6] 邓旺群,王桢,舒斯荣,等.涡轴发动机细长柔性转子动力特性及高速动平衡技术研究[J].振动与冲击,2012,31(7):162—165.

[7] 白中祥,吴伟亮,刘闳钊.支承系统的刚度对转子动力特性的影响[J].机械设计与研究,2012,28(4):18—21.

[8] 洪杰,王华,肖大为,等.转子支承动刚度对转子动力特性的影响分析[J].航空发动机,2008,34(1):23—27.

[9] 盛步云,张涛,丁毓峰,等.支承刚度对汽轮机转子动力学特性的影响分析[J].机械设计,2008,25(12):38—40.

[10]缪辉,王克明,艾书民,等.双转子系统临界转速的有限元分析[J].沈阳航空航天大学学报,2011,28(5):27—31.

[11]顾家柳,丁奎元,刘启周,等.转子动力学[M].北京:国防工业出版社,1985:102—117.

中图分类号:V231.96

文献标识码:A

文章编号:1672-2620(2015)03-0019-06

收稿日期:2014-10-20

基金项目:航空科学基金(20112108001,2013ZB08001)

作者简介:聂卫健(1991-),男,江西临川人,助理工程师,硕士研究生,研究方向为航空发动机强度试验与转子动力学。

Analysis on the changes of high-speed flexible rotor critical speeds with supporting stiffness and disk mass

NIE Wei-jian,DENG Wang-qun,XU You-liang,YANG Hai,GUO Tian-cai

(Aviation Key Laboratory of Aero-engine Vibration Technology,China Aviation Powerplant Research Institute,Zhuzhou 412002,China)

Abstract:Taking a simulated low-pressure rotor of a small turbofan engine as the researching object,a finite element calculation model on the rotor characteristics was established.The first three stage critical speeds of the LP rotor were calculated and analyzed by SAMCEF/ROTOR software at the conditions of different supporting stiffness and different disk mass.The change laws of the first three stage critical speeds with supporting stiffness and disk mass were revealed.The research results provide theoretical bases for critical speed design and critical speed adjustment of the rotor.

Key words:turbofan engine;simulated low-pressure rotor;rotor dynamics;supporting stiffness;disk mass;critical speed;change laws