立式储罐施工技术探讨

逯瑞龙

【摘要】本文主要论述了立式储罐的发展和分类,分析了立式储罐常用施工方法的特点和适用范围,探讨了立式储罐施工过程中的难点和质量控制的要点。

【关键词】立式储罐;施工技术;方法;质量控制

1、概述

1.1立式储罐的发展

随着国民经济建设的发展,我国油品消耗量增大,原油的国家储备势在必行。因此,储罐建造出现了一个高峰期,而且储罐也趋于大型化。储罐建造在国内的发展大致可以划分为三个阶段:1)整体技术引进,包括储罐设计,使用材料及施工技术;2)设计和施工技术国产化,但是高强度材料仍需要进口;3)全部实现国产化。

1.2立式储罐的分类

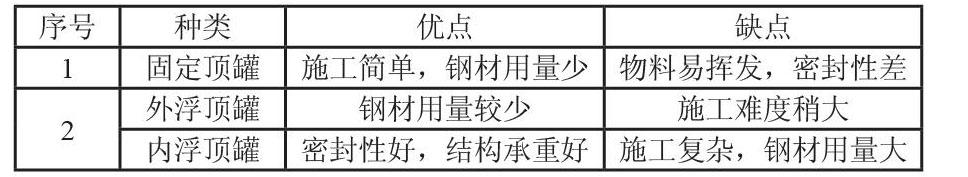

作为原有储备的立式储罐型式和结构多种多样,不同的结构有不同的特点和有点。立式储罐按其结构型式大致可以分为两种。

第一种:固定顶罐。其又分为锥顶储罐,拱顶储罐和自支撑伞形储罐。

第二种:浮顶罐。又可以细分为内浮顶罐和外浮顶罐。

以上两种储罐的优缺点可以参看下表:

2、立式储罐的主要施工方法

立式储罐就是将各种板件、附件组合成为一个整体。焊接量较大,工序复杂。按照组合方式的不同,可以分为正装法和倒装法。正装法就是先将罐底铺设焊接后,焊缝无损检测合格及严密性试验合格后,将罐壁的第一圈板逐块与底板垂直对接并施焊。第一圈罐壁组焊完毕,再逐块安装第二圈壁板,直至最后一圈壁板组焊完毕,再安装顶板。倒装法是先将底板铺好,焊缝经无损探伤及严密性试验合格后,从上到下进行安装。首先将罐顶和罐顶下的第一圈壁板安装好,再将罐顶下的第二圈壁板围在第一圈壁板的外围,并以第一圈壁板为胎具,组队壁板的纵向焊缝,点焊成圆圈后,将罐顶和第一圈壁板提升至第一、二圈壁板搭接位置焊接。其他壁板依同样的方法安装,直至储罐的最下一圈壁板焊接后与底板焊接完成。

2.1正装法施工技术的特点和适用场合

机械正装法施工必须有大型起重机如塔吊,可以适用于任何罐体的施工,包括拱顶罐和浮顶罐。5万m3及以上大型浮顶罐安装主要采用正装法,可以充分利用大型吊装设备,加大预制深度,管壁焊接可以使用自动焊技术,施工快质量好,但是正装法施工必须具有较大的施工场地,便于大型吊装设备的施工和大型钢板的预制。正装施工过程中随着壁板的升高必须搭设脚手架,脚手架可以外搭,也可以内挂。外搭脚手架法随壁板的升高逐层搭设,内挂脚手架法不需要逐层搭设,只在施工面搭设2~3层脚手架。使用外搭脚手架法作业时内部施工通过挂移动小车进行内部施工,内挂脚手架法则在外侧挂移动小车进行外部施工。

水浮正装法是在内部设置有浮舱的圆盘,罐体注水后圆盘浮起,内部施工以圆盘为操作平台,外部施工同内挂脚手架法一样在壁板外侧挂移动小车。

正装法属于传统的施工方法,从下到上逐层施工,需要搭设脚手架,高处作业多,施工难度大,不安全。

2.2倒装法施工技术的特点和适用场合

倒装法由于每次升起的高度不多,不需要大型起重机,也不需要把脚手架搭的很高,焊接作业是在地面或较低的高度上进行,操作比较容易控制,所以在中小型的储罐施工中使用很广泛。3万m3及以下大型浮顶罐施工一般采用倒装法。

倒装法根据升起的机构原理不同,有倒链葫芦起吊法、起重机提升法、液压设备提升法、气体浮力提升法和水浮倒装法等。倒链葫芦起吊法是在壁板内测设置若干的提升柱(桅杆),每个柱上挂倒链葫芦,葫芦可以是手动葫芦,也可以是电动葫芦,利用倒链葫芦吊起壁板和罐顶。起重机提升法是利用起重吊车和龙门吊机吊起壁板和罐顶。受吊车和吊机起吊重量限制,该法只能用于5000m3以下的储罐。液压设备提升法的操作类似倒链葫芦起吊法,在每个提升柱上安装穿心液压千斤顶,利用液压千斤顶顶升起壁板和罐顶。由于液压操控十分容易,该法可以适用于任何大小的储罐。气体浮力提升法是利用风力提升壁板和罐顶。由于密封方面难于把握,风量和风压的调节也不易精确,这种方法操控不够稳定,可能会造成“冒顶”事故[3]。该法需要罐体截面积足够大,才能产生足够的升力,所以该法不适用于5000m3以下的储罐。水浮倒装法不同于正装水浮法,因下面的壁板需要不断上升,底部不能形成封闭,需要在壁板外围临时加設注水容器,注水使带浮舱的装置拉起壁板和罐顶,目前很少使用。

3、罐体关键部位的焊接

3.1边缘板外侧对接焊缝

弓形边缘板的对接焊缝和搭接焊缝,为防止产生较大的焊接变形,采用隔缝焊接的方法,即以焊缝编号为例,先焊编号1、3、5、7、9的焊缝,后焊编号为2、4、6、8的焊缝。通过实际操作经验,按照此方法焊接弓形边缘外侧约350mm的焊缝基本没有焊接变形的发生。

3.2中幅板焊接

焊接原则:a、先短焊缝,后长焊缝。b、初层焊道应采用分段退步跳焊法。c、焊接长焊缝时,由焊缝中心开始向外部两侧分段退焊。d、所有焊工服从统一指挥,打底焊严格按照焊接顺序和分段长度进行。

短焊缝点焊时应将长焊缝的定位焊缝切割开,让焊缝应力处于完全释放状态,点焊完成后按罐底板排版顺序对焊缝进行编号,然后对每条短焊缝以350-400mm的长度进行分段按2、1、3的顺序编号,施焊时依次按照编号从小到大进行分段焊接。短焊缝打底焊应遵循由罐中心向四周并隔缝对称施焊的原则。短焊缝盖面焊接采用连续焊接,也应遵循以上原则。

对于长焊缝,只点焊即将开始施焊的焊缝,将暂不施焊的长焊缝的定位焊缝全部切割开。让焊接应力处于完全释放的状态。长焊缝打底焊接由四名焊工同时进行施焊。先将焊缝四等分,再将每个焊工施焊的长度按350-400mm分段,然后编号,施焊时依次按照编号从小到大的原则分段焊接。四名焊工按照由中心向外进行焊接,焊工应尽量做到等速、同步施焊,焊接进度差不能大于200mm,避免产生较大应力集中影响焊接质量。当所有的打底焊接完成后才能进行焊接盖面,盖面焊接也遵循以上的原则进行施焊。边缘板与中幅板的对接焊缝也按长短焊缝的焊接方法进行焊接。

3.3首圈壁板纵焊缝

首圈壁板即最高一层壁板,其施工质量是以后各圈壁板施工测量的基准,其弧度、铅垂度等形位公差和几何尺寸必须严格控制在允许范围。为防止纵缝焊接产生较大内凹变形,在罐壁板外侧离纵焊缝约50mm处加和纵焊缝相当长度的加强筋,加强筋可采用角钢制作,角钢规格越大防变形效果越好。内侧等距离点焊3块圆弧板,圆弧板用8-12mm钢板制作。由于首圈壁板与包边角钢侧面和罐顶板焊接,因此首圈壁板上端向下约300mm范围内容易产生内凹,所以测量首圈壁板几何形状尺寸、铅垂度等时应避开此范围进行测量。

3.4罐体环焊缝焊接

环焊缝的施焊采用先进行外部焊缝打底,再进行内部打磨清根让后焊接内焊缝,最后进行外部焊缝盖面。外部打底焊接采用分段跳焊的方法进行,先将焊缝长度等分(一般分4或8段),然后将每个焊工施焊的焊缝长度分段(按350-400mm长度一段)编号,编号原则为隔两个号的原则,如按12段则以1、5、9、2、6、10、3、7、11、4、8、12的顺序进行编号焊接。内焊缝在打磨清根处理后采用连续焊接的方法进行焊接。内焊缝焊接完成后在进行外侧焊缝得打底盖面工作。盖面焊接宜采用小直径焊条、小电流、小焊接线能量进行同一方向上的连续焊接。

4、金属储罐的质量检验

4.1无损检验

底板边缘焊缝应进行射线探伤,每个焊工施焊焊缝应按上述方法至少抽查1条。壁板纵向焊缝和环向焊缝每一焊工最初3米焊缝的任意部位取300mm进行射线探伤。底圈和壁板探伤应根据壁厚进行。对于大于10mm的T型焊缝应全部进行射线探伤。

4.2严密性试验

油罐安装完毕后,应按设计文件和规范要求对罐底、罐壁、罐顶和附件进行严密性试验。主要有真空箱试验法,煤油试漏法,化学试验法,压缩空气试验法。罐底试验通常采用真空箱试验法和化学试验法,管壁严密性試验一般采用煤油试漏法,罐顶则一般采用煤油试漏法或压缩空气试验法以检验焊缝的严密性。

五、结束语

综上所述,加强对立式储罐施工技术的研究分析,对于提高施工安全和质量控制有着十分重要的意义,因此在今后的实践中,应该加强对其施工技术影响因素的重视程度,注重其整体性与科学性,以获得最为优化的最终施工效果。

参考文献:

[1]徐至钧,燕一鸣.大型立式圆柱形储液罐制造与安装[M].中国石化出版社.2013.

[1]曾乐主编,现代焊接技术手册[M].上海科学技术出版社.2012

[3]吴阳风、李瑞龙、王锡恒,胀力圆在储罐施工中的应用分析[J].石油化工设备.2013(02):79-80.