基于单片机淬火机床显示控制仪系统设计

刘杰,梅建伟,周祥成

(1.湖北汽车工业学院电气与信息工程学院,湖北十堰442002;2.十堰恒进科技有限公司,湖北十堰442000)

基于单片机淬火机床显示控制仪系统设计

刘杰1,梅建伟1,周祥成2

(1.湖北汽车工业学院电气与信息工程学院,湖北十堰442002;2.十堰恒进科技有限公司,湖北十堰442000)

介绍了基于单片机技术的新型淬火机床显示控制系统,该系统利用串口分别与机床检测控制系统、远程控制系统通信,获取机床运行的主要参数,并控制机床的运行。系统使用工业级液晶屏设计了良好的人机交互界面,可通过键盘设置机床参数并储存。经长期在淬火机床上使用,结果表明各项功能指标满足设计要求。

单片机;显示控制仪;淬火机床

现代淬火机床加工工件种类繁多,工艺比较复杂,不同产品加工工艺曲线不同,通过手动控制无法满足生产需要。尤其在特殊加工行业中,关键部件对淬火工艺有着十分严格的要求,工艺上的细微差别可能会导致部件存在质量不过关,直接影响产品整体性能[1]。随着科技的进步,单片机控制技术越来越成熟,在存在复杂电磁干扰的环境中,新型单片机工作的稳定性、可靠性能够满足生产的要求[2]。使用单片机开发的显示控制仪,能够不断接收检测控制系统发出的机床各项主要参数,通过在线编程的方式输入多种加工工艺参数,由控制器自动控制淬火机床的加工,能提高产品生产效率和质量,实时监控机床的工作状态及关键参数,实现全数字化控制。

1 系统总体设计

本显示控制系统在淬火机床加工系统中主要承担人机交互和控制加工参数的功能,负责收集相关传感器检测系统数据,结合产品工艺实际情况,设定参数,通过发送相应的数据命令,控制淬火机床电源的工作模式。本系统主要功能包括:1)向机床检测控制系统DSP发送请求数据命令,接收并解析DSP数据,通过LCD液晶屏显示;2)通过键盘在线输入、存储多种加工参数;3)实现关键参数数据的在线存储,方便新产品工艺的研究;4)向DSP发送加工参数,精确控制加工时间和其他工艺参数;5)含有多种工作模式,能够满足不同场合的各种生产要求;6)和远方的主控PC机通信,实现远程控制等功能。

为满足系统功能要求,显示控制仪系统硬件部分主要由单片机控制模块、时钟模块、开关量输出、数据输入(按键)、数据显示(5.7寸LCD)、数据存储(EEPROM和Flash)、时钟、电源、串口通讯等部分组成,显示控制仪系统框图如图1所示。本系统通过RS232通信与DSP检测控制系统进行数据交换,获取相应的控制数据,控制淬火机床的加工;通过RS485通信与PC机远程控制系统连接,实现远程数据监控和机床的加工控制。开关量输入检测部分主要用来检测面板上的各个功能按键和选择开关控制本系统的工作模式:本机模式、手动模式、远程控制模式。开关量输出部分主要是控制输出继电器动作,以及控制面板各个指示灯、蜂鸣器等实现工作状态显示以及声光报警功能。数据显示采用工业级大屏LCD显示,具有比嵌入式串口屏在强磁干扰现场工作更加稳定可靠,单屏显示内容更多等优点[3]。

图1 显示控制仪系统框图

1.1时钟电路设计

在淬火机床的工艺参数采集中,不仅要记录电压,电流,淬火液温度等重要信息,还需要记录这些故障信息发生的准确时间。在控制淬火机床的加工时间中,需要能够实现最大99.9 h的计时,由于时间跨度较大,通过读取专用时钟芯片的当前时间,采用软件计算的方式比较合适。系统选用低功耗CMOS时钟芯片PCF8563,地址和数据采用IIC串行总线接口进行传递,能够很好地满足系统需求,节约了系统MCU的IO口,时间精度较高,通过添加3V电池,在系统断电后时钟依然能够准确提供当前时间[4]。时钟电路图如图2所示。

图2 时钟电路设计

1.2存储电路设计

不同设备的工作系统参数不一样,需要能方便修改系统的各项参数并能实现掉电存储,为了方便加工并增强系统的实用性,满足存储多套加工工艺参数,为此选择采用AT24C04芯片来实现关键数据的保存。该芯片采用IIC总线方式通信,与时钟电路部分共用一路IIC总线接口,减少对单片机资源的占用。系统采用2片AT24C04芯片,将系统参数与加工过程记录数据分开存储,减少对存储器的频繁操作,增强系统核心参数的安全性[5]。

机床在加工过程中,可能会出现部分警告或者故障,为了方便分析故障,在出现警告或故障后,控制系统需要及时给出声光报警信息,并将当前故障信息数据存储下来。考虑到机床加工时间较长,在特定情况下出现的报警次数较多、数据量较大,需要采用容量较大的Flash芯片来存储记录故障信息以及故障发生前后的系统关键参数。系统采用了AT45DB161 Flash型芯片来存储数据,AT45DB161采用3.3 V电源,系统MCU采用5 V电源,考虑到系统工作的安全性和抗干扰性,在存储芯片和MCU之间采用磁耦隔离芯片ADUM1411来转化电平。Flash存储电路图如图3所示。

1.3其他部分电路设计

系统需要和负责采集淬火机床关键性能参数的DSP通过RS232通信,该部分通过MCU的一路串口接口通过MAX232芯片和DSP通信;同时还需要和PC机通过RS485进行远程通信,使用MCU的另外一路串口外接MAX485芯片即可实现[6]。所有外部IO检测和IO输出均使用光耦进行光电隔离,利于提高系统的抗干扰能力。电源采用隔离性开关电源,防止淬火电源对系统造成干扰,外部通信电缆均使用屏蔽电缆,利于增强系统的稳定性[7]。

图3 Flash存储电路设计

2 控制系统软件设计

系统软件主要由液晶显示、通信、输入输出IO口处理、系统数据存取、加工参数计算等构成。液晶显示主要控制LCD液晶屏显示数据和切换相应的界面;通信主要负责和DSP以及PC机通信,并处理相应的数据,同时处理和本系统内部的IIC通信和SPI通信;输入输出IO口处理是检测、识别键盘按键[8];系统数据存取负责AT24C04和AT45DB16 1的数据读取和写入;加工参数计算完成淬火机床加工参数的计算与设置。

2.1系统主程序

为保证系统参数的安全可靠,每次正式加工前,反复对比系统参数,备份核心的系统设定参数,为防止人工误操作修改设定参数,系统设计了管理员和操作员2级密码。对输入系统的参数采用智能化控制方式,对每个参数进行比对,不符合条件的数据不允许录入,及时给出提示,防止参数设定出错情况的发生。系统主程序流程图如图4所示。

2.2液晶显示界面

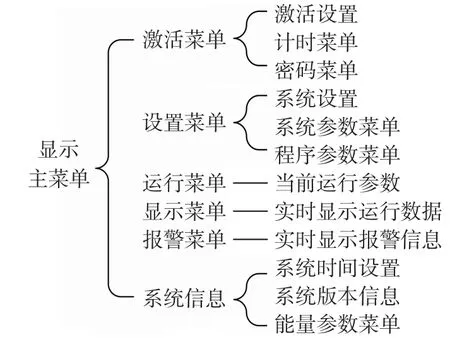

液晶显示作为主要的人机交互界面,必须具有良好的操作性和实用性。根据本系统的功能,采用工业级液晶屏幕,设置了多个功能页面,主要包括主菜单、设置菜单、运行菜单、显示菜单、报警菜单、系统信息页面等,页面的切换由面板上功能按键操作,具体的页面显示结构图如图5所示。

主菜单界面为各个功能菜单的选择界面;激活菜单界面可设置机床的加工模式(远程模式、手动模式、计时加工、程序加工等)及机床系统参数、在线程序参数;运行菜单界面显示当前的加工状态;显示菜单页面实时显示机床的主要性能参数;报警菜单界面显示加工过程中机床发生的详细报警、故障信息以发生故障的时间;系统信息界面显示系统的软件版本号、升级记录、系统时间设置等。

图4 主程序流程图

图5 显示界面结构图

3 总结

基于单片机控制技术的淬火机床显示控制仪系统,通过单片机对关键参数的控制,提高了加工控制精度,产品的不良率得到有效控制,生产效率得到较大提高,具有很强的实用性。系统在淬火机参考文献:

床上的应用使得机床智能化进一步提高,降低了对相关进口设备的依赖性,通过对系统参数的适当修改,能应用于多种型号的机床,适应性较强。

[1]李书常.热处理实用淬火技术介质精选[M].北京:化学工业出版社,2009:10-12.

[2]张跃常.戴卫恒.Fressscale系列单片机常用模块与综合系统设计实例精讲[M].北京:电子工业出版社,2010:266-27.

[3]陈万忠.MC9S12单片机原理及嵌入式应用开发技术[M].北京:机械工业出版社,2012.

[4]李金彤.基于单片机和PCF8563芯片的报警系统[J].计算机光盘软件与应用,2014(3):54-56.

[5]王胜辉,律方成,张正平,等.串行FLASH存储器AT45 DB041与单片机的接口设计及应用[J].电测与仪表,2007(1):65-68.

[6]李朝青.PC机及单片机数据通信技术[M].北京:北京航空航天大学出版社,2000.

[7]艾玲梅.单片机测控系统抗干扰技术[J].陕西工学院学报,2003(6):36-40.

[8]王华山.基于ARM的嵌入式淬火机床能量监控器的设计[D].北京:华北电力大学,2011.

Design of Display Control System for Quenching Machine Based on MCU

Liu Jie1,Mei Jianwei1,Zhou Xiangcheng2

(1.School of Electrical&Information Engineering,Hubei University of Automotive Technology,Shiyan442002,China;2.Shiyan Heatking Technology Co.Ltd.,Shiyan 442000,China)

A new display control system of the quenching machine tool was introduced based on the mi⁃cro controller unit technology,which communicated with the machine tool detection control system and remote control system by the serial port.The main parameters of the machine tool running were ob⁃tained and the quenching machine operation was controlled by the display control system.A good inter⁃active interface was designed with the industrial grade LCD screen.The machine parameters were set and stored through the keyboard.Through a long period use on quenching machine tool,the results show the function parameters meet the design requirements.

MCU;display control device;quenching machine tool

TP368

A

1008-5483(2015)04-0056-03

10.3969/j.issn.1008-5483.2015.04.013

2015-10-05

刘杰(1988-),男,湖北公安人,从事电力电子及智能控制技术研究。E-mail:liujie_dy@huat.edu.cn