精细化管理在玉门炼油厂节能降耗中的应用

何 娟 许海滨 刘晓亚 丁遵义(中国石油玉门油田分公司炼油化工总厂)

精细化管理在玉门炼油厂节能降耗中的应用

何娟许海滨刘晓亚丁遵义(中国石油玉门油田分公司炼油化工总厂)

玉门油田炼油化工总厂结合“两降一提”攻关,扎实推进全员全方位精细化用能管理。精细管控用能的每一项环节,涵盖基础管理、生产用能环节优化、节能技改等多项重点工作。通过分阶段实施和总结,建立了精细化用能管理的长效机制,节能降耗工作取得了阶段性成功,降本控费成效显著,为企业挖潜增效奠定了基础。

精细化管理用能优化降本控费挖潜增效

引言

玉门油田炼油化工总厂(简称玉炼)有着70多年历史,是我国第一个天然石油加工基地,2011年按照结构调整要求关停了滑特油及沥青装置共11套,实现短流程燃料型炼厂转型。玉炼转型后,面临装置结构不匹配、部分装置工艺相对落后等问题,且“十二五”期间进厂原油迅速重质、劣质化,生产经营出现了新的难题和瓶颈制约因素,主要技术经济指标在炼化板块排名相对落后。

为确保实现“三年减亏、五年盈利”的“十二五”战略规划目标,玉炼深入分析瓶颈制约因素,制定和优化“两降一提”攻关措施,在全厂范围内开展了以“深挖运行潜力、消除隐患瓶颈、增强减亏扭亏能力”为中心的全员全方位精细化管理活动,着重于“降本控费、增收创效”,深挖运行潜力,持续提升技术经济指标。

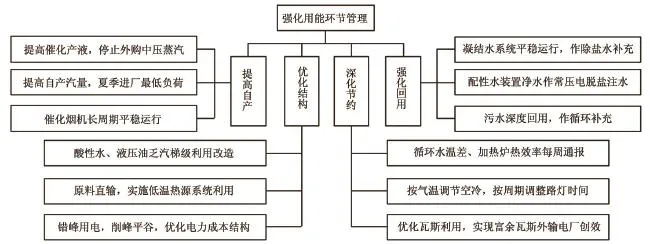

炼油是高耗能行业,其动力消耗花费占加工成本的20%~30%,炼油能耗水平高低直接反映企业的管理状况和装置运行水平,因此,控制动力消耗对实现降本增效具有极为重要的意义。玉炼由于建厂时间早、加工规模小、加工装置不配套等原因,能源利用效率较低,因此,如何优化利用能源,降低能源消耗是企业挖潜增效的一个重要手段,也符合国家节能减排的环保要求(图1)。

图1 玉炼短流程转型后面临的主要问题和经营任务

1 精细化管理管控运行成本

玉炼结合企业生产经营现状,将节能降耗作为控制运行成本、提高管理水平的关键工作,按照为什么开展、如何开展的方式进行全方位推进,找准关键问题、薄弱环节,分阶段实施和总结,建立了精细化管理的长效机制,为企业挖潜增效奠定了基础。

利用精细化管理的方法从3个层面即厂级、车间级、班组级实现能耗精细化管控,并严格指标分解和强化考核力度,将总厂级能耗指标细化分解至各车间、装置、班组,进而做到全员全方位参与,实现能耗管理广度、深度的扩展。厂级层面主要依托于全年预算指标分解和月度绩效考核,整体把握能耗管理和节能节水进度,车间级、班组级层面主要依托于班组绩效核算系统即可实现能源消耗每日核算管理,为经济性核算控制打下了基础(图2)。

2 建立能耗精细化管理制度

2.1分解细化指标并考核兑现

对能耗指标及实物消耗量进行层层分解,把总厂目标分解到车间、装置、班组,把年度指标分解成季度、月度、每周、每日,化总为零进行细化管理。不断建立完善考核体制,落实节能管理调度会周报告制度,设立曝光台,从严处罚无序用能,月度严格考核兑现,提高总厂的能源管理水平。

2.2全员参与并建立用能管理网络

调动全员积极参与节能降耗工作,发挥各级节能网员的作用,明确“用能属地化管理”的职责,把节能节水工作落到实处。为了规范和引导员工节能行为,借助班组绩效管理系统进行班组能耗核算,不断提高全员节能意识,向精细化管理要效益。

2.3开展对比对标,找差距定措施

将对标管理与精细管理相结合,促进各装置学先进、找差距、定措施、争达标的积极性。通过对标管理,寻找节能潜力及目标,有针对性地制订措施,深入挖掘装置节能节水潜力,从而提高能耗管理水平。以加热炉管理为重点,通过开展红旗炉评比活动及加热炉节能技术改造,不断提高加热炉的运行水平,实现加热炉全面达标(图3)。

图3 精细化用能管理措施分解

图2 精细化用能管理分级构架

3 制定并落实能耗精细化管理措施

2012年,受电与蒸汽价格大幅上涨影响,动力成本控制压力骤增,为有效管控动力费用,总厂结合“两降一提”攻关,全员全方位推进精细化用能管理,以不断提高用能效率为重点,细化落实节能降耗措施,加大现场管理力度,努力降低动力费用。

3.1精细管理提高水资源使用效率

以重复利用、深化节约为根本,严把新鲜水的“管、用、节”3个关口,大力整治供水管网的“跑、冒、滴、漏”,提高水的使用效率。严格控制新鲜水进厂总量,将新鲜水的日进厂量控制在6000 t以内。

3.1.1加强循环水管理,减少新鲜水消耗

将循环水浓缩倍数提升到4.0,严格控制各装置循环水进出的温差不小于8℃,提高循环水使用效率;压减各装置用于机泵喷淋的循环水量,减少循环水补水量;加强循环水系统的管理,学习并推广循环水系统的在线查漏和整改技术,尽早发现物料泄漏征兆,及时找出漏点并将泄漏冷却器从系统中切除;压减设备的冷却水量,并做好回收利用,尽量避免直接排空,停用的机泵应做到泵停水停。

3.1.2做好水资源二次利用,提高重复利用率

优化凝结水系统操作,提高凝结水回收利用率。2012年12月,焦化凝结水系统投用,截至2014年底,回收凝结水24.55×104t;提高酸性水净化水利用率,用作电脱盐注水,2011年起酸性水净化污水回用20 t/h;调整污水深度处理装置操作,实现净化水综合利用。2013年11月,污水深度处理回用装置投用,截至2014年底,回用净化污水51.01×104t,实现了水的重复综合利用。

3.2优化大型机组降低电力消耗,错峰用电优化电力成本

3.2.1优化工艺控制,加强设备节电管理

加强催化烟机等大型机组的维护和保运工作,确保长周期平稳运行;不断优化大功率耗电设备运行,降低电力驱动负荷;采取原料直输,减少中间储输环节,降低输转电力消耗;针对玉门冬季漫长和低温特点,及时停用部分空冷,降低电力消耗;加强各装置换热设备的监控,及时清理结垢严重、进出口温差小的换热器,提高循环水泵运行效率,适时调节循环水泵启运台数;加强外来施工临时用电的管理,加装电表计量收费;根据季节变化,及时调整照明的开启和关闭时间。

3.2.2错峰用电、削峰填谷,优化电力成本

充分利用高峰和低谷0.38元/kWh的电价差,实行错峰用电、削峰填谷,最大幅度降低电费。将焦化切焦、南站输转原油、空分氧气和氮气的充装等间歇操作避开用电高峰,安排在电费较低的平段或低谷,压缩机、机泵等设备的切换时间也避开高峰期,努力做到“用同样的电,花最少的钱”,最终达到优化电力成本的目的。老焦化除焦安排在14:00-17:00的用电平段切焦,年节约电费18.85万元。2014年12月,50×104t/a焦化开厂后,不断优化调整除焦周期,由设计的24 h逐步调整为36 h,仍将清焦时间调整到谷段和平段,降低用电成本。优化原油输转时间,将原油输转时间尽可能安排在平段或低谷运行,若全部在平段运行,年减少电费57万元。

3.3优化蒸汽资源利用,提高使用效率

以提高蒸汽利用率、减少浪费为重点,从蒸汽的“生产、传输和使用”3个主要环节入手,进一步细化现场管理,杜绝跑冒滴漏,深度挖掘装置的产汽和节汽潜力,不断完善蒸汽梯级利用,提高全厂的蒸汽利用率。

3.3.1优化产汽装置操作,提高自产蒸汽产量和品质

通过不断优化操作,提高自产蒸汽产量及品质,减少外购;优化重整和催化的操作参数,提高自产蒸汽产量和品质;控制锅炉的连续排污量,减少排空浪费,提高自产蒸汽量。2013年,检修后重整自产蒸汽品质提高,自产1.0 MPa蒸汽7 t/h满足装置压缩机自用。

3.3.2加强蒸汽传输环节的监控,减少蒸汽的损耗

优化蒸汽管网运行,消除盲端,修复完善保温,减少蒸汽管网散热损失,保障输送蒸汽品质;2012年1月,彻底停用2#外购蒸汽管线,2012年5月,停用3.5 MPa蒸汽外购线,实现自给自足;根据气温变化,尽早停用电厂供南站的蒸汽管线,改用厂内转供减少管网损耗。

3.3.3严格控制蒸汽的使用环节,从根本上降低全厂的蒸汽消耗总量

蒸汽的使用环节是控制蒸汽消耗的重要环节,也是降低全厂蒸汽总量的关键。优化汽提塔的操作,在满足装置生产要求的情况下,汽提塔卡边操作,降低蒸汽消耗;加强全厂乏汽的综合利用,将乏汽广泛应用于储运和辅助系统等蒸汽要求较低的环节;碳三装置乏汽改入液压油装置作采暖;酸性水装置实施乏汽梯级利用改造,降低蒸汽损耗量;抓好装置低温余热利用和装置热联合,提高能量利用率。通过布局优化,蒸汽基本达到了3级梯级利用,实现了高能高用、低质低用的梯级利用,3年来蒸汽外购量减少近60×104t。

3.4消灭火炬,富余瓦斯外输创效

图4 精细化用能管理经验总结

对加热炉管理提出更细、更高、更严的要求,全面提高全厂加热炉的管理水平和运行水平;同时,加大对加热炉的监测频次和奖惩力度,不断提高装置加热炉热效率。通过检修,先后对热效率较低的重整圆筒炉等进行节能改造。2011—2013年,全厂加热炉热效率提高了1.28百分点;完善火炬自动点火控制系统,最大限度回收瓦斯,实现富余瓦斯全部外输水电厂(图4)。

4 精细化管理取得的成效

2011年,实现短流程燃料型炼厂转型以来,通过持续推进精细化用能管理,克服电力、蒸汽及除盐水多次涨价等不利因素,2011—2013年3年动力费用下降3800万元,降本控费效果明显(图5)。其中:新鲜水外购总量下降82.03×104t,减少费用133.86万元;因自产蒸汽量增加,除盐水用量增加7.66×104t,增加费用179万元;降低电力消耗5715×104kWh,减少费用1731万元;蒸汽消耗下降58.5×104t,减少费用2115万元。2011年,瓦斯综合利用项目投用,截至2014年底,实现外输瓦斯8.95×104t。2013年四季度至2014年,陆续新开50×104t/a汽油加氢、硫磺造粒、污水深度处理、催化烟气脱硫、70×104t/a柴油加氢、2×104m3(0℃,101.325 kPa)制氢、50×104t/a焦化的装置,共计7套。2014年,能耗指标回升,除蒸汽外各项外购动力同比均有所增加,蒸汽外购同比减少0.79×104t。

图5 2011—2013年能源消耗变化

5 精细化管理的持续改进

随着产品升级配套装置的配套完善,炼化加工格局发生了新的变化,在当前加工规模及加工流程下,积极适应原油重质化、劣质化趋势,不断优化加工方案,确保装置长周期平稳运行。做好全厂整体能量优化,充分考虑新建项目与公用工程及主体生产系统的匹配优化。提高设备可靠性和运行效率是提升节能降耗水平的重要保证,也是各企业、各部门在节能工作中努力的方向。

5.1对全厂能量系统进行优化设计

聘请专业用能公司进行全厂整体用能优化方案设计,包括装置热联合、换热网络的优化、公用系统的合理匹配等,以提出更为合理的装置热联合项目和装置内部用能优化利用项目。

5.2实施减压深拔技术并优化换热流程

对常减压蒸馏装置进行减压深拔技术和换热流程优化改造,实施常减压装置的整体优化。通过改造,预计减渣收率降低3~4百分点,原油终温由262℃提高到300℃,降低炼油能耗(标油)2 kg/t。

5.3做好低温热的回收利用及凝结水闭式回收

健全热水循环系统,做好全厂低温热的回收利用,同时全面做好凝结水和乏汽的闭式回收。目前,凝结水回收方式为开式回收,未实现装置凝结水的全面回收。本着“按质使用、净污分流”的原则,建设含油凝结水管网和干净凝结水管网,对凝结水实行闭式回收。在各用汽装置建立高温凝结水闭式回收站,送入相应主凝结水管线加以综合利用,整个系统适应闭式回收工况,最后闭式进入凝结水除油、除铁处理装置。

5.4继续完善计量仪表器具,精准计量

逐步完善装置能源计量器具的配备,实现对装置和主要工序能源消耗实物量的准确计量,为完善装置能耗定额管理打好基础。

6 结束语

精细化管理是1种以最大限度地减少管理所占用的资源和降低管理成本为主要目标的管理方式。通过在玉门油田炼化总厂4年来的实践和推进,有效解决了短流程转型后面临的诸多问题,尤其在管控能耗、控制动力费用方面取得阶段性成功,创效能力不断增强,生产经营形势全面好转。其中:2012年10月,实现13年来第1次内部盈利;2013年12月,再次内部盈利;2014年3月、5月、6月、7月4次实现单月内部盈利,尤其5月首次实现15年来炼化板块单月盈利;2014年同比减亏2.9亿元。短流程实施以来,累计减亏逾14亿元,为“十二五”实现“三年减亏、五年盈利”目标奠定了基础。

10.3969/j.issn.2095-1493.2015.12.013

2015-09-02)

何娟,工程师,1997年毕业于上海石油化工高专,从事企业生产计划统计及节能节水管理工作,E-mail:ymhjuan@petrochina.com.cn,地址:甘肃省玉门市老市区炼油化工总厂生产计划科,735200。