考虑多技能人员的装配线再平衡问题研究*

杨红光,胡小锋,张亚辉,金 烨

(上海交通大学机械与动力工程学院,上海 200240)

考虑多技能人员的装配线再平衡问题研究*

杨红光,胡小锋,张亚辉,金 烨

(上海交通大学机械与动力工程学院,上海 200240)

装配线上高技能员工离岗,新员工不能直接替换上岗,将会导致装配线产能下降,甚至停产。为了保证装配线的正常运作,在充分考虑人力资源和空间等约束的前提下,建立了以最大化装配线产能和最小化人员成本为目标的装配线人员再分配模型,并设计了一种启发式算法进行求解。最后通过工程实例,验证了该方法的有效性。

装配线;再平衡;人员再分配;多目标;启发式算法

0 引言

人员分配,特别是装配线关键工位上作业人员的优化配置,是影响装配生产效率的重要因素,因此,装配线关键工位上人员的离岗(人员跳槽等)可能会对装配线的正常运行产生严重影响。为了保持装配线的正常运行,企业需要快速聘用新的作业人员进行补充,但是,新员工一般无法直接熟练地在关键工位上进行作业。因此,在保证企业高效运行和成本约束的前提下,对作业人员进行再分配的装配线再平衡问题的研究十分具有理论和现实意义。

近几年,装配线再平衡问题受到越来越多企业和科研人员的关注,大致分为任务再分配和人员再分配两个方面。Ramirez等针对产品特征变动引起的再平衡问题,应用遗传算法进行了任务的再分配[1]。Gamberini等针对采用新工艺的再平衡问题,提出一个多准则的单程启发式算法进行任务再分配[2],之后,又针对该问题提出一个多重单程启发式算法[3]。杨才君等[4-6]、Oliveira等[7]、Zhu等[8]也分别针对混装线的任务再分配问题进行了研究。但目前对于涉及人员再分配的再平衡问题研究较少,Corominas等研究了夏季需要雇佣临时人员来增加产量的再平衡问题,给定再平衡后的节拍时间,以最小化临时人员数量为目标进行装配线再平衡,但假定人员可以无差别地执行所有任务,且没有考虑人员技能等级的不同[9]。当前,对于人员分配问题的研究,虽然考虑了人员的技能等级,但是往往没有考虑到人员再分配的情况。Nakade等以降低U型装配线节拍为目标进行了人员分配问题的研究[10]。Kuo等将具有多技能的装配人员分为多个类别,以装配线之间人员转换次数最小为目标进行人员分配[11]。Miralles等以生产效率最大和人员满意度最高为目标进行了多目标的装配线人员分配问题研究[12]。曹乐等以工位适应度最大化和工位间适应度差最小化为目标对装配人员进行优化配置,但却没考虑装配线人员在各工位上作业时间的差异[13]。沈维蕾等以装配线上人员胜任力指数总和最大为目标进行人员配置[14],李先号等对混装线进行人员分配[15],而且人为选取多组权值。

本文针对关键工位上作业人员离岗引起的再平衡问题,建立了以最大化装配线产能和最小化人员成本为目标的装配线人员再分配模型,并采用启发式算法进行求解,以达到使用较低的人员成本,维持装配线高效运行的目标。

1 装配线多技能人员再分配模型

在关键工位上的作业人员离岗、新员工无法直接上岗的情况下,为了尽量保持原有系统产出并满足成本要求,充分考虑了装配线人力资源限制和空间约束,对装配人员的再分配问题进行建模研究。

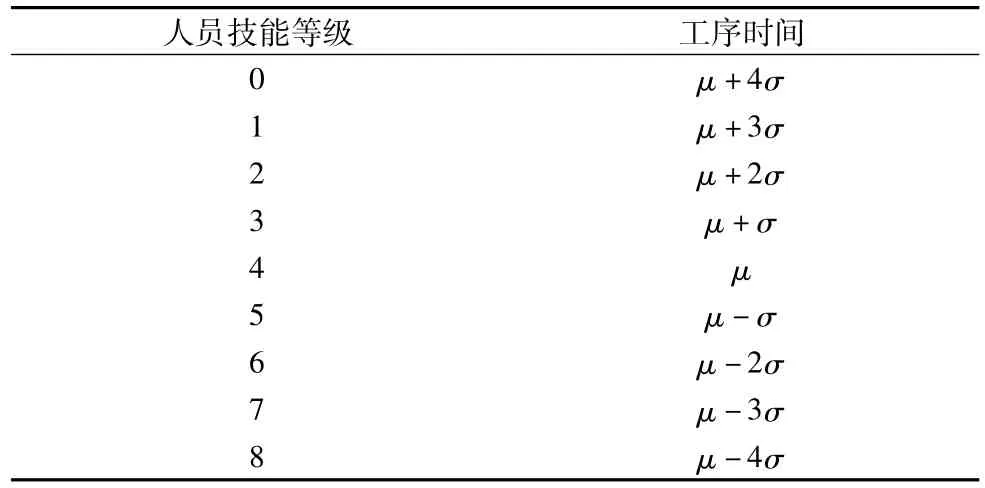

在一条装配线上,装配人员在不同工位上的操作能力存在差异,不同装配人员在同一个工位上的操作能力也有所不同,因此每一个装配人员在不同工位上的技能等级也不相同。在保证装配质量的前提下,装配人员的技能等级主要根据操作时间进行划分。沿用Süer等的研究成果[16],我们将人员技能分为9级,并制定装配人员技能等级与工序操作时间转换表,如表1所示。

表1 人员技能等级与工序操作时间转换表

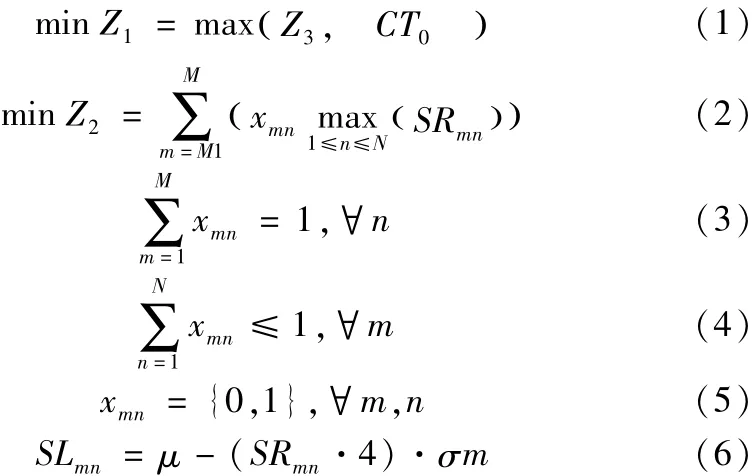

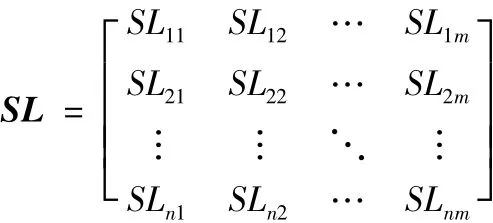

设已经运行的某条装配线,有N个工位,由于空间限制,每个工位上只能分配一个作业人员。关键人员离岗后,装配线上剩余M1个人员,0≤M1<N。假设目前企业可以从M2个人中选择适当数量的人补充到现有装配线中,并假设新聘人员受技能等级的限制无法很好地直接取代离岗人员的工作,因此,需要对人员进行再分配以满足企业需要。定义原装配线节拍时间为CT0,SRmn指第m个人员在工位n上的技能等级,1≤m≤M(M=M1+M2≥N),1≤n≤N。SLmn指第m个人员在工位n上的操作时间,1≤m≤M,1≤n≤N。人员薪资按照其最高技能等级计算。

装配人员再分配问题的数学模型表示为:

2 多目标启发式算法设计

人员再分配过程中,人员稀缺的工位优先进行分配,而且,优先分配原装配线人员。在这个过程中,尽量保持装配线节拍时间不变;不能保持时,最小化装配线节拍时间,同时最小化新聘人员薪资。具体步骤如下:

步骤1:导入人员技能等级、最初工位负荷集和原节拍时间CT0,进行人员技能等级与工序操作时间的转换,构建工位与人员配对负荷矩阵SL;

步骤2:求解以最小化Z3为目标,以式(3)~(5)为约束的数学模型,该问题为非标准指派问题,得出最佳分配方案矩阵x1,此时该分配方案的工位-人员配对负荷向量为a;

步骤3:令γ*表示装配线的最大配对负荷,取γ*=max(a),保证装配线上任意装配岗位所配置人员的配对负荷不高于γ*;

步骤4:若γ*≤CT0,则表示可通过人员再分配达到原节拍时间CT0,令γ*=CT0,否则,直接跳转到步骤5;

步骤5:将矩阵SL中所有项与γ*相减,形成配置矩阵DM,矩阵DM每一列中非负元素的个数对应于该岗位可配置人员的数量;

步骤6:计算矩阵DM每列非负元素的个数,并按照从小到大的顺序进行排序;

步骤7:每列对应的工位按照排列顺序配置人员,若非负值对应原装配线人员,则进行优先选择并删除DM中的对应行,否则选择非负值中对应薪资等级最低的人员,将其配置给该列对应的装配工位并删除DM中的对应行,以最小化新聘人员薪资;

步骤8:判断是否所有工位已经配置完成,若已经配置完成,则进入步骤9,否则跳转到步骤6;

步骤9:输出新聘用人员编号及薪资等级和,输出人员再分配方案及对应节拍时间。

3 实例

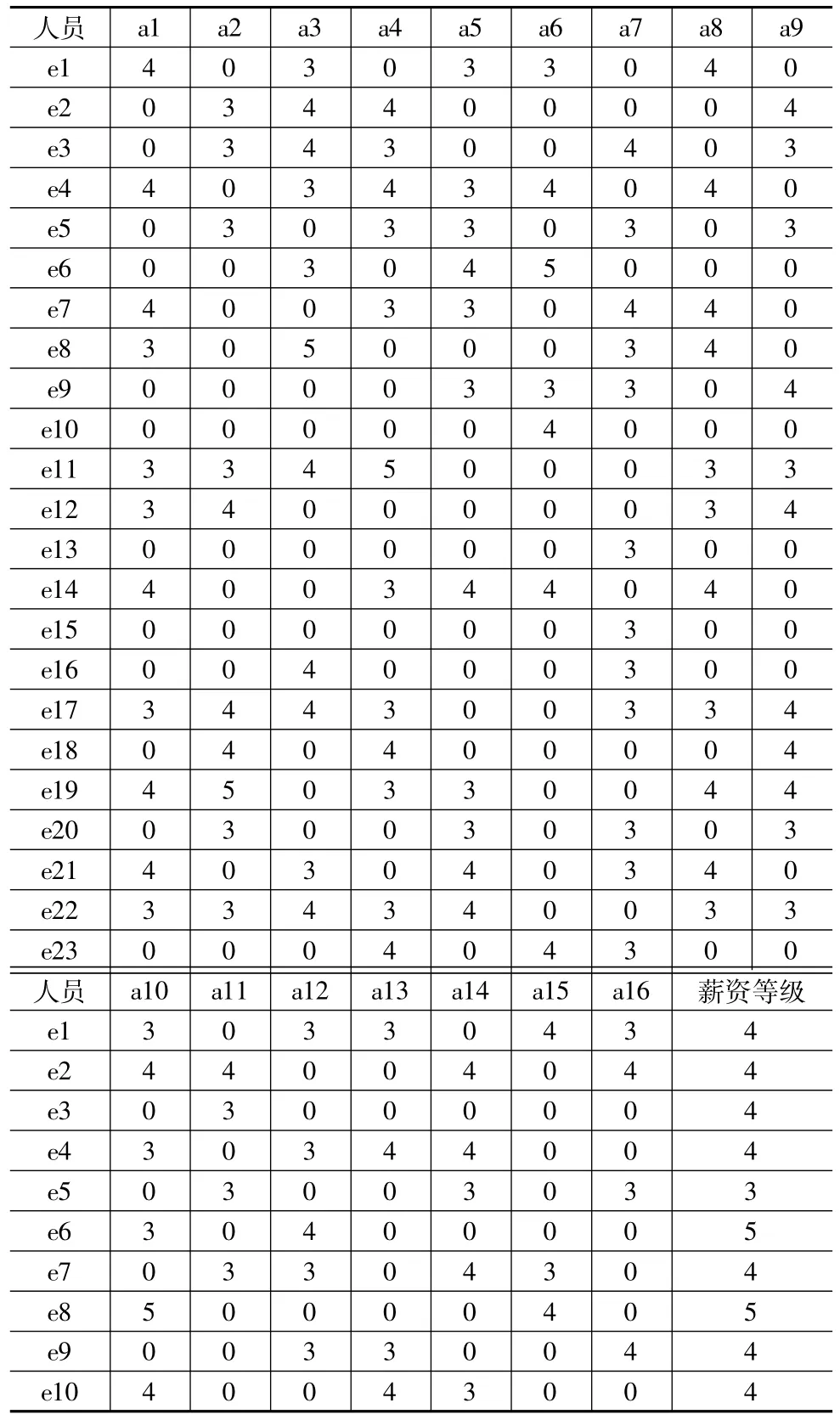

以某装载机双边装配线的人员再分配问题为例,该装配线上人员分配情况如表2所示,关键工位上人员e7、e10和e16的离岗将会对装配线的正常运行带来很大影响。取σ=0.1μ进行工人技能等级测定,获得所有人员的技能等级矩阵如表3所示,e17~e23编号对应的是可聘用人员,可聘用人员直接取代离岗人员后,人员分配情况如表4所示,装配线的节拍时间从原来的1153s增加至1268s,装配线运行效率降低。

表2 人员分配情况表

表3 人员的技能等级矩阵

续表

表4 可聘用人员直接取代离岗人员后的人员分配情况表

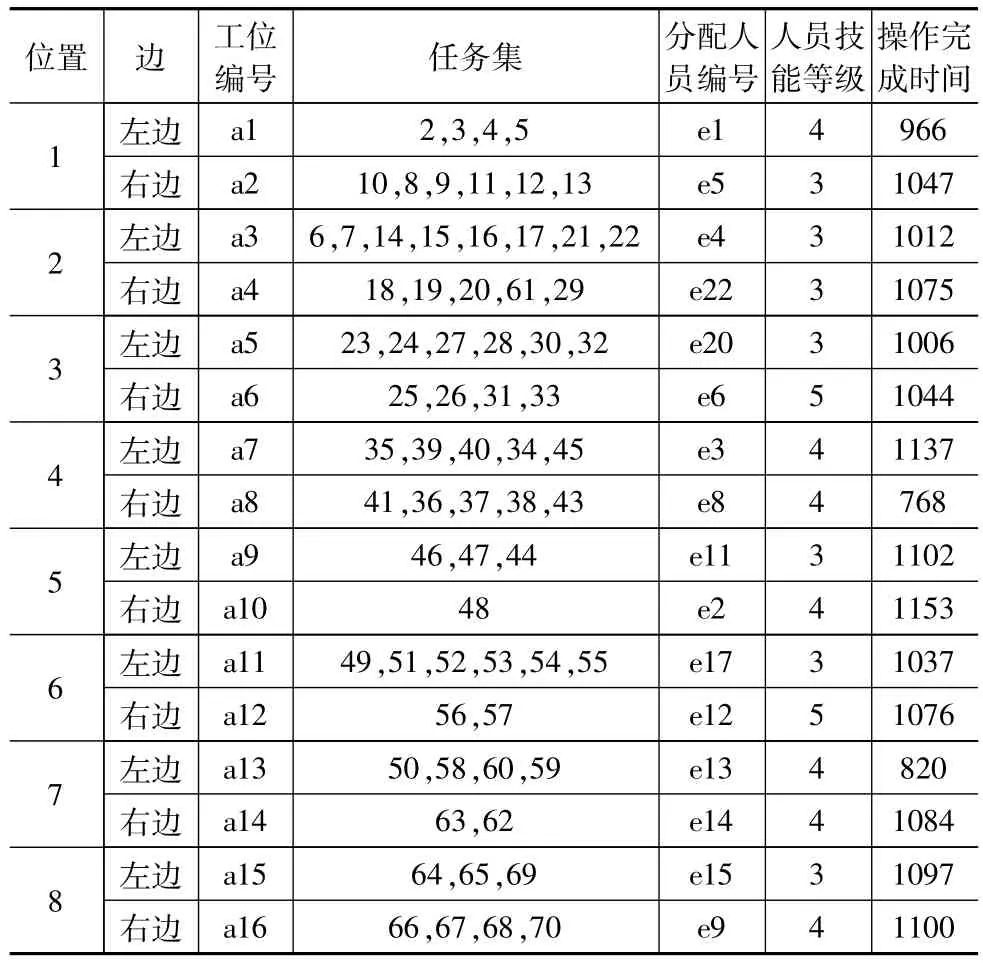

采用MATLAB R2013a编程实现启发式算法,求得的人员再分配情况如表5所示。人员再分配后的节拍时间达到了再分配前CT0=1153s的要求,需要聘用的人员编号分别为e17、e20和e22,对应薪资等级分别为4、3和4。

表5 人员再分配情况表

4 结束语

目前,制造业企业面临着越来越激烈的专业人才竞争,特别是在装配线上的高技能员工。在装配线上,关键岗位工人的离岗将会严重影响装配线的正常运行。企业为了维持装配线的正常生产过程,需要快速聘用新的人员,但是,新员工一般无法直接胜任关键工位上的工作。因此,需要进行人员的再分配。针对此类装配线再平衡问题,本文在充分考虑人力资源和空间等约束的前提下,建立了以最大化装配线产能和最小化人员成本为目标的装配线人员再分配模型,并制定了启发式算法进行求解,最终,用一个实际的工程案例验证该算法的有效性。本文算法为解决人员再分配的装配线再平衡问题提供了一种可行方案。

[1]SM Ramirez,L M T Trevino,M G Cedillo,et al.Assembly Line Reconfiguration Under Disturbances:an Evolutionary Approach to Decision Making[C].Proceedings of the 15th International Conference on Computing,2006:24-32.

[2]Rita Gamberini,Andrea Grassi,Bianca Rimini.A New Multiobjective Heuristic Algorithm for Solving the Stochastic Assembly Line Re-balancing Problem[J].International Journal of Production Economics,2006,102(2):226-243.

[3]R Gamberini,E Gebennini,A Grassi,et al.A Multiple Single-pass Heuristic Algorithm Solving the Stochastic Assembly Line Rebalancing Problem[J].International Journal of Production Research,2009,47(8):2141-2164.

[4]杨才君,高杰,孙林岩.多目标混流装配线再平衡模型与算法[J].系统工程理论与实践,2013(8):1956-1964.

[5]Caijun Yang,Jie Gao,Linyan Sun.A Multi-objective Genetic Algorithm for Mixed-model Assembly Line Rebalancing[J]. Computers and Industrial Engineering,2013,65(1):109-116.

[6]CaiJun Yang,Jie Gao.A Multi-objective Genetic-algorithm for Mixed-model Assembly Line Rebalancing Problems[C]. Proceedings of IEEE on Computer Society,2010.

[7]F SOliveira,K Vittori,R M O Russel,et al.Mixed Assembly Line Rebalancing:a Binary Integer Approach Applied to RealWorld Problems in the Automotive Industry[J].International Journal of Automotive Technology,2012,13(6):933-940.

[8]Zhiyuan Zhu,Jie Tan,Wancheng Ni,etal.A Multi-objective Dynamic Rebalancing Scheduling Algorithm for Mixed-model Assembly Line[C].Proceedings of IEEE on Computer Society,2012:586-591.

[9]Albert Corominas,Rafael Pastor,Joan Plans.Balancing Assembly Line with Skilled and Unskilled Workers[J].Omega,2008,36(6):1126-1132.

[10]Koichi Nakade,ReiNishiwaki.Optimal Allocation of HeterogeneousWorkers in a U-shaped Production Line[J].Computers&Industrial Engineering,2008,54(3):432-440.

[11]Yiyo Kuo,Taho Yang.Optimization of Mixed-skill Multiline Operator Allocation Problem[J].Computers&Industrial Engineering,2007,53(3):386-393.

[12]Cristóbal Miralles,JoséPGarcía-sabater,Carlos Andrés,et al.Branch and Bound Procedures for Solving the Assembly Line Worker Assignment and Balancing Problem:Application to Sheltered Work Centres for Disabled[J].Discrete Applied Mathematics,2008,156(3):352-367.

[13]曹乐,王彪,刘飞,等.装配线多技能作业人员优化配置模型[J].重庆大学学报,2010,33(12):21-26.

[14]沈维蕾,黄莉.基于组合赋权的装配线作业人员优化配置[J].合肥工业大学学报(自然科学版),2013,36(9):1034-1037.

[15]李先号,贾晓亮,刘吉双,等.基于多目标岗位适应度的混流装配线人员配置优化方法研究[J].航空精密制造技术,2013(6):41-44,61.

[16]G A Süer,R R Tummaluri.Multi-period Operator Assignment Considering Skills,Learning and Forgetting in Labourintensive Cells[J].International Journal of Production Research,2008,46(2):469-493.

(编辑 李秀敏)

Research on Assembly Line Rebalancing w ith M ixed-skillW orkers

YANG Hong-guang,HU Xiao-feng,ZHANG Ya-hui,JIN Ye

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai200240,China)

The leaving high-skilled operators and the unqualified new operators,make the assembly line decrease in production capacity,or even shut down.In this paper,the rebalancing problem concerns how to reassign assembly operators under the constraints of human resources and space,to make sure the assembly line operates normally.The objectives are tomaximize the production of the assembly line andm inimize the staff costs.A multi-objective heuristic algorithm is proposed to solve this problem.Eventually,the effectiveness of the proposed method is verified by an engineering project.

assembly line;rebalancing;workers reassignment;multi-objective;heuristic method

TH166;TG659

A

1001-2265(2015)07-0131-04 DOI:10.13462/j.cnki.mmtamt.2015.07.036

2014-10-20;

2014-11-19

国家自然科学基金(51475303)

杨红光(1988-),男,河南商丘人,上海交通大学硕士研究生,研究方向为装配线的再平衡,制造系统仿真、规划,(E-mail)yanghg2008 @126.com;通讯作者:胡小锋(1977-),男,浙江兰溪人,上海交通大学副教授,博士生导师,研究方向为制造系统与物流系统的规划、调度与管理,运筹学的工程应用等,(E-mail)wshxf@sjtu.edu.cn。