曲轴箱体精镗、铰孔组合机床的设计

刘建辉

(长城汽车股份有限公司灯具事业部,河北保定 071000)

曲轴箱体精镗、铰孔组合机床的设计

刘建辉

(长城汽车股份有限公司灯具事业部,河北保定 071000)

文章介绍了一种机床设计方法,该方法采用了专用三轴镗较头、螺旋导引镗杆、双支撑前导引镗模、数控滑台和专用两次抬起夹紧机构及合理的工作循环设计等技术。运用该方法设计的卧式双面精镗、较孔组合机床在加工曲轴孔及两端销孔时,加工后的表面粗糙度达到Ra0.8以上,没有退刀痕,且保证孔系位置度不大于φ0.1mm,镗孔圆柱度不大于0.01mm,镗孔圆度不大于0.005mm,曲轴孔同轴度不大于φ0.02mm。

组合机床;曲轴孔;工作循环;让刀

0 引言

曲轴箱体是发动机的重要组成部分,结构较为复杂,其加工精度尤其是曲轴孔的尺寸和形位精度、表面粗糙度超差产生的儒动和噪声,直接影响发动机的NVH特性,降低顾客的精致感知,在生产加工中,组合机床有效率高和工序集约化的优势,本文主要介绍一种精镗曲轴孔、铰两端面销孔的组合机床的设计。

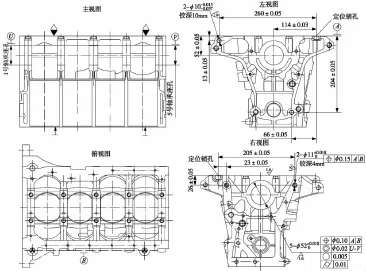

1 被加工工件

被加工工件:曲轴箱体LF479Q1-1002101A,材料:合金铸铁;硬度:HB200;加工内容如图1所示,①精镗一组5层曲轴孔,要求:曲轴孔对基准面A和基准 B的位置度不大于 φ0.1,圆柱度不大于0.01,圆度不大于0.005,5层孔同轴度不大于φ0.02,表面粗糙度Ra1.6以上,加工面不允许有退刀痕;②铰削左端面销孔,要求:销孔对基准面A和基准B的位置度不大于φ0.10;③铰削右端面2-销孔,要求:销孔对基准面A和基准B的位置度不大于φ0.10。

图1 被加工工件

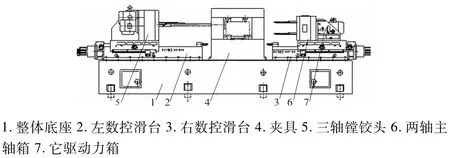

2 机床的配置

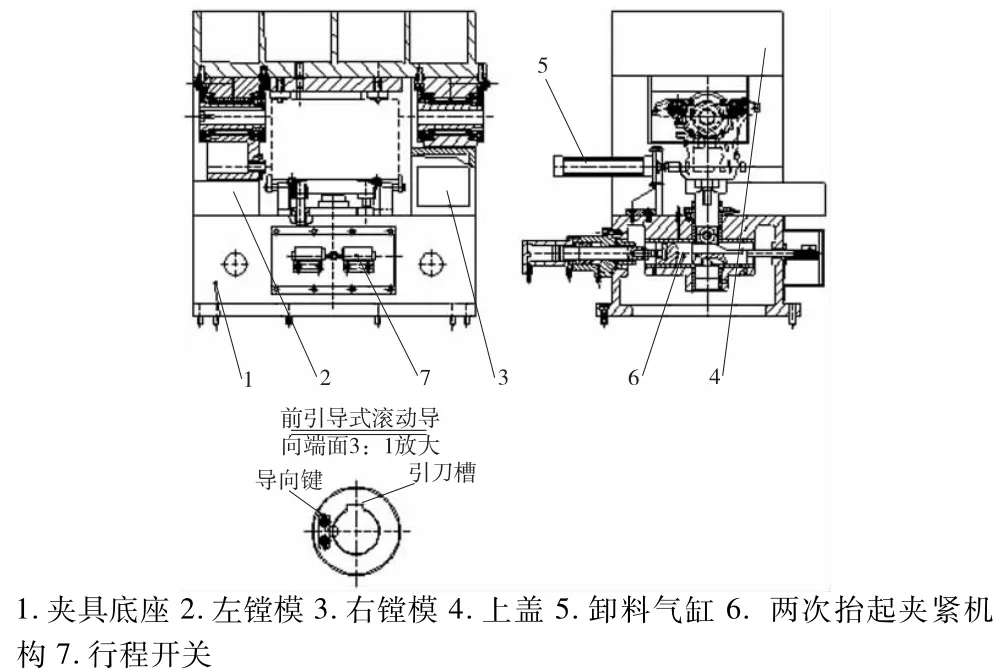

根据被加工工件的形状、精度、加工工艺、加工部位等不同,机床有多种配置形式。本机床采用整体式底座、卧式双面结构,考虑到本工序为精加工,进给速度要求精准、均匀,故左右进给动力部件均选用NC系列数控滑台,采用高精度直线导轨和滚珠丝杠,伺服电机驱动;右侧铰销孔,主动力部件选用1TD32它驱动力箱和两轴主轴箱;左侧需要精镗5-曲轴孔,采用一根镗杆同时完成5层孔的加工工艺,同时铰销孔,采用专用三轴镗铰头,配置两个电机分别满足镗孔、铰孔需要,为便于镗孔变速和主轴定位需要,镗孔主轴采用变频调速电机,铰孔采用普通三相异步电机;中间为龙门式夹具,设计专用两次抬起夹紧机构实现工件让刀,采用一面两销定位。

综合以上,为满足加工要求,设计了一台专用机床---卧式双面精镗、铰孔机床。机床布置如图2所示。

图2 机床总图

3 保证加工精度的关键设计

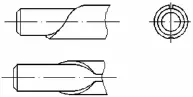

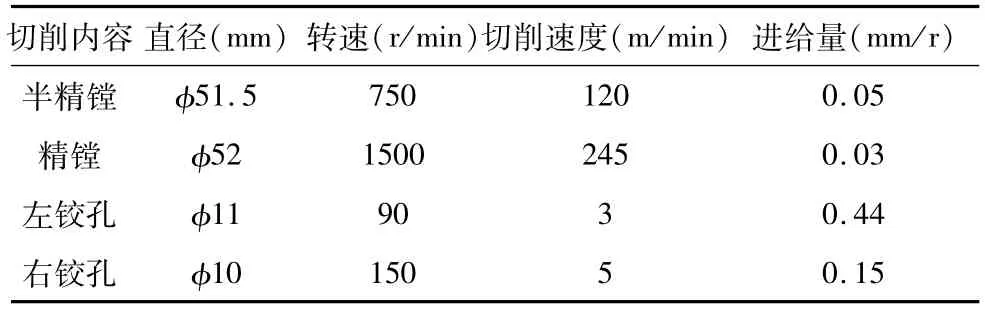

3.1 镗杆、刀具设计

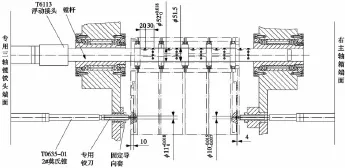

图3 螺旋导引结构

表1 曲轴箱体LF479Q1-1002101A曲轴轴承座孔切削参数

图4 加工示意图

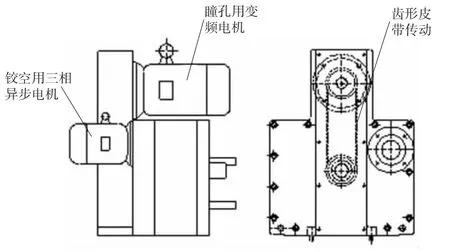

3.2 专用镗铰头设计

在组合机床设计中,孔加工机床的主动力部件一般为:TA/1TA系列镗削头、TZ/1TZ系列钻削头、TD/ 1TD系列它驱动力箱,为达到最高的加工精度,需要镗孔与铰孔错开加工,故采用双电机的专用三轴镗铰头结构,如图5所示,镗孔主轴采用调速变频电机,便于镗孔变速及主轴定位,齿形带传动保证输出平稳的高转速,实现小体积动力头两个动力输出,符合高效加工需要。

图5 三轴镗铰头

3.3 夹具设计

3.3.1 镗模设计

镗模设计结构主要有五种:单支撑前引导镗模;单支撑后引导镗模;前后支撑引导镗模;双支撑后引导镗模;双支撑前引导镗模。根据本序加工内容,采用双支撑前引导镗模,如图6,前滚动导套安装一个导向键,与镗杆螺旋导引结构定位,保证刀具正确进出引刀槽;铰削加工均采用固定导向套结构。

图6 夹具

3.3.2 定位与夹紧结构设计

定位形式采用固定定位销(一个圆形状定位销和一个棱形定位销)及三点定位,定位面设置在夹具上盖,避免了切屑掉到定位面影响定位精度。

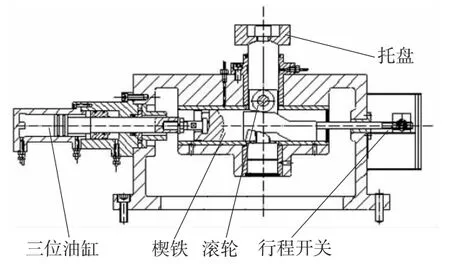

多层孔的镗削加工必须有工件让刀动作,以往的做法是采用齿轮齿条传动机构让刀,然后带动楔铁再进行夹紧,这种齿轮齿条联合楔铁的抬起机构体型庞大、结构繁琐,且定位精度相对较低,为此专门开发了一种新型结构,两次抬起夹紧机构,工作原理如图7所示,三位油缸(已申请专利)是按计算好的行程带动楔铁前后运动,楔铁带动滚轮抬起托盘(由托盘支撑和夹紧工件),通过行程开关发令实现工件高、中、低三个位置转换,配合主轴定位实现工件让刀,避免了镗刀退出时与加工面接触,消除了退刀痕。此结构应用于多层孔加工中,效果非常好。

图7 两次拾起夹紧机构

4 机床工作循环

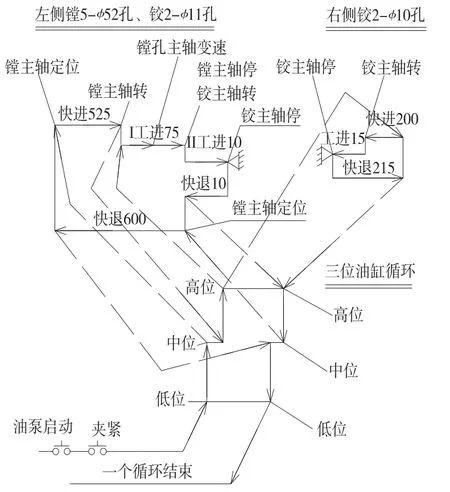

工作循环过程为:①手动将工件推入夹具中,按“夹紧“钮,两次抬起夹紧机构将工件从低位抬起到中位,左侧镗孔主轴定位(刀尖向下),左侧滑台快速引进至镗孔工进位置,两次抬起夹紧机构将工件抬起到高位将工件夹紧。②右滑台快进、工进(主轴启动)加工完了主轴停、快退回原位。左滑台同时I工进(镗主轴启动)、I工进28mm后镗主轴升速精镗完成后,镗主轴停;左滑台II工进,同时铰孔主轴启动,铰孔完成后,铰孔主轴停,左滑台快退10mm,两次抬起夹紧机构松夹工件从高位下降至中位,镗主轴定位,左滑台快退回原位,两次抬起夹紧机构将工件下降从中位至低位放到工件输送基面上,推料气缸将工件推出工作位置,推料气缸自动返回,一个工作循环结束,如图8所示。

图8 工作循环图

5 机床互锁要求

为保证各动力部件按规定的程序动作,需要设置必要的互锁系统。本机床的互锁要求有:

①滑台快进与工进、三位油缸、推料气缸都能单独调整,转换;

②左滑台快进,快退必须主轴定位;三位油缸必须在中位(快退10mm除外);

③滑台工进时主轴启动、冷却液启,工进完了主轴停、冷却液停;

④三位油缸、主轴定位、推料气缸按行程开关发令顺序动作;

⑤滑台工进时油缸夹紧有压力保护。

6 结束语

经实践证明,在精镗多层孔零件时,采用螺旋导引结构的镗杆搭配双支撑前引导镗模,使用两次抬起夹紧机构配合主轴定位实现工件让刀,就可以获得较高的尺寸精度、位置精度、表面粗糙度、避免了退刀痕,本机床在重庆某汽车配件制造企业交付使用4年来,加工精度满足零件图要求,机床运行良好,为企业创造了可观的经济效益。

[1]甄秀仙.加工气缸盖镗床的设计[J].组合机床与自动化加工技术,2009(8):94-98.

[2]王正刚.王福元.气缸体三面精镗组合镗床总体布局及夹具结构设计[J].组合机床与自动化加工技术,2011(3):73-77.

[3]李金莹.陈辉.高速高精度连杆精镗机床的设计[J].组合机床与自动化加工技术,2011(6):87-90.

[4]高桂华.精铣缸体前后端面组合机床设计[J].组合机床与自动化加工技术,2011(10):109-112.

[5]冯金云.气缸座三面四工位精镗孔、铣端面组合机床设计[J].组合机床与自动化加工技术,2011(10):80-83.

(编辑 李秀敏)

M odular M achine Design for Fine Boring and Ream ing of Engine Crankshaft Housing

LIU Jian-hui

(GreatWall Motor Lamp Division,Baoding Hebei071000,China)

This article describes a method of designingmachine tool,which uses a special three-axis hinge boring,the boring bar of screw guides,double support guiding boring mould,CNC slider,a specialmechanism of clamping and reasonable cycle design technology.By using themethod of design of horizontal double precision boring,ream ing modular machine tool in machining crankshaft hole and both ends of the pin hole,the roughness of surface can reach more than Ra0.8 w ithout retreating knifeand guarantee the position of the holes isless thanφ0.1mm,cylindrical bore is notgreater than 0.01mm,boring roundness is notgreater than 0.005mm,the crankshaft hole concentricity is not greater thanφ0.02mm.

modularmachine;crankshaft hole;work cycle;cutter back-off

TH16;TG65

A

1001-2265(2015)07-0138-03 DOI:10.13462/j.cnki.mmtamt.2015.07.038

2015-03-23;

2015-04-16

刘建辉(1981-),男,河北保定人,长城汽车股份有限公司助理工程师,从事专用设备及工装夹具的研究与设计工作,(E-mail)13784050157@126.com。