冷辗扩工艺技术在轴承行业中的应用

孙亮

(浙江万向精工有限公司,杭州 311202)

0 引言

冷辗扩加工是利用金属材料的塑性变形来获得所需零件形状和尺寸的方法,轴承套圈毛坯在辗轮和芯辊之间经辗扩后截面缩小而工件直径扩大,没有材料的切除,因而具有切削加工所不可比拟的优点。

冷辗扩是20世纪80年代发展起来的一种工艺技术,在国外的应用已较为成熟,如瑞典SKF公司的轴承套圈很多采用冷搌扩工艺加工,尤其是中小型轴承及环形机械产品,该技术的应用仍处于行业内领先地位,这也是国外的一些产品质量可靠,且生产成本相对较低的原因之一。

在20世纪80年代末和20世纪90年代初开始,该技术受到国内轴承行业的重视,多家轴承企业先后派员出国考察和洽谈引进冷辗扩设备,这些引进的设备有的在生产中发挥了重要作用,产生了显著的经济效益,有的因受制于原材料质量、毛坯重量与精度、冷辗工艺的不成熟,以及缺乏高性价比的设备等原因,并未能得到广泛应用,因此了解冷辗扩工艺有助于企业对于冷辗扩的应用作出正确选择。

1 技术原理

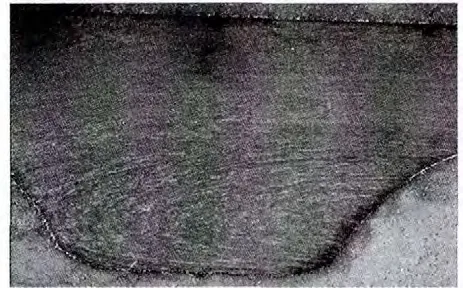

冷辗技术的实质是在常温下将环形零件采用挤压使金属塑性变形而成形的一种冷加工方法,毛坯件套在芯辊上,芯辊与辗轮形成一个成型模腔,毛坯件与之接触后在其带动下旋转,在连续小进给量的压缩变形下,工件毛坯圆周切向产生延伸变形,而径向壁厚不断减小,同时使内、外径尺寸扩大,最后得到符合设计要求的工件,这一工作过程是一种连续小变形量的成形过程。冷辗过程中工件的变化如图1、图2所示。

2 辗扩件金属材料的性能

轴承套圈的疲劳损坏多发生在其工作表面金属流线断开的部位,而冷辗是利用金属冷塑性成形原理,利用不同形状模具,可将形状简单的毛坯一次成形加工,其流线按模具轮廓取向,无切断,金属组织内部流线延工件表面延伸,晶粒组织更加致密,不像常规车削工艺那样将工作表面的金属流线切断,如图3、图4所示,这可大幅度提高轴承套圈的抗疲劳强度、提高轴承成品的使用寿命。

图1 辗扩前的毛坯件图2 辗扩后的工件

图3 采用车削工艺的金属流线

图4 采用冷辗工艺的金属流线

冷辗还可改善磨削性能,经过辗扩的套圈晶粒呈圆周方向分布,且晶粒细化,表面光洁,因此机械加工性能好[1]。

3 提高材料利用率的特点

采用冷辗扩工艺可以显著降低原材料的消耗,与传统的车削加工方式相比,工件原来要用车加工切除多余金属来得到的轮廓,这里可利用材料的塑性变形来得到,因而减少了金属材料的损耗,材料节省率可达10%~15%,以DAC407440轴承外圈为例,常规车削工艺的材料消耗定额为815g,而采用冷辗工艺的材料消耗定额为705g。

4 关键技术点

1)辗成品设计。辗成品设计要注意一些特殊的部位在加工时是否有困难,能否控制在公差要求范围内,如套圈的密封槽,尺寸能否严格控制对于轴承的性能影响较大,要充分考虑冷辗加工的尺寸公差能否满足控制要求,再据此决定此类部位是通过冷辗加工还是后续通过其它方式加工。

2)选择合适的辗扩比。辗扩比的选择要考虑最大限度地节省钢材原材料以及套圈毛坯的内径,辗扩比选择过小,将导致不能最大限度地节省原材料、不能最大限度发挥冷辗扩设备节能降耗的功效,若选择辗扩比过大,将导致毛坯内径过小,致使芯辊直径不得不相应减小,容易导致芯辊发生断裂或寿命太短,使芯辊的制作成本上升。轴承套圈的常用辗扩比为k=1.45~1.65,其中k=d/d0,d0为冷辗毛坯内径,d为冷辗套圈成品内径。

3)设计出合理的毛坯外形尺寸。根据辗扩比可以计算确定毛坯内径d0。毛坯宽度Bm=Bn-Δ,其中,Bn为辗成品宽度,Δ=1.2~1.8mm,Δ的取值与辗扩比、辗扩件宽度有关,辗扩比大或辗扩件较宽时取较大值,反之则取较小值[2]。确定好内径与宽度后,再根据辗扩前后毛坯重量与辗成品重量相等的原则计算出毛坯的外径尺寸。毛坯的重量应严格控制,目前很多冷辗扩设备都具有将毛坯重量不符合要求范围的不合格件剔除,这样有利于保障辗成品的各尺寸符合图纸要求、有利于减少辗成品端面的毛刺。

4)模具外形尺寸。冷辗设备工作时,辗轮、芯辊、工件相对位置如图5所示,辗轮按照辗成品的形状和尺寸设计,为防止辗扩后应力回弹、套圈变形,辗轮应设计一个倾角c,以便给予补偿,倾角c通常可取0.5°。芯辊按照毛坯内径、辗成品的形状和尺寸设计,芯辊辗压面最小处直径应设计一个恰当的尺寸,该尺寸若大,容易造成芯辊与毛坯发生碰撞,若小,容易造成芯辊使用寿命降低。为防止辗后工件端面毛刺过大,辗轮和芯辊均应设计一脱模角,如图 5 中所示角 a 与角 b,脱模角可选 3°~15°[3]。

图5 辗轮、芯辊、工件相对位置图

5)模具材料选择。模具材料的选择至关重要,选择一种合适的材料,可以提高模具的使用寿命,最大限度地发挥冷辗扩工艺降低生产成本的功效。辗轮的材料多以采用高速钢和冷作模具钢为主,如W6Mo5Cr4V2、Cr12MoV等,芯辊的材料多以高速钢和基体钢为主,如W6Mo5Cr4V2、65Nb等。

5 结语

由于冷辗工艺具有节省材料、提高产品使用寿命的特性,掌握并推广它,能给我们这个人均资源相对匮乏的国家做出一定的贡献,可使我们的企业在采用先进技术方面领先一步,获得更好的经济效益。

[1] 夏新涛,马伟,颉谭成,等.滚动轴承制造工艺学[M].北京:机械工业出版社,2007.

[2] 刘梅华,廖春惠,利义旭.第1代轮毂轴承外圈冷辗扩工艺设计[J].轴承,2014(9):22-24.

[3] 刘国仓,王延召.轴承套圈冷辗件端面出现毛刺的原因分析及改进[J].轴承,2010(11):17,22.