钩头螺栓成形工艺与胎模设计

郭坤亮

钩头螺栓是一种板梁用栓焊件,属于长杆类非标准螺栓。钩头螺栓锻件3D模型如图1所示。

本文对钩头螺栓胎模锻成形工艺进行研究,利用反印法制作钩头螺栓终锻胎模,满足了生产需要,取得了较好的经济效益。

图 1

1. 工艺性分析

从钩头螺栓结构看,钩头螺栓属于黑皮锻件,其钩头部分具有斜面多的特点,适合于胎模锻造。胎模锻造是一种介于自由锻造与模锻之间的锻造方法。其直接采用坯料或先用自由锻方法初步改变毛坯形状,合理分配金属以适应锻件横截面积和形状的要求,把坯料预锻成近似于锻件的形状,使金属更好地充满胎模,然后在自由锻设备上利用单模膛胎模终锻成形。胎模不固定在锤头或砧座上,只是在使用时才放上去。胎模锻所需锻造设备吨位小,能源消耗低,模具制造成本小,生产制造成本相对较低。

钩头螺栓材质为Q235,对锻件内部组织要求不高。为提高生产效率,选用δ22钢板下料,省去由棒料锻制长方料坯工步。

经分析,成形工序主要有:钢板下料→钩头斜面预成形→分料→钩头终锻成形→杆部拔长→摔圆→调直→打磨→制丝。

2. 胎模设计

胎模锻工艺与胎模是紧密相关的,确定胎模结构时,要做到结构尽量简化、使用方便、经济且耐用。

(1)钩头斜面预成形模设计 预锻目的是为了减小终锻变形程度。终锻前金属还需在局部范围内流动,使坯料的每一截面进一步成形,以利于锻件坯料进行终锻,而不产生折叠等缺陷,又减轻终锻胎模的负担与磨损,从而提高胎模使用寿命。现采用斜面预成形模进行预锻,预锻出钩头斜面。根据工件金属分布特点,预成形模斜面倾角采用45°,预成形模3D模型如图2所示。

(2)钩头分料模设计 为了使产品具有一致性,分料模须有定位结构,保证钩头部分每次分出的金属尽量一样多,避免金属充不满模膛或飞边过大。根据钩头部分所需金属量,将定位长度尺寸设计为50mm,分料模深度尺寸设计为35mm,分料模结构3D模型如图3所示。

(3)终锻胎模设计与制作 终锻胎模要承受钩头部分成形过程中的力学冲击载荷与热载荷,很容易产生大的磨损、塑性变形、裂纹等缺陷,所以尽量采用镦粗及压扁充满模膛。这给终锻胎模结构设计提出了更高要求。

为使模膛表面层金属纤维组织连续分布,从而增加模具强度和冲击韧度,以提高模具寿命,现采用反印法制造钩头螺栓终锻成形胎模,反印模芯的制作可以利用钩头部分自然斜面当作拔模斜度。

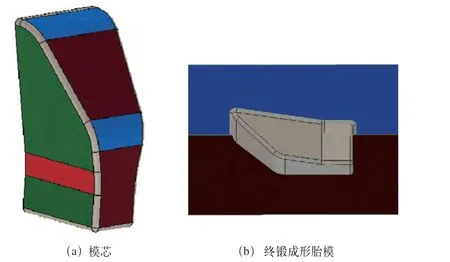

考虑到热态模膛和热锻件的冷缩量(0.8%~1.5%),以及热处理淬火的变形量,模芯尺寸一般取工件尺寸的1.02倍。模芯材料可选用合金调质钢40Cr,热处理选择830~860℃油淬火、中温380~450℃回火工艺,热处理硬度确定为40~45HRC,模芯表面粗糙度Ra1.6~3.2μm,从而使反印的模膛光亮,以利于工件脱模。模芯和反印的终锻成形胎模结构3D模型如图4所示。

图 2

图 3

图 4

3. 成形过程

将加热至1200℃的坯料放在钩头斜面预成形模上,此时坯料的一角刚好在正上方。轻击该角,使其形成钩头螺栓头部底端斜面,接着将坯料翻转180°,放在钩头分料模上,击打坯料,将头部金属分出。而后掉转坯料,锻打杆部金属,降低坯料高度,以利于头部金属进入终锻胎模成形。钩头头部从终锻胎模里脱模后,用专用夹钳夹住头部,将杆部进行拔长、摔圆即可。

4. 结语

钩头螺栓表面要求为黑皮锻件,不适于自由锻造,采用反印法制造钩头螺栓终锻成形胎模,在满足了工件工艺要求的同时,降低了模具成本,取得了较好的经济效益。